一种适用于小型芯模定位装填设备的制作方法

本发明涉及一种适用于小型芯模定位装填设备,及固体发动机装药设备。

背景技术:

1、目前固体火箭发动机小型试验件芯模、壳体等的装配作业模式落后,其作业仍以手工面对面作业为主,在小型芯模、壳体等装配作业过程中易存在人员误操作带来的设备、人员以及产品等方面的安全隐患。目前的作业模式为手工将芯模通过磕碰、按压等形式将其镶嵌至壳体下端面喇叭口处,在磕碰或按压过程中易产生安全风险问题,且由于作业模式落后易导致生产效率低下、产品质量易受人为因素影响等现象产生。此外,作业模式的落后也进一步导致作业人员劳动强度普遍增大,作业过程中耗时、耗力现象普遍存在,通过优化生产作业模式来代替作业人员完成高危手工面对面作业,已成为未来火化工领域不可阻挡的趋势,而且优化作业模式既可提高生产效率又能提高一线作业人员的本质安全和达到解放生产力的目的。

技术实现思路

1、本发明要解决的技术问题是:克服现有技术的不足,旨在提高手工装配生产效率以及解放劳动负担,解决手工装配过程中人为误操作带来的影响。

2、本发明目的通过以下技术方案予以实现:

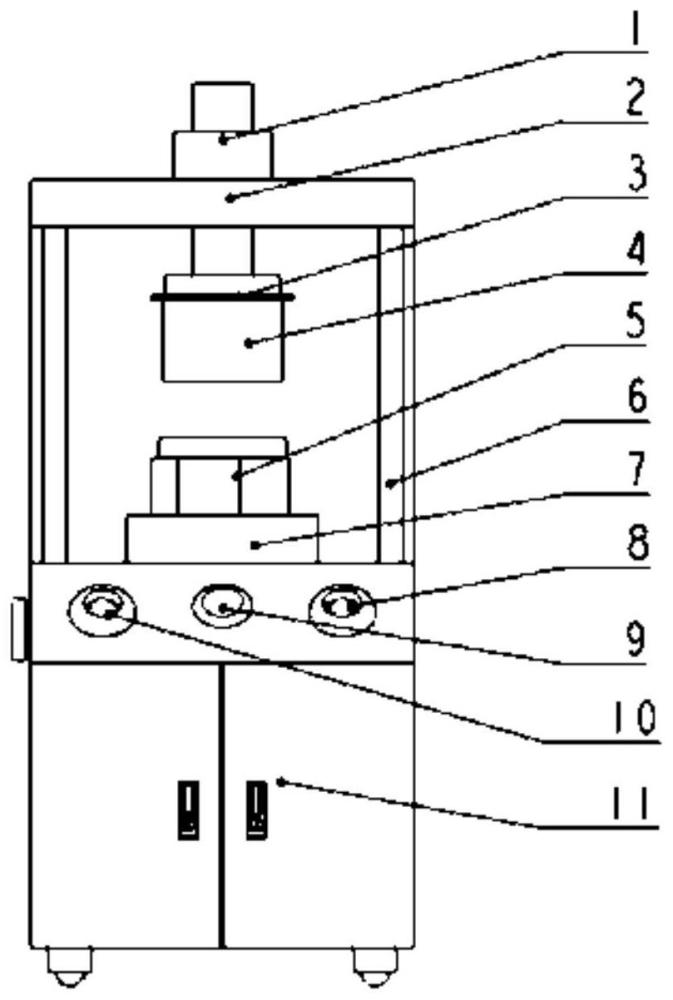

3、一种适用于小型芯模定位装填设备,包括上液压顶芯装置、装置主体、上顶芯模具挡环、上顶芯模具、支撑杆、壳体定位挡圈、下液压顶芯装置及其控制系统、设备操作控制面板、设备手动/自动模式切换旋钮、设备万向轮。

4、小型芯模定位装填设备上部分包括装置主体、上液压顶芯装置、上顶芯模具和上顶芯模具挡环,用于设备启动后上部顶芯模具在上液压顶芯装置的驱动下自上而下运动,通过上顶芯模具及上顶芯模具挡环卡住壳体定位挡圈上的芯模壳体,配合下液压顶芯装置完成壳体与芯模的装配作业。所述的小型芯模定位装填设备中部分包括壳体定位挡圈、支撑杆、设备操作面板及设备手动/自动模式切换旋钮,用于完成装配过程的导向、定位及其设备起降操作控制。所述的小型芯模定位装填设备下部分由下液压顶芯装置及其控制系统、设备万向轮,用于控制设备执行起降操作及下液压顶芯装置运行与设备平移周转等。

5、可选地,所述上液压顶芯装置是一种与下液压顶芯装置及支撑杆、壳体定位挡圈相配合,集合设备控制系统,具有代替作业人员手工装配壳体与芯模的作用,其作业原理为将芯模置于下液压顶芯装置上,其下液压顶芯装置上表面设置有凹槽能起到辅助定位导向的作用;随后将壳体置于壳体定位挡环凹槽内,通过凹槽实现定位与导向等功能;然后由上液压顶芯装置协同上顶芯模具挡环以及上顶芯模具沿导向杆向下运动,其中环形的上顶芯模具挡环安装在上顶芯装置模具外面上,且上顶芯装置模具及上顶芯装置模具挡环可根据型号生产类型随时更换其工装组件,其内部形状能紧密贴合芯模外型;同时下液压顶芯装置携带芯模向上运动,直至上顶芯装置模具及上顶芯装置模具挡环顶住壳体,待上下液压顶芯装置同时作用,通过液压作业完成芯模壳体的定向自动装配作业。

6、可选地,所述的上顶芯模具具备随着液压顶芯装置上下升降的功能,所述的上顶芯模具内部凹槽能与芯模紧密贴合,起到上液压顶芯装置协同上顶芯装置模具及其挡环向下运动过程中能对芯模起定位、导向以及对中的作用,避免装配过程中芯模壳体因位置偏差导致装配失误,并且通过凹槽导向确保在上下顶芯行程到达设计行程后能完场装配作业,且上顶芯模具与壳体定位挡圈具备导向作用,能精确完成导向定位装配作业。

7、可选地,所述的设备操作面板具备控制顶芯装配速度、行程报警、行程设定及升降控制、设备急停等功能。

8、可选地,所述的下液压顶芯装置及其控制系统具备记忆学习功能、液压顶芯上下同步控制功能、行程检测功能、油压报警功能、顶芯力超载报警功能以及具备远程控制功能,并同时提供手动和自动操作两种模式。

9、可选地,壳体定位挡圈其内部凹槽按照壳体实际尺寸设计,针对装配过程中人员易误操作导致壳体中心距偏差,造成装配过程中芯模无法到达指定位置,产生后期质量问题等。本专利针对上述弊端,设计出具有壳体导向定位作用的工装,能在上下液压顶芯装置运行过程中给壳体导向支撑,避免壳子倾斜导致装配失效。

10、可选地,下液压顶芯装置具备上下起升的功能,能将芯模与壳体完成自动对接装配作业。

11、可选地,所述适用于设备万向轮具有适用于多种运行方式的能力,且万向轮具备锁死功能。

12、本发明相比于现有技术具有如下有益效果:

13、(1)本发明解决了人为手工装配误操作,避免了壳体与芯模装配不到位导致的漏药或药型偏差等状况产生。

14、(2)本发明自动装配操作便捷,可以采用手动模式或全自动模式完成自动装置作业,降低操作人员的劳动强度,提高浇注作业效率。

15、(3)该芯模定位装填设备可通过更换上芯模模具可实现远程手工脱模等高危作业。

技术特征:

1.一种适用于小型芯模定位装填设备,其特征在于,分为上中下三部分,包括上液压顶芯装置、装置主体、上顶芯模具挡环、上顶芯模具、支撑杆、壳体定位挡圈、下液压顶芯装置及其控制系统、设备操作控制面板、设备手动/自动模式切换旋钮、设备万向轮;

2.根据权利要求1所述的适用于小型芯模定位装填设备,其特征在于,上液压顶芯装置与下液压顶芯装置、支撑杆、壳体定位挡圈相配合,作业原理为:将芯模置于下液压顶芯装置上,下液压顶芯装置上表面设置有凹槽能起到辅助定位导向的作用;随后将壳体置于壳体定位挡环凹槽内,通过凹槽实现定位与导向功能;然后由上液压顶芯装置协同上顶芯模具挡环以及上顶芯模具沿导向杆向下运动;同时下液压顶芯装置携带芯模向上运动,直至上顶芯装置模具及上顶芯装置模具挡环顶住壳体,待上下液压顶芯装置同时作用,通过液压作业完成芯模壳体的定向自动装配作业。

3.根据权利要求2所述的适用于小型芯模定位装填设备,其特征在于,所述的上顶芯模具具备随着液压顶芯装置上下升降的功能,所述的上顶芯模具内部凹槽能与芯模紧密贴合,起到上液压顶芯装置协同上顶芯装置模具及其挡环向下运动过程中能对芯模起定位、导向以及对中的作用,避免装配过程中芯模壳体因位置偏差导致装配失误。

4.根据权利要求2所述的适用于小型芯模定位装填设备,其特征在于,上顶芯装置模具及上顶芯装置模具挡环可根据型号生产类型随时更换其工装组件,其内部形状能紧密贴合芯模外型。

5.根据权利要求2所述的适用于小型芯模定位装填设备,其特征在于,环形的上顶芯模具挡环安装在上顶芯装置模具外面上。

6.根据权利要求2所述的适用于小型芯模定位装填设备,其特征在于,通过凹槽导向确保在上下顶芯行程到达设计行程后能完场装配作业。

7.根据权利要求2所述的适用于小型芯模定位装填设备,其特征在于,上顶芯模具与壳体定位挡圈具备导向作用,能精确完成导向定位装配作业。

8.根据权利要求1所述的适用于小型芯模定位装填设备,其特征在于,设备操作面板具备控制顶芯装配速度、行程报警、行程设定及升降控制、设备急停功能。

9.根据权利要求1所述的适用于小型芯模定位装填设备,其特征在于,壳体定位挡圈其内部凹槽按照壳体实际尺寸确定。

10.根据权利要求1所述的适用于小型芯模定位装填设备,其特征在于,设备万向轮具有适用于多种运行方式的能力,且万向轮具备锁死功能。

技术总结

一种适用于小型芯模定位装填设备,包括装置主体、上液压动力装置、上液压顶芯装置、上顶芯模具、上顶芯模具挡环、支撑杆、壳体定位挡圈、下液压顶芯装置、设备控制系统、设备操作控制面板、设备启停切换旋钮以及设备万向轮。通过液压驱动上下液压顶芯装置与上顶芯模具、上顶芯定位挡环、壳体定位挡圈配合组成该芯模定位装填设备的定位、导向机构,有效解决了人为误操作带来的隐患,同时,提高了小型试验件的装配效率,节省了人力物力,对于固体火箭发动机领域而言,引进智能设备有效提高了作业人员的本质安全和自动化程度的发展。

技术研发人员:雷宇辉,付田力,庄卫军,张现利,王杨,王贝贝,任茜茜,贺秦涛,赵思涛,管笑诚,王鹏

受保护的技术使用者:西安航天化学动力有限公司

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!