一种整流器的机加过程变形控制方法与流程

本发明涉及航空发动机整流器机加工,具体为一种整流器的机加过程变形控制方法。

背景技术:

1、整流器(也可称整体闭式静子叶环)是航空发动机中最为关键的核心静子零件,其包括内环、外环和位于内外环之间的多个叶片,其作用为气流在沿流动方向扩张的通道中减速扩压流动,调整气流方向作用;其加工制造工艺复杂,技术要求高,长期以来都是制约我国航空发动机发展的难题之一。针对该类产品的使用要求,当前国内外一般采用高温合金、钛合金等材料的整体锻件作为其加工的毛坯。零件本身结构存在变形,且变形情况也不尽相同;目前,国内加工整流器工艺方法并不成熟,因此无法完全有效控制变形满足设计要求,其中主要涉及的尺寸有叶片位置度和内环外环高低差值。

技术实现思路

1、针对整流器在加工过程中如何控制变形和如何后续消除变形影响的问题,本发明提供了一种整流器的机加过程变形控制方法,其能对整流器机加过程中的变形进行控制。

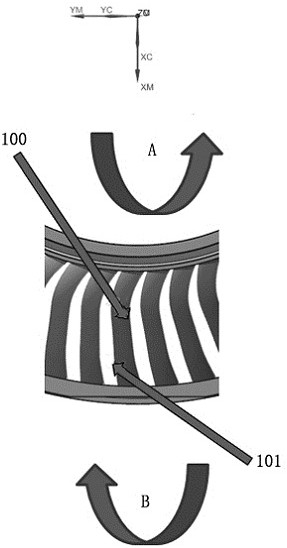

2、其技术方案是这样的:一种整流器的机加过程变形控制方法,其特征在于,其在整流器叶型铣加工时通过叶型铣加工角度补偿的方式来控制变形,所述叶型铣加工角度补偿是加工中针对进气侧叶片实际位置,对出气侧叶片加工时进行加工坐标角度旋转,旋转方向为叶型偏转方向,叶型铣加工以旋转后的加工坐标进行加工,所述叶型铣加工角度补偿的旋转角度c= b×180/π÷r,其中,b为内背弧余量差值,单位为mm,r为偏转叶片中间位置到整流器圆心的距离,单位为mm。

3、进一步的,整流器叶型铣加工时还通过叶型铣加工模型差值补偿的方式来控制变形,所述叶型铣加工模型差值补偿是针对进气侧叶型加工后叶片实际变形量进行估算,根据估算结果,在出气侧叶型加工时对加工模型进行线性偏移,叶型铣加工以偏移后的加工模型进行加工。

4、更进一步的,所述叶型铣加工模型差值补偿的具体方式为:将叶片模型沿着其轴向均匀分为多个档位,估算的进气侧叶片加工完变形档位偏移的方向也是出气侧理论加工叶型偏移的方向,叶片模型两端档位不偏移,其余档位线性插补。

5、更进一步的,当叶片模型的两端至中部变形量逐渐增加,初始档位至最接近的最大偏移距离档位之间档位的插补值=最大偏移距离档位的偏移值/(最接近的最大偏移距离档位与初始档位间隔的档位数+1)×(当前档位与初始档位间隔的档位数+1);

6、末端档位至最接近的最大偏移距离档位之间档位的插补值=最大偏移距离档位的偏移值/(末端档位与最接近的最大偏移距离档位间隔的档位数+1)×(当前档位与末端档位间隔的档位数+1)。

7、进一步的,整流器叶型铣加工时的控制变形方式还包括逐层加工、叶型铣加工装夹控制,所述逐层加工是通过多次铣加工进出气侧叶型从而逐层将预留的余量消除;

8、所述叶型铣加工装夹控制是在装夹时压紧整流器内环和外环,之后再对进出气叶型进行加工。

9、进一步的,整流器的机加过程包括所述叶型铣加工、精车加工,在整流器精车加工时通过精车加工变形控制、精车加工基准转换控制、车削方式控制的方式来控制变形;

10、所述精车加工变形控制是在精车进气侧和出气侧时去除余量相同,从而使两端变形方向相反进而抵消变形量;

11、所述精车加工基准转换控制是在加工一部分余量后,将零件松开释放切削应力,然后重新找正零件进行装夹工作,重新装夹后,需要重新确定加工基准,由外环基准面更换为内环基准面,重新加工至最终尺寸;

12、所述车削方式控制是先加工工件型腔位置,让工件在其结构薄弱位置在切削应力释放后,充分变形,再进行最终精加工。

13、本发明的有益效果为:如果加工过程中发生了叶型偏转,可以通过叶型铣加工角度补偿来应对,通过将加工坐标旋转,旋转角度依照叶片旋转余量及零件半径尺寸进行计算,从而有效起到控制变形的作用;另外,还能通过叶型铣加工模型差值补偿、逐层加工、叶型铣加工装夹控制、精车加工变形控制、精车加工基准转换控制、车削方式控制这一系列的操作来进一步控制变形。

技术特征:

1. 一种整流器的机加过程变形控制方法,其特征在于,其在整流器叶型铣加工时通过叶型铣加工角度补偿的方式来控制变形,所述叶型铣加工角度补偿是加工中针对进气侧叶片实际位置,对出气侧叶片加工时进行加工坐标角度旋转,旋转方向为叶型偏转方向,叶型铣加工以旋转后的加工坐标进行加工,所述叶型铣加工角度补偿的旋转角度c= b×180/π÷r,其中,b为内背弧余量差值,单位为mm,r为偏转叶片中间位置到整流器圆心的距离,单位为mm。

2.根据权利要求1所述的一种整流器的机加过程变形控制方法,其特征在于:整流器叶型铣加工时还通过叶型铣加工模型差值补偿的方式来控制变形,所述叶型铣加工模型差值补偿是针对进气侧叶型加工后叶片实际变形量进行估算,根据估算结果,在出气侧叶型加工时对加工模型进行线性偏移,叶型铣加工以偏移后的加工模型进行加工。

3.根据权利要求2所述的一种整流器的机加过程变形控制方法,其特征在于:所述叶型铣加工模型差值补偿的具体方式为:将叶片模型沿着其轴向均匀分为多个档位,估算的进气侧叶片加工完变形档位偏移的方向也是出气侧理论加工叶型偏移的方向,叶片模型两端档位不偏移,其余档位线性插补。

4.根据权利要求3所述的一种整流器的机加过程变形控制方法,其特征在于:当叶片模型的两端至中部变形量逐渐增加,初始档位至最接近的最大偏移距离档位之间档位的插补值=最大偏移距离档位的偏移值/(最接近的最大偏移距离档位与初始档位间隔的档位数+1)×(当前档位与初始档位间隔的档位数+1);

5.根据权利要求1所述的一种整流器的机加过程变形控制方法,其特征在于:整流器叶型铣加工时的控制变形方式还包括逐层加工、叶型铣加工装夹控制,所述逐层加工是通过多次铣加工进出气侧叶型从而逐层将预留的余量消除;

6.根据权利要求1所述的一种整流器的机加过程变形控制方法,其特征在于:整流器的机加过程包括所述叶型铣加工、精车加工,在整流器精车加工时通过精车加工变形控制、精车加工基准转换控制、车削方式控制的方式来控制变形;

技术总结

本发明提供了一种整流器的机加过程变形控制方法,其能对整流器机加过程中的变形进行控制。其在整流器叶型铣加工时通过叶型铣加工角度补偿的方式来控制变形,所述叶型铣加工角度补偿是加工中针对进气侧叶片实际位置,对出气侧叶片加工时进行加工坐标角度旋转,旋转方向为叶型偏转方向,叶型铣加工以旋转后的加工坐标进行加工,所述叶型铣加工角度补偿的旋转角度C=B×180/π÷R,其中,B为内背弧余量差值,单位为mm,R为偏转叶片中间位置到整流器圆心的距离,单位为mm。

技术研发人员:董广朋,石杰,陈红,张希

受保护的技术使用者:无锡航亚科技股份有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!