一种轴用C形挡圈自动组装设备

本发明涉及机械零部件,尤其涉及一种轴用c形挡圈自动组装设备。

背景技术:

1、c形挡圈通常用于轴承等轴上零件的轴向定位,它的设计使其能够在轴上提供压力并防止部件或轴承在工作时沿轴向移动,这些挡圈可以安装在各种机械设备的轴上,目前在挡圈与工件轴的组装过程中,需要手动上料以及组装,缺少上料、组装、检测一体化自动组装设备。

2、现有技术201210539558.8中的组装设备,包括工作台、 转子定位夹紧机构、 挡圈贮料及推料机构及挡圈夹持移载释放机构;所述转子夹紧定位机构设置在工作台上,所述挡圈贮料及推料机构为两组,这两组挡圈贮料及推料机构相错设置在所述工作台上,并位于所述转子定位夹紧机构的后侧;所述挡圈夹持移载释放机构也为两组,分别滑动设置在工作台上的两侧,并对应转子定位夹紧机构及挡圈贮料及推料机构前后移动。

3、上述结构能够完成挡圈的分料、移载、组装操作,但是需要手动将挡圈套设在两组挡圈贮料及推料机构中的贮料杆上,组装效率低下的同时,当出现大批量挡圈与工件轴进行组装时,进料和出料时所针对的措施较少,难以保证挡圈安装到位,容易出现错装,漏装的情况。

技术实现思路

1、有鉴于此,本发明的目的在于提出一种轴用c形挡圈自动组装设备,以解决组装效率低下的同时,进料、组装和出料时所针对的检测措施较少,难以保证挡圈安装到位,容易出现错装,漏装的问题。

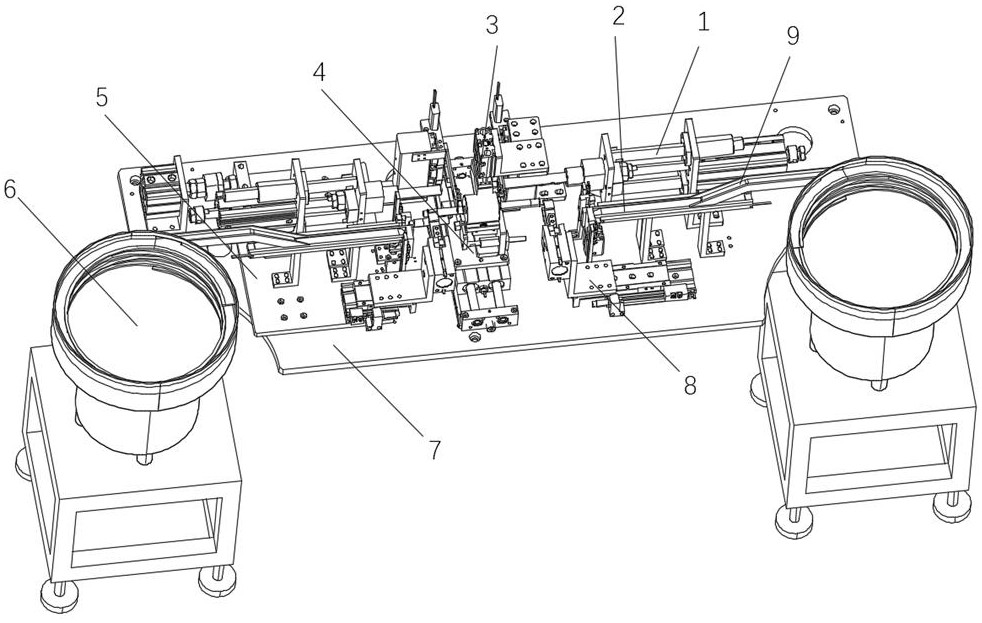

2、基于上述目的,本发明提供了一种轴用c形挡圈自动组装设备,包括组装台以及组装台上安装有对工件轴夹持的工装夹具,所述工装夹具与组装台之间设置有移动模块,所述移动模块包括横向气缸,所述横向气缸的输出端连接工装夹具,所述组装台中间处安装有竖向气缸,所述竖向气缸的输出端上安装有横向气缸及工装夹具;

3、所述组装台的两侧安装有振动盘,所述振动盘的外部安装有斜坡,所述斜坡的末端在移动模块的两侧设置有用于传送挡圈的进料装置,所述进料装置的出口处设置有传递结构,所述传递结构包括套接在工件轴上的套筒二,所述传递结构将挡圈传递至套筒二及工件轴外部;

4、所述进料装置的一侧还设置有安装结构,所述安装结构包括套筒一,所述安装结构通过套筒一推动挡圈穿过套筒二后安装至工件轴中指定位置;

5、所述移动模块的另一端两侧且在组装台上设置有检测结构,所述检测结构、进料装置、安装结构和传递结构均安装在组装台上,检测结构用于对工件轴上的挡圈位置进行检测。

6、优选的,所述进料装置包括滑动安装在斜坡末端的挡圈输送槽,所述挡圈输送槽上设置有光电传感器一,且挡圈输送槽的末端安装有进料板,所述进料板的内部开设有弧形通道,所述进料板的一侧滑动安装有送料板,所述送料板的底端与第二气缸的输出端连接,所述第二气缸固定安装在组装台上;

7、所述进料板的两侧均设置有光电传感器二和光电传感器三。

8、优选的,所述传递结构还包括安装在组装台上的第五气缸,所述第五气缸的输出端固定连接有连接件,所述气动夹爪设置在连接件内部,所述气动夹爪用于夹取套筒二。

9、优选的,所述安装结构还包括第一气缸,所述第一气缸的输出端固定连接套筒一,所述套筒一的一侧连接有限位轴,所述限位轴的末端套接有轴套。

10、优选的,所述光电传感器二、光电传感器三均与第二气缸之间电性连接,所述套筒二的一端为梯形筒,且套筒二的内部设置有与工件轴相匹配的阶梯孔,用以轴向控制套筒二的安装位置。

11、优选的,所述送料板的内部开设有与弧形通道相对应的弧形槽,弧形槽中开设有用于套筒二贯穿的u形孔。

12、优选的,所述检测结构包括工板,所述工板的顶部固定安装有第三气缸,所述第三气缸的输出端安装有抵触头,所述抵触头与工件相对应,用于工件的径向固定;

13、所述工板的内侧安装有检测夹爪,所述检测夹爪的底端连接有压簧,所述检测夹爪的顶端固定安装有接触传感器,所述工板的一侧安装有与第五气缸电性连接的光电传感器四。

14、优选的,所述检测夹爪的开口小于挡圈的外径,且检测夹爪的开口大于工件轴的外部。

15、优选的,所述套筒一的内径大于套筒二的外径,所述套筒二与送料板之间为相对应设置。

16、优选的,所述移动模块的一侧且在安装结构、进料装置、检测结构、传递结构的底部固定安装有调节装置,所述调节装置包括第四气缸,所述第四气缸的输出端固定连接有底板,所述底板与组装台之间安装有导轨。

17、本发明的有益效果:将c形挡圈放置在振动盘内部,工件放置在工装夹具中,利用振动盘将挡圈通过斜坡传递至进料装置内部,通过进料装置对挡圈进行传送,挡圈传送至进料装置的出口处后,经过传递结构中的套筒二与挡圈套接后,第五气缸带动气动夹爪与套筒二横向移动,与传递结构结合下,使套接挡圈的套筒二卡接至工件轴上;

18、再利用移动模块中的竖向气缸带动工件与套筒二移动至安装结构一侧,通过安装结构中的套筒一推动套筒二外部的挡圈,直至挡圈卡接至工件的工件轴中指定位置后,安装结构恢复后移动模块继续移动,使经过检测结构对挡圈位置进行检测,检测无误后,安装好的工件随竖向气缸往回移动,到达上料处,气动夹爪夹住套筒二取下使其与工件轴分离,工人取出装配好的工件,进行下一工序,整个安装过程结束;

19、在挡圈自动组装过程中,实现上料、组装及检测一体化,无需手工套接挡圈,提高组装效率的同时,能够适应大批量挡圈与工件轴进行组装的情况,提高挡圈安装速度与精准率。

技术特征:

1.一种轴用c形挡圈自动组装设备,包括组装台(7)以及组装台(7)上安装有对工件轴夹持的工装夹具(45),其特征在于,所述工装夹具(45)与组装台(7)之间设置有移动模块(4),所述移动模块(4)包括横向气缸(43),所述横向气缸(43)的输出端连接工装夹具(45),所述组装台(7)中间处安装有竖向气缸(44),所述竖向气缸(44)的输出端上安装有横向气缸(43)及工装夹具(45);

2.根据权利要求1所述的一种轴用c形挡圈自动组装设备,其特征在于,所述进料装置(2)包括滑动安装在斜坡(9)末端的挡圈输送槽(21),所述挡圈输送槽(21)上设置有光电传感器一(22),且挡圈输送槽(21)的末端安装有进料板(27),所述进料板(27)的内部开设有弧形通道(28),所述进料板(27)的一侧滑动安装有送料板(24),所述送料板(24)的底端与第二气缸(23)的输出端连接,所述第二气缸(23)固定安装在组装台(7)上;

3.根据权利要求2所述的一种轴用c形挡圈自动组装设备,其特征在于,所述传递结构(8)还包括安装在组装台(7)上的第五气缸(81),所述第五气缸(81)的输出端固定连接有连接件(82),所述气动夹爪(83)设置在连接件(82)内部,所述气动夹爪(83)用于夹取套筒二(42)。

4.根据权利要求2所述的一种轴用c形挡圈自动组装设备,其特征在于,所述安装结构(1)还包括第一气缸(14),所述第一气缸(14)的输出端固定连接套筒一(11),所述套筒一(11)的一侧连接有限位轴(12),所述限位轴(12)的末端套接有轴套(13)。

5.根据权利要求2所述的一种轴用c形挡圈自动组装设备,其特征在于,所述光电传感器二(25)、光电传感器三(26)均与第二气缸(23)之间电性连接,所述套筒二(42)的一端为梯形筒,且套筒二(42)的内部设置有与工件轴相匹配的阶梯孔,用以轴向控制套筒二(42)的安装位置。

6.根据权利要求4所述的一种轴用c形挡圈自动组装设备,其特征在于,所述送料板(24)的内部开设有与弧形通道(28)相对应的弧形槽,弧形槽中开设有用于套筒二(42)贯穿的u形孔。

7.根据权利要求3所述的一种轴用c形挡圈自动组装设备,其特征在于,所述检测结构(3)包括工板(37),所述工板(37)的顶部固定安装有第三气缸(31),所述第三气缸(31)的输出端安装有抵触头(35),所述抵触头(35)与工件相对应,用于工件的径向固定;

8.根据权利要求7所述的一种轴用c形挡圈自动组装设备,其特征在于,所述检测夹爪(34)的开口小于挡圈的外径,且检测夹爪(34)的开口距离大于工件轴的外径。

9.根据权利要求1所述的一种轴用c形挡圈自动组装设备,其特征在于,所述套筒一(11)的内径大于套筒二(42)的外径,所述套筒二(42)与送料板(24)之间为相对应设置。

10.根据权利要求1所述的一种轴用c形挡圈自动组装设备,其特征在于,所述移动模块(4)的一侧且在安装结构(1)、进料装置(2)、检测结构(3)、传递结构(8)的底部固定安装有调节装置(5),所述调节装置(5)包括第四气缸(51),所述第四气缸(51)的输出端固定连接有底板(52),所述底板(52)与组装台(7)之间安装有导轨(53)。

技术总结

本发明涉及机械零部件技术领域,具体涉及一种轴用C形挡圈自动组装设备,包括组装台以及组装台上安装有对工件轴夹持的工装夹具,工装夹具与组装台之间设置有移动模块,移动模块的两侧设置有用于传送挡圈的进料装置,进料装置的出口处设置有传递结构,进料装置的一侧还设置有安装结构,移动模块的另一端两侧设置有检测结构。利用振动盘将挡圈通过斜坡传递至进料装置内部,通过进料装置对挡圈进行传送,挡圈传送至进料装置的出口处后,经过传递结构套接后卡接至工件轴的两侧,再通过安装结构推动挡圈卡接至工件轴中指定位置后,经过检测结构对挡圈位置进行检测,在挡圈自动组装过程中,实现上料、组装及检测一体化,提高挡圈安装速度与精准率。

技术研发人员:吴晓,李望骏,余中祈,杜焱铭,王思进,夏浩宇,董修心,王鑫,庞国强

受保护的技术使用者:武汉纺织大学

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!