一种全自动齿轮滚齿加工生产装置的制作方法

本发明涉及齿轮加工,具体涉及一种全自动齿轮滚齿加工生产装置。

背景技术:

1、采用滚齿切削的形式是加工齿轮的一种常用方式,将滚齿(滚切齿轮)与工件的贴合以在工件上切削出齿廓,滚切齿轮可看做无啮合间隙的齿轮与齿条传动,当滚齿旋转一周时,相当于齿条在法线方向上移动一个刀齿,滚刀的连续传动,犹如一根无限长的齿条在连续移动,当滚刀与滚齿坯间严格按照齿轮与齿条的传动比强制啮合传动时,滚刀刀齿在一系列位置上的包络线就形成了工件的渐开线齿形,随着滚刀的垂直进给,即可滚切出所需的渐开线齿廓。

2、在加工的过程中,由于需要加工的齿轮的尺寸参数不是恒定的,工件开始吃刀时(即工件刚与滚切齿轮进行接触)进给难以控制的精准,进给的量过多、速度过快时,滚齿收到的瞬时冲击过大,容易损伤甚至断裂损坏,进给的量过少,速度过慢时,滚齿所滚切出的量小于工件的实际加工所需,需要退回再往复推进,容易造成齿隙分布的不均匀,降低出品质量。

3、因此,在滚齿加工装置中,如何在工件开始吃刀时确保滚齿稳定的切入成为亟待解决的问题。

技术实现思路

1、为了克服上述的技术问题,本发明的目的在于提供一种全自动齿轮滚齿加工生产装置,在应对不同尺寸的齿轮加工时能确保滚齿稳定的切入工件,使得齿轮的加工能有着稳定的输出质量。

2、本发明的目的可以通过以下技术方案实现:

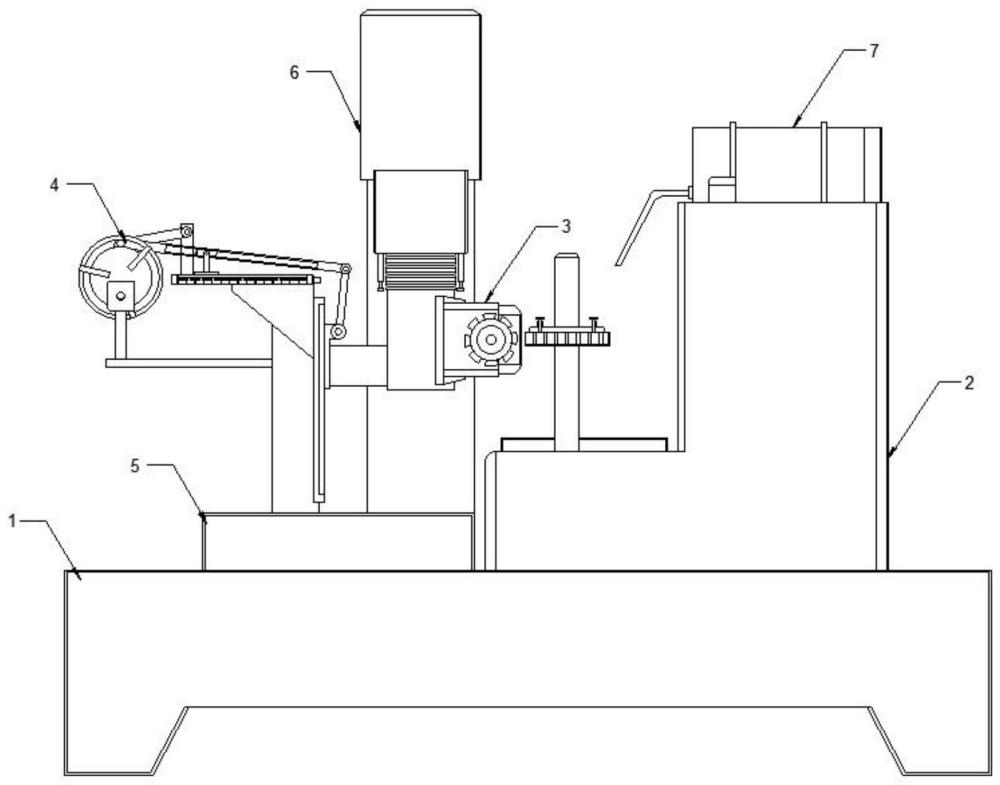

3、一种全自动齿轮滚齿加工生产装置,包括:

4、载台;

5、工件装载模组,固定安装在载台顶部一侧,夹持并驱动工件转动;

6、滚切加工模组,包括固定架、第一转动驱动件及滚刀,固定架一侧固定安装有第一转动驱动件,滚刀转动安装在固定架中,第一转动驱动件输出端与滚刀固定,驱动滚刀转动对工件切削;

7、滑台,载台上设置有可相对载台左右滑动的滑台;

8、往复牵引机构,固定在滑台顶部一侧,往复牵引机构的输出端与固定架固定连接,往复牵引机构动作行程可调,在进行滚齿加工前,根据工件的尺寸大小,调节往复牵引机构驱动滚切加工模组上下往复动作的范围以适应。

9、作为本发明进一步的方案:往复牵引机构一侧配合有限位牵引模组,限位牵引模组包括:

10、装载箱,滑台上固定安装有立柱,立柱的顶端固定安装有装载箱;

11、固定柱,装载箱上固定安装有固定柱;

12、活动柱,固定柱一端滑动安装有滑动柱,滑动柱顶部一端与固定柱间连接有弹性件,滑动柱底部一端与固定架固定连接。

13、作为本发明进一步的方案:往复牵引机构包括:

14、基座;

15、竖开槽板,固定连接在基座一侧,竖开槽板上滑动安装有第一滑块,第一滑块一端铰接安装有连杆;

16、摆臂,一端与连杆铰接,另一端上固定安装有顶柱;

17、第二转动驱动件,固定安装在基座一侧,第二转动驱动件的输出端上固定连接有转盘,转盘中心轴线与转动驱动件输出端延长线错开,转盘外边侧开设有圆环状的卡槽,卡槽与顶柱配合;

18、横开槽板,固定在基座顶部,横开槽板上滑动安装有第二滑块;

19、第三滑块,铰接安装在第二滑块顶部,摆臂中开设有供第三滑块滑动的通槽。

20、作为本发明进一步的方案:横开槽板一侧固定安装有立柱,立柱顶部铰接安装有连接臂,连接臂远离立柱一端与摆臂铰接。

21、作为本发明进一步的方案:横开槽板中转动安装有丝杆,第二滑块与丝杆配合,横开槽板上第二滑块的水平中心线与丝杆的中心线重合。

22、作为本发明进一步的方案:丝杆一端露出横开槽板,横开槽板一侧固定安装有尺板,尺板上尺寸线的分布方向与第二滑块滑动方向齐平。

23、作为本发明进一步的方案:工件装载模组包括:

24、外壳;

25、第三转动驱动件,外壳中固定安装有第三转动驱动件;

26、转动柱,转动安装在外壳一侧,第三转动驱动件输出端与转动柱间配合有减速齿轮组,转动柱伸出外壳一端上固定安装有工件。

27、作为本发明进一步的方案:工件装载模组顶部固定安装有给油模组,给油模组输出端倾斜向下,正对滚刀与工件的接触部位。

28、本发明的有益效果:

29、1、相较于现有的滚齿加工装置,本发明针对不同尺寸的工件加工时出现的适应度问题进行了一定的改进,往复牵引机构动作行程可调,在进行滚齿加工前,根据工件的尺寸大小,调节往复牵引机构驱动滚切加工模组上下往复动作的范围以适应,确保了在应对不同尺寸工件滚齿加工时稳定地吃刀,提高了出品的质量;

30、2、尺板的设置,则使得第二滑块在进行水平位置调节时,有着明确地尺寸参照,调节起来更加精细,从而使得滚刀竖向移动范围相对工件尺寸的变化进行的调整是建立在具体数据的参照上的,更加精准;

31、3、限位牵引模组作为正对滚切加工模组竖直向中心的辅助,其中弹性件也随着滚切加工模组的往复动作发挥补充作用,在滚切加工模组向上移动时蓄积弹性势能,作为下一次动作的补充,在滚切加工模组向下移动时利用自身弹性缓冲接下来的动作,从而使得整个滚切加工模组的往复动作过程更加连贯地进行;

32、4、从整体来看,工件需要的是缓慢且匀速的转动动作,常规的转动动力源难以直接实现,因此这里在进行驱动时,加入减速齿轮组进行传动,提供缓慢转速这一适应要求的同时增加了扭矩,在承载工件重量后仍能保持稳定的转动动作;

33、5、在工件进行滚齿加工的操作中,滚刀切削工件会产生大量的热量,给油模组发挥作用,将冷却油不断地导流到滚刀与工件的接触部位,防止在过热状态下,滚刀变脆容易断裂损毁,工件产生变形等影响工件加工进程的不利因素。

技术特征:

1.一种全自动齿轮滚齿加工生产装置,其特征在于,包括:

2.根据权利要求1所述的一种全自动齿轮滚齿加工生产装置,其特征在于,所述往复牵引机构(4)一侧配合有限位牵引模组(6),所述限位牵引模组(6)包括:

3.根据权利要求1所述的一种全自动齿轮滚齿加工生产装置,其特征在于,所述往复牵引机构(4)包括:

4.根据权利要求3所述的一种全自动齿轮滚齿加工生产装置,其特征在于,所述横开槽板(411)一侧固定安装有立柱(407),所述立柱(407)顶部铰接安装有连接臂(406),所述连接臂(406)远离立柱(407)一端与摆臂(405)铰接。

5.根据权利要求3所述的一种全自动齿轮滚齿加工生产装置,其特征在于,所述横开槽板(411)中转动安装有丝杆(414),所述第二滑块(412)与所述丝杆(414)配合,所述横开槽板(411)上第二滑块(412)的水平中心线与丝杆(414)的中心线重合。

6.根据权利要求3所述的一种全自动齿轮滚齿加工生产装置,其特征在于,所述丝杆(414)一端露出横开槽板(411),所述横开槽板(411)一侧固定安装有尺板,所述尺板上尺寸线的分布方向与第二滑块(412)滑动方向齐平。

7.根据权利要求1所述的一种全自动齿轮滚齿加工生产装置,其特征在于,所述工件装载模组(2)包括:

8.根据权利要求1所述的一种全自动齿轮滚齿加工生产装置,其特征在于,所述工件装载模组(2)顶部固定安装有给油模组(7),所述给油模组(7)输出端倾斜向下,正对滚刀(33)与工件的接触部位。

技术总结

本发明公开了一种全自动齿轮滚齿加工生产装置,包括载台,工件装载模组固定安装在载台顶部一侧,夹持并驱动工件转动,滚切加工模组包括固定架、第一转动驱动件及滚刀,固定架一侧固定安装有第一转动驱动件,滚刀转动安装在固定架中,第一转动驱动件输出端与滚刀固定,驱动滚刀转动对工件切削,载台上设置有可相对载台左右滑动的滑台,往复牵引机构固定在滑台顶部一侧,往复牵引机构的输出端与固定架固定连接,往复牵引机构动作行程可调,在进行滚齿加工前,根据工件的尺寸大小,调节往复牵引机构驱动滚切加工模组上下往复动作的范围以适应,确保了在应对不同尺寸工件滚齿加工时稳定地吃刀,提高了出品的质量。

技术研发人员:吴杨,汪亮

受保护的技术使用者:安徽一本精工科技有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!