一种连铸连轧铜杆生产方法与流程

本发明涉及铜杆生产的,尤其是涉及一种连铸连轧铜杆生产方法。

背景技术:

1、铜杆是目前市场上比较受欢迎的产品,也是工业领域中的重要原料之一,公告号为cn104646420b的中国发明专利文件公开了一种连铸连轧生产铜杆降低成本的方法,本发明方法在现有技术基础上进行改造,增设了水循环热交换装置与乳化液循环系统,合理利用了能源,节能环保,有效降低了生产成本,且在一定程度上提高了产品的质量。

2、上述发明专利在进行浇筑时,无法对成型的铜杆进行快速冷却,使得加工效率较为低下,并且在铜杆加工完毕后,无法根据使用需要而定长裁切出不同长度的铜杆产品,为此本发明提出一种连铸连轧铜杆生产方法来解决上述技术问题。

技术实现思路

1、为了改善上述提到的无法对成型的铜杆进行快速冷却,无法定长裁切出不同长度的铜杆产品的问题,本发明提供一种连铸连轧铜杆生产方法。

2、本发明提供一种连铸连轧铜杆生产方法,采用如下的技术方案:

3、一种连铸连轧铜杆生产方法,包括,

4、s1:将电解出的铜原料放入到熔炼装置内进行熔炼得到铜液;

5、s2:熔炼后的铜液注入到模具内进行浇铸;

6、s3:浇铸后的铜样进入到冷却装置内进行快速冷却成型,提高冷却的效率;

7、s4:冷却成型完毕后,工作人员将其取出并放入车床上进行铣削加工,从而可以去除铜杆表面的毛刺;

8、s5:将铜杆放在裁切装置内进行定长裁切,裁切完毕后自动收集进行集中存放。

9、通过采用上述技术方案,电解铜原料受热融化变为铜液,向冷却装置的内腔中注入适量的冷水,进而可以使得冷水能够浸没铜液,使得铜杆能够在冷却装置的内腔中快速冷却成型,提高加工效率。

10、可选的,包括熔炼装置,所述熔炼装置包括生产外箱体,所述生产外箱体内腔的底壁位置均匀固定有多组垫块,多组所述垫块顶壁位置固定有贯穿生产外箱体顶壁的生产内箱体,所述生产内箱体的外壁均匀固定有多组电加热丝,所述生产内箱体底壁固定有贯穿生产外箱体底壁的排放管,所述排放管的外部安装有电磁阀,所述生产外箱体两侧的外壁均安装有第一安装架。

11、通过采用上述技术方案,经生产内箱体顶部的开口向生产内箱体内腔中倒入适量的电解铜原料,启动多组电加热丝通电产生热量并经生产内箱体传递到生产内箱体内腔的电解铜原料中,使得电解铜原料可以受热融化变为铜液。

12、可选的,包括冷却装置,所述冷却装置包括冷却水箱,所述冷却水箱固定在两组第一安装架外壁的底部位置,所述冷却水箱底壁两侧位置均安装有多组竖向伸缩组件,多组所述竖向伸缩组件的顶部位置固定有模具框,所述模具框的顶壁位置开设有模具槽体,所述模具框两侧壁均安装有横向限位组件。

13、可选的,所述竖向伸缩组件包括第二安装框,所述第二安装框固定在冷却水箱的底壁位置,所述第二安装框的内腔底部位置固定有第二气缸,所述第二气缸竖向输出轴端部顶端贯穿冷却水箱并固定有承托板,所述承托板顶壁与模具框的底壁位置相固定。

14、通过采用上述技术方案,同步启动多组第二气缸收缩从而使得冷却水箱内腔的冷水能够浸没铜液,使得铜杆能够在模具槽体的内腔中快速冷却成型,提高加工效率。

15、可选的,所述横向限位组件包括第一安装框,所述第一安装框固定在模具框的外壁上,所述第一安装框的内壁固定有第一气缸,所述第一气缸水平输出轴端部延伸到模具槽体内腔并固定有隔板。

16、通过采用上述技术方案,同步启动两组第一气缸伸缩从而可以带动隔板在模具槽体的内腔中水平移动,进而可以调节两组隔板之间的水平间距,便于浇铸出不同长度的铜杆产品。

17、可选的,包括裁切装置,所述裁切装置包括第三安装架,所述第三安装架设置在熔炼装置和冷却装置的一侧位置,所述第三安装架的顶壁位置固定有第二安装架,所述第二安装架内腔顶壁的两侧位置分别安装有按压组件和裁切组件。

18、可选的,所述按压组件包括第三气缸,所述第三气缸固定在第二安装架的内腔顶壁上,所述第三气缸竖向输出轴的端部固定有按压板,所述按压板的底壁位置固定有防滑垫。

19、可选的,所述裁切组件包括第四气缸,所述第四气缸固定在第二安装架的内腔顶壁上,所述第四气缸竖向输出轴的端部固定有电机框,所述电机框的内壁固定有驱动电机,所述驱动电机输出轴的端部贯穿电机框外壁并固定有切割刀轮。

20、通过采用上述技术方案,推动铜杆的一端与立板外壁相互贴合,然后启动多组第三气缸伸长固定铜杆的位置,接着启动第四气缸和驱动电机带动切割刀轮转动并且向下移动从而可以对铜杆进行裁切。

21、可选的,所述第三安装架的内腔设置有收集框,所述收集框的底壁位置固定有多组移动轮。

22、通过采用上述技术方案,裁切后的铜杆端部能够自动掉落到收集框的内腔中完成收集。

23、可选的,所述收集框一侧的外壁固定有立板,所述第三安装架内腔顶壁的一侧固定有plc控制器,所述第三安装架一侧外壁的上端位置固定有红外测距传感器,所述红外测距传感器和plc控制器之间电性连接。

24、通过采用上述技术方案,通过plc控制器设定第三安装架与立板之间的水平间距值,在红外测距传感器的作用下自动监测其与立板之间的水平间距,便于控制铜杆定长裁切的长度尺寸。

25、综上所述,本发明包括以下至少一种有益效果:

26、第一、向冷却水箱的内腔中注入适量的冷水,同步启动多组第二气缸收缩从而可以利用多组承托板带动模具框向下移动,进而可以使得冷却水箱内腔的冷水能够浸没铜液,使得铜杆能够在模具槽体的内腔中快速冷却成型,提高加工效率;

27、第二、推动铜杆的一端与立板外壁相互贴合,然后启动多组第三气缸通过挤压力固定铜杆的位置,接着启动第四气缸带动电机框、驱动电机和切割刀轮同步向下移动,启动驱动电机带动切割刀轮转动从而可以对铜杆进行裁切,裁切后的铜杆端部能够自动掉落到收集框的内腔中完成收集,方便定长裁切铜杆。

技术特征:

1.一种连铸连轧铜杆生产方法,其特征在于:包括,

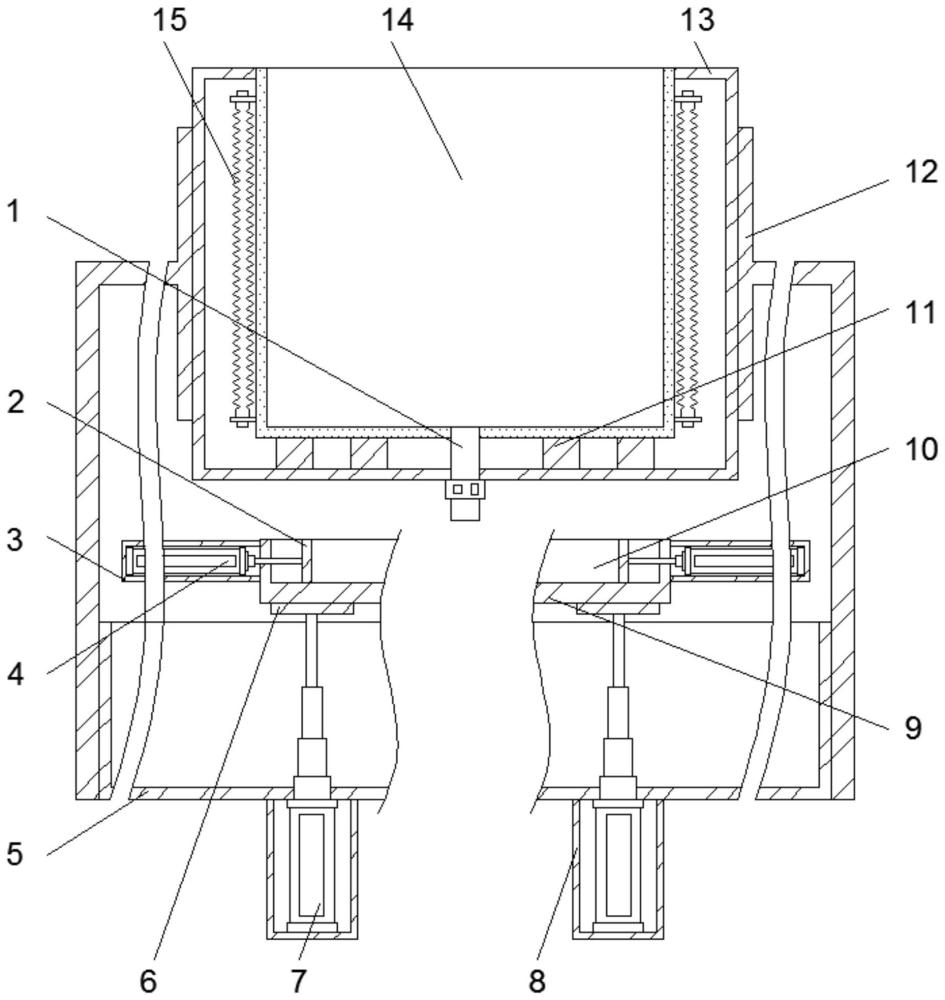

2.根据权利要求1所述的一种连铸连轧铜杆生产方法,其特征在于:包括熔炼装置,所述熔炼装置包括生产外箱体(13),所述生产外箱体(13)内腔的底壁位置均匀固定有多组垫块(11),多组所述垫块(11)顶壁位置固定有贯穿生产外箱体(13)顶壁的生产内箱体(14),所述生产内箱体(14)的外壁均匀固定有多组电加热丝(15),所述生产内箱体(14)底壁固定有贯穿生产外箱体(13)底壁的排放管(1),所述排放管(1)的外部安装有电磁阀,所述生产外箱体(13)两侧的外壁均安装有第一安装架(12)。

3.根据权利要求2所述的一种连铸连轧铜杆生产方法,其特征在于:包括冷却装置,所述冷却装置包括冷却水箱(5),所述冷却水箱(5)固定在两组第一安装架(12)外壁的底部位置,所述冷却水箱(5)底壁两侧位置均安装有多组竖向伸缩组件,多组所述竖向伸缩组件的顶部位置固定有模具框(9),所述模具框(9)的顶壁位置开设有模具槽体(10),所述模具框(9)两侧壁均安装有横向限位组件。

4.根据权利要求3所述的一种连铸连轧铜杆生产方法,其特征在于:所述竖向伸缩组件包括第二安装框(8),所述第二安装框(8)固定在冷却水箱(5)的底壁位置,所述第二安装框(8)的内腔底部位置固定有第二气缸(7),所述第二气缸(7)竖向输出轴端部顶端贯穿冷却水箱(5)并固定有承托板(6),所述承托板(6)顶壁与模具框(9)的底壁位置相固定。

5.根据权利要求3所述的一种连铸连轧铜杆生产方法,其特征在于:所述横向限位组件包括第一安装框(3),所述第一安装框(3)固定在模具框(9)的外壁上,所述第一安装框(3)的内壁固定有第一气缸(4),所述第一气缸(4)水平输出轴端部延伸到模具槽体(10)内腔并固定有隔板(2)。

6.根据权利要求3所述的一种连铸连轧铜杆生产方法,其特征在于:包括裁切装置,所述裁切装置包括第三安装架(21),所述第三安装架(21)设置在熔炼装置和冷却装置的一侧位置,所述第三安装架(21)的顶壁位置固定有第二安装架(16),所述第二安装架(16)内腔顶壁的两侧位置分别安装有按压组件和裁切组件。

7.根据权利要求6所述的一种连铸连轧铜杆生产方法,其特征在于:所述按压组件包括第三气缸(17),所述第三气缸(17)固定在第二安装架(16)的内腔顶壁上,所述第三气缸(17)竖向输出轴的端部固定有按压板(18),所述按压板(18)的底壁位置固定有防滑垫(19)。

8.根据权利要求6所述的一种连铸连轧铜杆生产方法,其特征在于:所述裁切组件包括第四气缸(29),所述第四气缸(29)固定在第二安装架(16)的内腔顶壁上,所述第四气缸(29)竖向输出轴的端部固定有电机框(28),所述电机框(28)的内壁固定有驱动电机(27),所述驱动电机(27)输出轴的端部贯穿电机框(28)外壁并固定有切割刀轮(26)。

9.根据权利要求6所述的一种连铸连轧铜杆生产方法,其特征在于:所述第三安装架(21)的内腔设置有收集框(22),所述收集框(22)的底壁位置固定有多组移动轮(23)。

10.根据权利要求9所述的一种连铸连轧铜杆生产方法,其特征在于:所述收集框(22)一侧的外壁固定有立板(24),所述第三安装架(21)内腔顶壁的一侧固定有plc控制器(20),所述第三安装架(21)一侧外壁的上端位置固定有红外测距传感器(25),所述红外测距传感器(25)和plc控制器(20)之间电性连接。

技术总结

本发明公开了一种连铸连轧铜杆生产方法,涉及铜杆生产技术领域,包括,S1:将电解出的铜原料放入到熔炼装置内进行熔炼得到铜液;S2:熔炼后的铜液注入到模具内进行浇铸;S3:浇铸后的铜样进入到冷却装置内进行快速冷却成型,提高冷却的效率;S4:冷却成型完毕后,工作人员将其取出并放入车床上进行铣削加工,从而可以去除铜杆表面的毛刺;S5:将铜杆放在裁切装置内进行定长裁切,裁切完毕后自动收集进行集中存放。本发明通过电解铜原料受热融化变为铜液,向冷却装置的内腔中注入适量的冷水,进而可以使得冷水能够浸没铜液,使得铜杆能够在冷却装置的内腔中快速冷却成型,提高加工效率。

技术研发人员:金春敏,张自平,洪健良,王月岗

受保护的技术使用者:广德亨通铜业有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!