用于激光焊接设备的光斑中心重定位机构、系统和设备的制作方法

本发明属于激光焊接,更具体地,涉及用于激光焊接设备的光斑中心重定位机构、系统和设备。

背景技术:

1、激光焊接设备装配调试前期,对光斑进行调试,将光斑中心调至加工平面中心。但在生产一段时间后,因停机更换零部件或者出现零部件松动等机械结构的细微改变,激光头中心相对于焊接平面中心位置可能发生偏移,导致激光束照射在其上的光斑中心位置发生偏移;二者相对垂直距离也可能发生改变,导致光斑的大小发生改变。若不加以调整直接进行焊接作业,将导致错焊,影响焊接良率。

2、目前,常见处理方式是通过工艺人员手动多次调节各螺丝和各零部件的位置,将光斑中心调回到焊接平面中心,将光斑大小调回到原来的大小。

3、然而,这种手动调节方式相当繁琐,耗时长,智能化程度低,对工艺人员的技术水平要求和依赖程度高,极大地影响作业效率。

技术实现思路

1、针对现有技术的缺陷,本发明的目的在于提供用于激光焊接设备的光斑中心重定位机构、系统和设备,旨在解决手动调节方式作业效率低的问题。

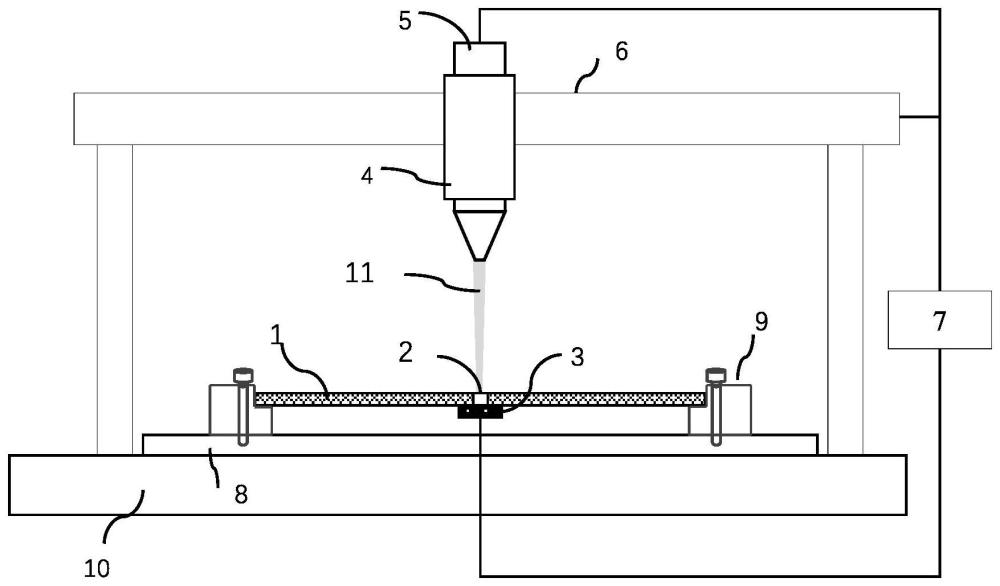

2、为实现上述目的,第一方面,本发明提供了一种用于激光焊接设备的光斑中心重定位机构,包括:

3、标定板,其上设有标定孔;

4、位于标定板底面的光电探测单元,其感光面位于标定孔正下方,且两者之间无透光间隙,用于在光斑经过标定孔时,将接收到光信号转化成电信号,反馈给中央处理器,以确定出当前光斑中心位置。

5、优选地,所述标定孔与激光焊接设备的最小光斑的形状相同,其尺寸不超过最小光斑的尺寸。

6、为实现上述目的,第二方面,本发明提供了一种用于激光焊接设备的光斑中心重定位系统,包括:

7、如第一方面所述的光斑中心重定位机构;

8、拍摄单元,与激光头固定连接,其视野中心与光斑中心重合,用于将视野下的图像信息反馈给中央处理器;

9、中央处理器,用于控制激光头发出激光束,根据拍摄单元反馈图像信息,控制激光头在x、y方向上遍历移动,并实时记录遍历移动过程中激光头各点坐标和时间点,比对光电探测单元反馈电信号的时刻,进而确定出当前光斑中心位置。

10、优选地,当所述标定孔尺寸与最小光斑的尺寸相同时,所述中央处理通过以下方式确定出当前光斑中心位置:

11、找到在以光斑中心位置为原点坐标系下标定孔的坐标;

12、进行平面直角坐标系转换,计算出以标定孔为原点的坐标系下光斑中心位置。

13、优选地,当所述标定孔尺寸小于最小光斑的尺寸时,所述中央处理通过以下方式确定出当前光斑中心位置:

14、根据遍历移动过程中光电探测单元输出的各时间段内电信号开始输出的时间点和停止输出的时间点,根据该时段内激光头经过点的坐标信息,通过几何学计算出光斑面积大小和中心位置。

15、优选地,所述激光头的遍历移动范围是激光头可偏移设计范围的两倍。

16、优选地,所述遍历移动的路径为十字、弧形旋转或口字。

17、为实现上述目的,第三方面,本发明提供了一种激光焊接设备,其上集成有如第二方面所述的光斑中心重定位系统;

18、工作时,取下待焊件,将标定板放置于限位治具上,确保标定板和待焊件上表面位于同一焊接平面;自动寻找当前光斑中心位置和光斑大小;取下标定板换上待焊件;将待焊件焊点移动至重定位出的光斑中心位置后,使得待焊点与光斑中心重合,再进行激光焊接。

19、优选地,所述中央处理器,还用于结合待焊件的焊点面积和各光斑的大小,运算匹配要点亮哪几路光斑对应的光路单元进行焊接。

20、优选地,所述中央处理器,还用于将点亮的几号光路单元作为工艺配方存储,当再次焊接相同大小的焊点时,直接调取该工艺配方进行焊接。

21、总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

22、本发明提供用于激光焊接设备的光斑中心重定位机构、系统和设备,通过在焊接平面设置一标定板,在标定板中心位置设置标定孔,利用光电探测器受光照输出电信号的原理,找到偏移光斑的中心坐标位置和形状面积大小。省却工艺人员手动调试机械结构的环节,自动寻找当前光斑的实际位置和大小,修改相应软件焊接参数,自适应地进行焊接作业。智能化程度高,对工艺人员依赖程度低,定位速度快,大大节省焊接前调试时间,提高焊接效率。

技术特征:

1.一种用于激光焊接设备的光斑中心重定位机构,其特征在于,包括:

2.如权利要求1所述的机构,其特征在于,所述标定孔与激光焊接设备的最小光斑的形状相同,其尺寸不超过最小光斑的尺寸。

3.一种用于激光焊接设备的光斑中心重定位系统,其特征在于,包括:

4.如权利要求3所述的系统,其特征在于,当所述标定孔尺寸与最小光斑的尺寸相同时,所述中央处理通过以下方式确定出当前光斑中心位置:

5.如权利要求3所述的系统,其特征在于,当所述标定孔尺寸小于最小光斑的尺寸时,所述中央处理通过以下方式确定出当前光斑中心位置:

6.如权利要求3所述的系统,其特征在于,所述激光头的遍历移动范围是激光头可偏移设计范围的两倍。

7.如权利要求6所述的系统,其特征在于,所述遍历移动的路径为十字、弧形旋转或口字。

8.一种激光焊接设备,其特征在于,其上集成有如权利要求3至7任一项所述的光斑中心重定位系统;

9.如权利要求8所述的设备,其特征在于,所述中央处理器,还用于结合待焊件的焊点面积和各光斑的大小,运算匹配要点亮哪几路光斑对应的光路单元进行焊接。

10.如权利要求9所述的设备,其特征在于,所述中央处理器,还用于将点亮的几号光路单元作为工艺配方存储,当再次焊接相同大小的焊点时,直接调取该工艺配方进行焊接。

技术总结

本发明公开了用于激光焊接设备的光斑中心重定位机构、系统和设备,属于激光焊接技术领域。本发明通过在焊接平面设置一标定板,在标定板中心位置设置标定孔,利用光电探测器受光照输出电信号的原理,找到偏移光斑的中心位置坐标和形状面积大小,省却工艺人员手动调试机械结构的环节,自动寻找当前光斑的实际位置和大小,修改相应软件焊接参数,自适应地进行焊接作业;智能化程度高,对工艺人员依赖程度低,定位速度快,大大节省焊接前调试时间,提高焊接效率。

技术研发人员:黄河

受保护的技术使用者:武汉固捷联讯科技有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!