管道焊接的固定对位装置的制作方法

本技术属于管道焊接,具体涉及管道焊接的固定对位装置。

背景技术:

1、具有空心截面,其长度远大于直径或周长的钢材,按截面形状分为圆形、方形、矩形和异形钢管;按材质分为碳素结构钢钢管、低合金结构钢钢管、合金钢钢管和复合钢管;按用途分为输送管道用、工程结构用、石油化工工业用、机械制造用、地质钻探用、高压设备用钢管等;按生产工艺分为无缝钢管和焊接钢管,其中无缝钢管又分热轧和冷轧两种,焊接钢管又分直缝焊接钢管和螺旋缝焊接钢管,焊接钢管是指用钢带或钢板弯曲变形为圆形、方形等形状后再焊接成的、表面有接缝的钢管,焊接钢管采用的坯料是钢板或带钢;钢管在焊接时为了提升焊接精度,需要使用到一种对位装置。

2、原有的定位装置多数都是采用独立螺杆拧动夹持的方式进行固定,由于是独立设置,每个螺杆拧动的深度都不一致,导致夹持后的钢管不与夹持装置同圆心,需要焊接的管道两端位置定位不一致,调整时还需要拧动多个螺杆才能将其调整,该种方式使用效率低,极大的降低了焊接效率,且原有的焊接装置上不具有预夹持的支撑结构,当需要将管道夹持时,管道直接摆放在夹持装置内侧的底端,夹持装置下端的螺杆需要支撑管道的重力,夹持过程中需要抵抗管道的压力,使用不够便捷。

技术实现思路

1、为解决现有技术中存在的上述问题,本实用新型提供了管道焊接的固定对位装置,具有提升使用便捷性,提升对接精度的特点。

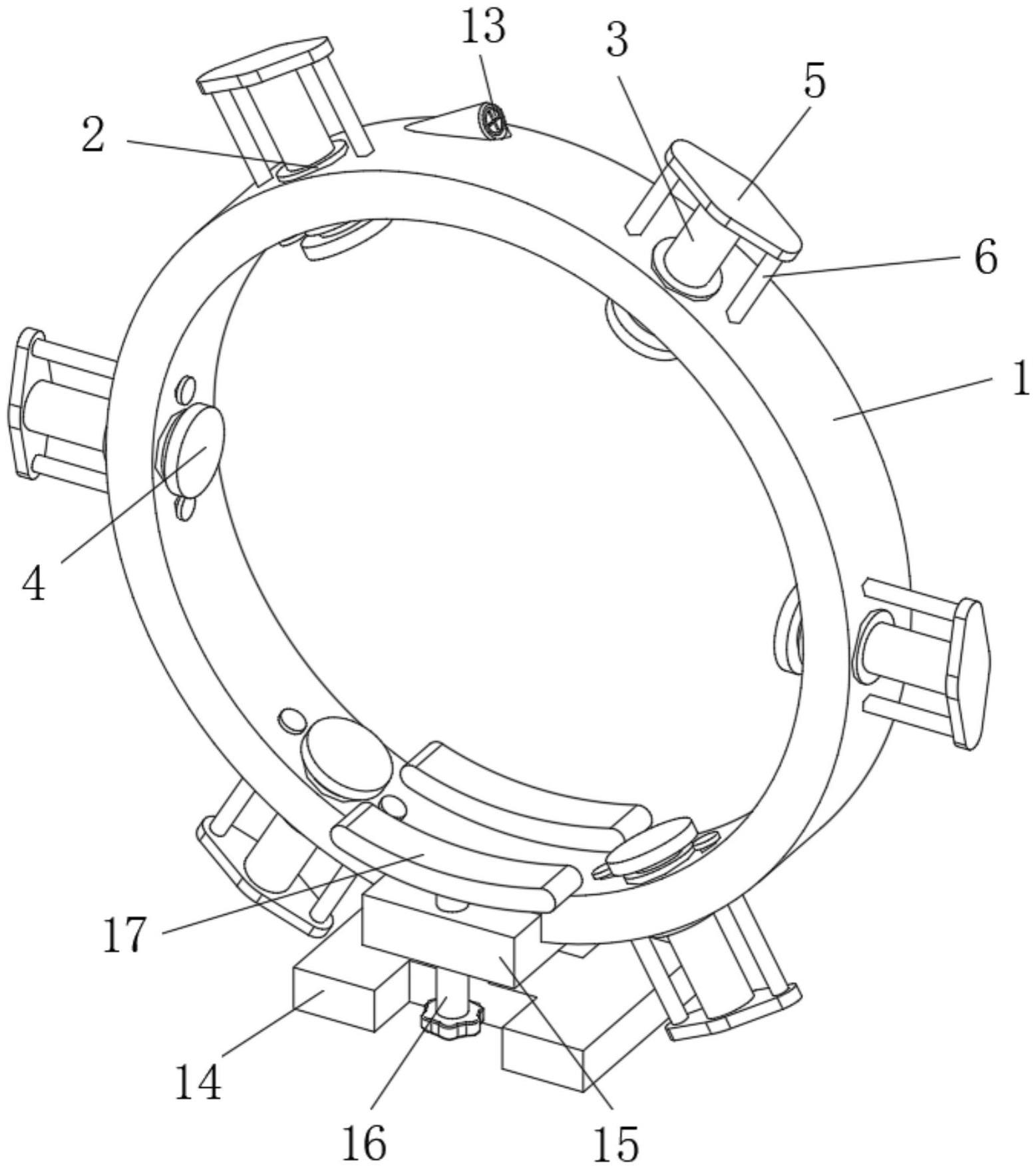

2、为实现上述目的,本实用新型提供如下技术方案:管道焊接的固定对位装置,包括对位套,所述对位套底部固定设置有底座,所述对位套上端转动设置有内螺纹套,所述内螺纹套内部贯穿旋合连接有对位螺杆,所述对位螺杆靠近对位套圆心一端转动设置有接触块,所述对位螺杆另一端设置有导向组件,所述对位套内部转动设置有传动环,所述内螺纹套外表面设置有环形齿,所述对位套内部转动设置有蜗杆,所述蜗杆一端固定设置有延伸轴杆,所述蜗杆和环形齿之间还设置有传动组件,所述底座上端设置有支撑组件。

3、作为本实用新型的管道焊接的固定对位装置优选技术方案,导向组件包括固定在对位螺杆一端的组合板和固定在组合板上端的导线轴,以及贯穿开设在对位套内部的导向孔,所述导线轴滑动在导向孔内部。

4、作为本实用新型的管道焊接的固定对位装置优选技术方案,传动组件包括设置在传动环一端表面的内齿条和另一端表面的外齿条,所述蜗杆与外齿条啮合传动,所述内齿条与环形齿啮合传动。

5、作为本实用新型的管道焊接的固定对位装置优选技术方案,支撑组件包括固定在底座上端的调节座和螺旋贯穿在调节座上端的支撑螺杆,以及转动安装在支撑螺杆上端的托板,所述托板通过支撑螺杆与调节座内部的旋合调节高度。

6、作为本实用新型的管道焊接的固定对位装置优选技术方案,所述导线轴远离组合板的一端均设置有限位块。

7、作为本实用新型的管道焊接的固定对位装置优选技术方案,所述内螺纹套和蜗杆之间通过传动环传动。

8、与现有技术相比,本实用新型的有益效果是:本实用新型中通过传动环将多个对位螺杆组合传动,传动环转动将带动多个对位螺杆同时转动,该种方式使对位套内部夹持直径统一开合,提升了夹持精度,使管道夹持后与对位套同圆心,免去二次调整,并通过蜗杆与外齿条的啮合自动限位,提升夹持的便捷性和稳定性;通过在对位套底部设置支撑装置,管道在焊接前根据管道的直径先将托板调整至合适高度,然后再收缩夹持装置,该种方式降低了收缩时的力度,无需承受管道的压力,提升了使用便捷性。

技术特征:

1.管道焊接的固定对位装置,包括对位套(1),所述对位套(1)底部固定设置有底座(14),其特征在于:所述对位套(1)上端转动设置有内螺纹套(2),所述内螺纹套(2)内部贯穿旋合连接有对位螺杆(3),所述对位螺杆(3)靠近对位套(1)圆心一端转动设置有接触块(4),所述对位螺杆(3)另一端设置有导向组件,所述对位套(1)内部转动设置有传动环(8),所述内螺纹套(2)外表面设置有环形齿(10),所述对位套(1)内部转动设置有蜗杆(12),所述蜗杆(12)一端固定设置有延伸轴杆(13),所述蜗杆(12)和环形齿(10)之间还设置有传动组件,所述底座(14)上端设置有支撑组件。

2.根据权利要求1所述的管道焊接的固定对位装置,其特征在于:导向组件包括固定在对位螺杆(3)一端的组合板(5)和固定在组合板(5)上端的导线轴(6),以及贯穿开设在对位套(1)内部的导向孔(7),所述导线轴(6)滑动在导向孔(7)内部。

3.根据权利要求1所述的管道焊接的固定对位装置,其特征在于:传动组件包括设置在传动环(8)一端表面的内齿条(9)和另一端表面的外齿条(11),所述蜗杆(12)与外齿条(11)啮合传动,所述内齿条(9)与环形齿(10)啮合传动。

4.根据权利要求1所述的管道焊接的固定对位装置,其特征在于:支撑组件包括固定在底座(14)上端的调节座(15)和螺旋贯穿在调节座(15)上端的支撑螺杆(16),以及转动安装在支撑螺杆(16)上端的托板(17),所述托板(17)通过支撑螺杆(16)与调节座(15)内部的旋合调节高度。

5.根据权利要求2所述的管道焊接的固定对位装置,其特征在于:所述导线轴(6)远离组合板(5)的一端均设置有限位块。

6.根据权利要求1所述的管道焊接的固定对位装置,其特征在于:所述内螺纹套(2)和蜗杆(12)之间通过传动环(8)传动。

技术总结

本技术属于管道焊接技术领域,尤其为管道焊接的固定对位装置,包括对位套,所述对位套底部固定设置有底座,所述对位套上端转动设置有内螺纹套,所述内螺纹套内部贯穿旋合连接有对位螺杆,本技术中通过传动环将多个对位螺杆组合传动,传动环转动将带动多个对位螺杆同时转动,该种方式使对位套内部夹持直径统一开合,提升了夹持精度,使管道夹持后与对位套同圆心,免去二次调整,并通过蜗杆与外齿条的啮合自动限位,提升夹持的便捷性和稳定性;通过在对位套底部设置支撑装置,管道在焊接前根据管道的直径先将托板调整至合适高度,然后再收缩夹持装置,该种方式降低了收缩时的力度,无需承受管道的压力,提升了使用便捷性。

技术研发人员:曹立峰,刘永

受保护的技术使用者:深圳市朗奥洁净科技股份有限公司

技术研发日:20230104

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!