一种定位焊工装的制作方法

本技术涉及焊接工装,尤其涉及一种定位焊工装。

背景技术:

1、目前,由于co2焊不能将定位焊缝重新熔化,存在容易在定位焊缝处产生端部裂纹以及定位焊缝背面容易凸出钢板表面影响后续的衬垫粘贴等问题,因此,co2焊单面焊双面成形不能在5mm~8mm的宽间隙坡口内进行装配定位焊。现有技术中,针对宽间隙co2焊单面焊双面成形大多通过将码板安装在焊接坡口背面的方式进行焊接,然而,由于坡口背面是结构内部,空间小,且仰焊作业施工不便,焊接效率低。

2、因此,亟待需要一种定位焊工装以解决上述问题。

技术实现思路

1、本实用新型的目的在于提供定位焊工装,以解决现有技术中宽间隙焊接效率低的问题,能够提高焊接质量及焊接效率。

2、为实现上述目的,提供以下技术方案:

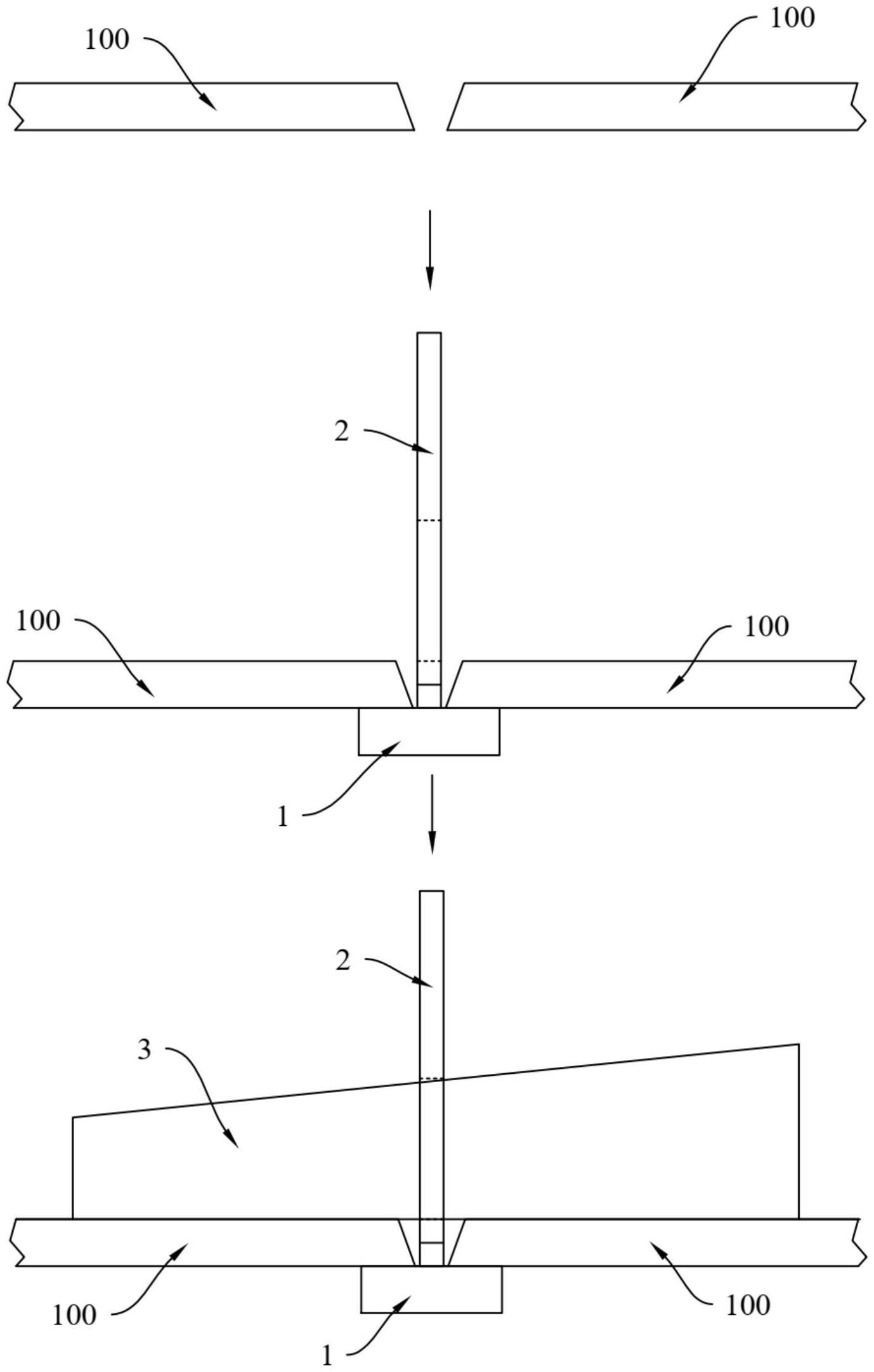

3、一种定位焊工装,包括:

4、第一板;

5、第二板,垂直固定于所述第一板的第一平面上,所述第二板上设有贯穿其厚度方向的避让孔,所述第一平面用于放置待焊接板件,两个所述待焊接板件对称设于所述第二板的两侧;

6、第三板,能够穿设于所述避让孔内,且所述第三板能够压设于两个所述待焊接板件上。

7、作为所述定位焊工装的可选方案,所述第三板为梯形板,所述第三板的最大平行边的长度大于所述避让孔的长度,所述第三板的垂直边能够压设于所述待焊接板件上。

8、作为所述定位焊工装的可选方案,所述避让孔为长腰孔。

9、作为所述定位焊工装的可选方案,所述第二板包括沿竖直方向依次连接的第一部和第二部,所述第一部与所述第一板焊接固定,所述第一部的宽度大于所述第二部的宽度。

10、作为所述定位焊工装的可选方案,所述第二板为轴对称图形,所述第二板的对称轴沿竖直方向延伸。

11、作为所述定位焊工装的可选方案,所述第一部的高度与所述第二板的厚度相同。

12、作为所述定位焊工装的可选方案,所述第一板的厚度大于所述第二板的厚度。

13、作为所述定位焊工装的可选方案,所述第二板的厚度范围为5mm~8mm,所述第二板的高度范围70mm~90mm。

14、作为所述定位焊工装的可选方案,所述第一板的厚度范围为10mm~16mm,所述第一板的长度为150mm-250mm,所述第一板的宽度为30mm~60mm。

15、作为所述定位焊工装的可选方案,所述第三板的长度范围130mm~160mm。

16、与现有技术相比,本实用新型的有益效果为:

17、本实用新型提供的定位焊工装,包括第一板、第二板和第三板,第二板垂直固定于第一板的第一平面上,第二板上设有贯穿其厚度方向的避让孔,第一平面用于放置待焊接板件,两个待焊接板件对称设于第二板的两侧;第三板能够穿设于避让孔内,且第三板能够压设于两个待焊接板件上。所述定位焊工装由第一板对待焊接板件进行支撑,由第二板对两个待焊接板件的焊缝进行限位,由第三板对两个待焊接板件进行压紧定位,从而保证在两个待焊接板件的坡口内进行定位焊,保证焊缝高度,提高焊接质量及焊接效率。

技术特征:

1.一种定位焊工装,其特征在于,包括:

2.根据权利要求1所述的定位焊工装,其特征在于,所述第三板(3)为梯形板,所述第三板(3)的最大平行边的长度大于所述避让孔(221)的长度,所述第三板(3)的垂直边能够压设于所述待焊接板件(100)上。

3.根据权利要求2所述的定位焊工装,其特征在于,所述避让孔(221)为长腰孔。

4.根据权利要求1所述的定位焊工装,其特征在于,所述第二板(2)包括沿竖直方向依次连接的第一部(21)和第二部(22),所述第一部(21)与所述第一板(1)焊接固定,所述第一部(21)的宽度大于所述第二部(22)的宽度。

5.根据权利要求4所述的定位焊工装,其特征在于,所述第二板(2)为轴对称图形,所述第二板(2)的对称轴沿竖直方向延伸。

6.根据权利要求4所述的定位焊工装,其特征在于,所述第一部(21)的高度与所述第二板(2)的厚度相同。

7.根据权利要求1所述的定位焊工装,其特征在于,所述第一板(1)的厚度大于所述第二板(2)的厚度。

8.根据权利要求1-7任一项所述的定位焊工装,其特征在于,所述第二板(2)的厚度范围为5mm~8mm,所述第二板(2)的高度范围70mm~90mm。

9.根据权利要求1-7任一项所述的定位焊工装,其特征在于,所述第一板(1)的厚度范围为10mm~16mm,所述第一板(1)的长度为150mm-250mm,所述第一板(1)的宽度为30mm~60mm。

10.根据权利要求1-7任一项所述的定位焊工装,其特征在于,所述第三板(3)的长度范围130mm~160mm。

技术总结

本技术涉及焊接工装技术领域,尤其涉及一种定位焊工装。所述定位焊工装包括第一板、第二板和第三板,第二板垂直固定于第一板的第一平面上,第二板上设有贯穿其厚度方向的避让孔,第一平面用于放置待焊接板件,两个待焊接板件对称设于第二板的两侧;第三板能够穿设于避让孔内,且第三板能够压设于两个待焊接板件上。所述定位焊工装由第一板对待焊接板件进行支撑,由第二板对两个待焊接板件的焊缝进行限位,由第三板对两个待焊接板件进行压紧定位,从而保证在两个待焊接板件的坡口内进行定位焊,保证焊缝高度,提高焊接质量及焊接效率。

技术研发人员:刘桑,王孟果,周港

受保护的技术使用者:广州文冲船厂有限责任公司

技术研发日:20230104

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!