一种用于铜板加工的两侧热轧装置的制作方法

本技术涉及铜加工,尤其涉及一种用于铜板加工的两侧热轧装置。

背景技术:

1、铜板带是一种有色金属材料,其广泛应用于电力、电子、航空、航天、船舶、冶金、交通、纺织、建筑等国民经济各领域,采用半连续铸造生产铜板带的工艺流程为:铸锭加热→热轧→铣面→粗轧→切边→钟罩炉退火→表面清洗(中间清洗)→精轧→表面清洗(成品清洗)→剪切→包装→入库。

2、铜锭在热轧成铜板时需采用热轧机进行轧制,然而热轧过程中铜板两侧压力控制不便,一旦两侧的轧制力失衡,会造成铜板厚度产生偏差,影响铜板质量。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种用于铜板加工的两侧热轧装置。

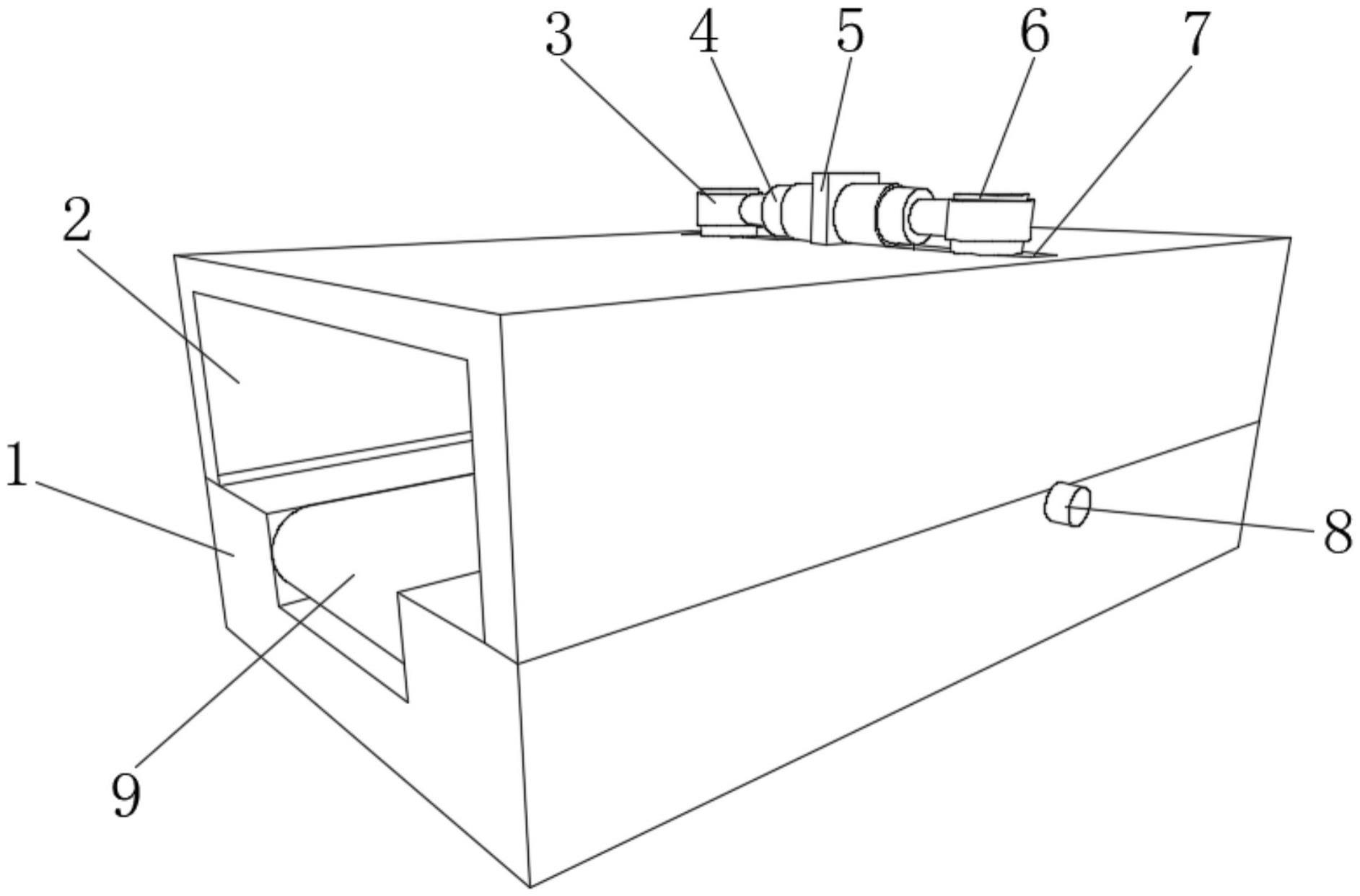

2、为了实现上述目的,本实用新型采用了如下技术方案:一种用于铜板加工的两侧热轧装置,包括底座和顶盖,所述底座的顶部固定连接有顶盖,所述顶盖的顶部中心固定连接有第一固定板,所述第一固定板的左右侧均固定连接有伸缩气缸,所述伸缩气缸的杆体外侧均固定连接有固定环,所述固定环的中部均固定连接有第一电机,所述第一电机的输出端均固定连接有第二转动轴,所述第二转动轴的外侧均固定连接有第二轧辊,所述底座的左右侧均固定连接有第二电机,所述第二电机的输出端均固定连接有螺纹杆,所述螺纹杆的外侧均螺纹连接有滑动块,所述顶盖的顶部内壁中部左右侧均固定连接有第二固定板,右侧所述第二固定板的右侧底部固定连接有第三电机,所述第三电机的输出端固定连接有第一转动轴。

3、作为上述技术方案的进一步描述:

4、所述底座的顶部中部前后侧均设置有输送带。

5、作为上述技术方案的进一步描述:

6、所述顶盖的顶部左右侧均设置有滑动槽,所述第二转动轴的顶部外侧滑动在滑动槽的中部。

7、作为上述技术方案的进一步描述:

8、所述第二转动轴的另一端均转动连接在滑动块顶部。

9、作为上述技术方案的进一步描述:

10、所述底座的中部转动连接有第三转动轴,所述第三转动轴与第一转动轴的外侧均固定连接有第一轧辊。

11、作为上述技术方案的进一步描述:

12、所述第一转动轴的外侧左端固定连接有第一带轮,所述第三转动轴的外侧左端固定连接有第二带轮。

13、作为上述技术方案的进一步描述:

14、所述第一带轮与第二带轮均通过皮带相连接。

15、本实用新型具有如下有益效果:

16、1、本实用新型中,通过伸缩气缸带动固定环向内侧收缩,并带动顶盖顶部的第一电机以及第二转动轴和第二轧辊向内侧移动,第二转动轴的另一端通过第二电机带动螺纹杆转动,推动滑动块带动第二转动轴的另一端向内侧移动,实现第二轧辊两端的同步移动,随后通过两侧的第二轧辊对铜锭的两侧进行轧制,保证两侧的轧制力平衡,保证铜板的厚度均匀,保证铜板质量。

技术特征:

1.一种用于铜板加工的两侧热轧装置,包括底座(1)和顶盖(2),其特征在于:所述底座(1)的顶部固定连接有顶盖(2),所述顶盖(2)的顶部中心固定连接有第一固定板(5),所述第一固定板(5)的左右侧均固定连接有伸缩气缸(4),所述伸缩气缸(4)的杆体外侧均固定连接有固定环(3),所述固定环(3)的中部均固定连接有第一电机(6),所述第一电机(6)的输出端均固定连接有第二转动轴(17),所述第二转动轴(17)的外侧均固定连接有第二轧辊(14),所述底座(1)的左右侧均固定连接有第二电机(8),所述第二电机(8)的输出端均固定连接有螺纹杆(20),所述螺纹杆(20)的外侧均螺纹连接有滑动块(21),所述顶盖(2)的顶部内壁中部左右侧均固定连接有第二固定板(10),右侧所述第二固定板(10)的右侧底部固定连接有第三电机(15),所述第三电机(15)的输出端固定连接有第一转动轴(12)。

2.根据权利要求1所述的一种用于铜板加工的两侧热轧装置,其特征在于:所述底座(1)的顶部中部前后侧均设置有输送带(9)。

3.根据权利要求1所述的一种用于铜板加工的两侧热轧装置,其特征在于:所述顶盖(2)的顶部左右侧均设置有滑动槽(7),所述第二转动轴(17)的顶部外侧滑动在滑动槽(7)的中部。

4.根据权利要求3所述的一种用于铜板加工的两侧热轧装置,其特征在于:所述第二转动轴(17)的另一端均转动连接在滑动块(21)的顶部。

5.根据权利要求1所述的一种用于铜板加工的两侧热轧装置,其特征在于:所述底座(1)的中部转动连接有第三转动轴(18),所述第三转动轴(18)与第一转动轴(12)的外侧均固定连接有第一轧辊(13)。

6.根据权利要求5所述的一种用于铜板加工的两侧热轧装置,其特征在于:所述第一转动轴(12)的外侧左端固定连接有第一带轮(11),所述第三转动轴(18)的外侧左端固定连接有第二带轮(19)。

7.根据权利要求6所述的一种用于铜板加工的两侧热轧装置,其特征在于:所述第一带轮(11)与第二带轮(19)均通过皮带(16)相连接。

技术总结

本技术涉及铜加工技术领域,公开了一种用于铜板加工的两侧热轧装置,包括底座和顶盖,所述底座的顶部固定连接有顶盖,所述顶盖的顶部中心固定连接有第一固定板,所述第一固定板的左右侧均固定连接有伸缩气缸,所述伸缩气缸的杆体外侧均固定连接有固定环。本技术中,通过伸缩气缸带动固定环向内侧收缩,并带动顶盖顶部的第一电机以及第二转动轴和第二轧辊向内侧移动,第二转动轴的另一端通过第二电机带动螺纹杆转动,推动滑动块带动第二转动轴的另一端向内侧移动,实现第二轧辊两端的同步移动,随后通过两侧的第二轧辊对铜锭的两侧进行轧制,保证两侧的轧制力平衡,保证铜板的厚度均匀,保证铜板质量。

技术研发人员:曹秀梅

受保护的技术使用者:无锡卓亚金属制品有限公司

技术研发日:20230210

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!