一种高速通板装置及带钢生产线的制作方法

本技术属于金属压延,涉及一种高速通板装置及带钢生产线。

背景技术:

1、短流程连铸连轧是20世纪80年代末开发成功的一项技术,是转炉炼钢和全连铸之后,钢铁冶金领域的又一革命性技术,引领了钢铁制造技术的发展方向。它的成功开发实现了薄规格铸坯连铸与热连轧的有机结合,是近终形制造技术的重大突破。短流程连铸连轧生产技术不仅对于建设节能型和环保型社会十分有利,作为未来钢铁冶金技术的发展趋势,其与传统热连轧相比更突出的优势在于,短流程连铸连轧技术可以生产传统热连轧难以生产的薄规格带钢。这得益于短流程连铸连轧技术的无头或半无头生产工艺,避免了常规热连轧单块轧制时故障率最高的穿带过程,使得轧制稳定性较常规热连轧已大幅提升。

2、短流程连铸连轧在进行无头或半无头生产时,带钢经过精轧机组后通过层流冷却控制冷却达到目标温度,经剪切机剪切后,导入不同的卷取机,实现高速分卷,下一卷带钢头部则经剪切机运行至待卷卷取机进行穿带卷取。由于短流程连铸连轧生产线的特点是超薄规格带钢的生产,且近年来随着高拉速连铸技术的不断突破,轧线生产速度也持续加快,薄规格带钢经剪切机剪切后,带头运行至卷取机的过程中,极易出现带钢腾空、堆叠和缠绕等问题,使生产线因事故停机,导致经济效益和产能下降。

3、针对这一问题,cn102421545a、cn1239447a、cn101678420a、cn1671491a等专利文献都提出了各自的解决方案,但从应用效果来看,并未有效解决该问题。此外,随着生产技术的进步,连铸坯的拉速和厚度不断突破,加之下游市场以热代冷趋势对超薄和极薄规格产品的更高要求,带钢厚度不断减薄,生产线速度不断提高,造成的穿带时带头腾空、堆叠和缠绕等问题愈加突出,产线故障增加,已成为制约超薄带钢高效生产的一大瓶颈。

技术实现思路

1、有鉴于此,本实用新型的目的在于提供一种高速通板装置及带钢生产线,以解决穿带时带钢因头部与后续部位存在速度差导致的带钢腾空、堆叠和缠绕问题。

2、为达到上述目的,本实用新型提供如下技术方案:

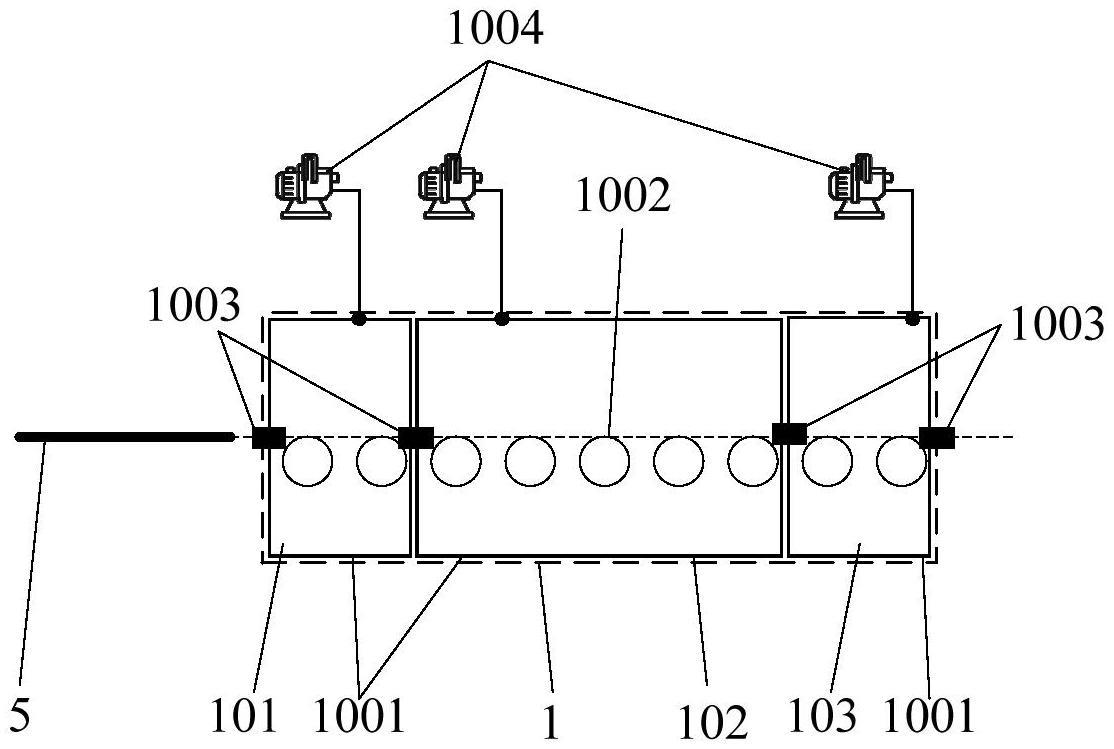

3、一种高速通板装置,包括沿带钢输送方向顺次设置的入口腔室、本体腔室和出口腔室,沿带钢输送方向各腔室的气压先降后升且低于外部环境气压。

4、可选地,各腔室对应带钢的位置设有密封装置,密封装置设有窄缝以容许带钢通过。

5、可选地,各腔室均连接有气压调节装置。

6、可选地,本体腔室的长度大于入口腔室、出口腔室的长度。

7、可选地,入口腔室为一个腔室或由多个顺次连接的子腔室组成,当入口腔室包括多个子腔室时,沿带钢输送方向入口腔室的各子腔室的气压渐次降低。

8、可选地,本体腔室为一个腔室或由多个顺次连接的子腔室组成,当本体腔室包括多个子腔室时,沿带钢输送方向本体腔室的各子腔室的气压相同。

9、可选地,出口腔室为一个腔室或由多个顺次连接的子腔室组成,当出口腔室包括多个子腔室时,沿带钢输送方向出口腔室的各子腔室的气压渐次升高。

10、可选地,入口腔室、出口腔室的内部压强为105pa~102pa,本体腔室的内部压强为105pa~10-2pa。

11、一种带钢生产线,包括沿轧制方向顺次设置的板坯轧制机组、高速飞剪和卷取机组,高速飞剪和卷取机组之间设有如上述所述的高速通板装置。

12、可选地,卷取机组包括至少两架卷取机,相邻卷取机之间也设有高速通板装置。

13、本实用新型的有益效果在于:

14、通过在带钢连铸连轧生产线的高速飞剪与卷取机之间设置内部气压小于外部环境气压的低压腔室,解决了带钢在分卷切换时,高速飞剪剪切后的带钢头部在高速行进过程中,因外部因素造成头部翘曲或者飞飘时,在气流阻力下头部速度下降,从而与后续部位带钢之间存在速度差,导致的带钢腾空、堆叠和缠绕等事故问题。因此,本实用新型能使带钢头部迅速成功穿带,减少了穿带失败造成的生产事故,进而减少了生产线的停机时间,提高了生产线的生产率;减少了因生产事故造成的设备损坏,延长了设备的服役期限;还减少了因生产事故造成的产品作废损失,从而提高了金属收得率,综合提高了生产线的生产效率和经济效益。

15、本实用新型的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本实用新型的实践中得到教导。本实用新型的目标和其他优点可以通过下面的说明书来实现和获得。

技术特征:

1.一种高速通板装置,其特征在于:包括沿带钢输送方向顺次设置的入口腔室、本体腔室和出口腔室,沿带钢输送方向各腔室的气压先降后升且低于外部环境气压。

2.根据权利要求1所述的一种高速通板装置,其特征在于:各腔室对应带钢的位置设有密封装置,密封装置设有窄缝以容许带钢通过。

3.根据权利要求1所述的一种高速通板装置,其特征在于:各腔室均连接有气压调节装置。

4.根据权利要求1所述的一种高速通板装置,其特征在于:本体腔室的长度大于入口腔室、出口腔室的长度。

5.根据权利要求1所述的一种高速通板装置,其特征在于:入口腔室为一个腔室或由多个顺次连接的子腔室组成,当入口腔室包括多个子腔室时,沿带钢输送方向入口腔室的各子腔室的气压渐次降低。

6.根据权利要求1所述的一种高速通板装置,其特征在于:本体腔室为一个腔室或由多个顺次连接的子腔室组成,当本体腔室包括多个子腔室时,沿带钢输送方向本体腔室的各子腔室的气压相同。

7.根据权利要求1所述的一种高速通板装置,其特征在于:出口腔室为一个腔室或由多个顺次连接的子腔室组成,当出口腔室包括多个子腔室时,沿带钢输送方向出口腔室的各子腔室的气压渐次升高。

8.根据权利要求1所述的一种高速通板装置,其特征在于:入口腔室、出口腔室的内部压强为105pa~102pa,本体腔室的内部压强为105pa~10-2pa。

9.一种带钢生产线,包括沿轧制方向顺次设置的板坯轧制机组、高速飞剪和卷取机组,其特征在于:高速飞剪和卷取机组之间设有如权利要求1~8任一所述的高速通板装置。

10.根据权利要求9所述的一种带钢生产线,其特征在于:卷取机组包括至少两架卷取机,相邻卷取机之间也设有高速通板装置。

技术总结

本技术涉及一种高速通板装置及带钢生产线,属于金属压延技术领域,包括沿带钢输送方向顺次设置的入口腔室、本体腔室和出口腔室,沿带钢输送方向各腔室的气压先降后升且低于外部环境气压。本技术通过在带钢连铸连轧生产线的高速飞剪与卷取机之间设置内部气压小于外部环境气压的低压腔室,以减少带钢行进过程中的气流阻力,从而提高带钢行进过程的稳定性和穿带的成功率,减少因生产事故造成的产品作废损失,从而提高了金属收得率,综合提高了生产线的生产效率和经济效益。

技术研发人员:王万慧,韩会全,方建忠,杨春楣,闫立超,李旭久

受保护的技术使用者:中冶赛迪工程技术股份有限公司

技术研发日:20230217

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!