一种热管弯管装置的制作方法

本技术涉及热管弯管成型,尤其涉及一种热管弯管装置。

背景技术:

1、热管技术以其高导热能力、低热阻、环境适应性强等特点,被应用于航天、军工、信息技术等多种行业中,是各散热系统中的重要组件。在常温热管领域常采用“工”型热管作为导热媒介,其具有性价比高,热导率高等优势,其中铝制“工”型常温热管因其重量轻、易成型等特点被广泛运用。

2、“工”型常温热管在实际安装过程中通常需要进行弯管工艺,已满足不同的冷热源布局要求。“工”型常温热管管材通常采用铝,因此热管可以再室温下进行弯管操作,且能通过杠杆人工完成弯管。因热管管材为铝,为较软材质,因而热管弯管工艺时,固定及弯折过程中容易使热管发生变形,从而影响热管性能。在人工弯管热管时,劳动强度较大,且人工操作时,难以控制热管弯管角度。不同管径,不同弯管角度的工艺通常需要更换整套工装,加大了热管弯管的成本。

3、因此,一种能够减小热管弯管工作强度、减少弯管过程中热管变形、适应不同管径及弯管角度的热管弯管装置是本领域技术人员亟待解决的问题。

技术实现思路

1、有鉴于现有技术的上述缺陷,本实用新型提供了一种热管弯管装置,以解决现有热管弯管装置工作强度大、弯管过程热管易变形、不同管径热管弯管工装更换困难、弯管精度低等问题,本实用新型的内容如下:

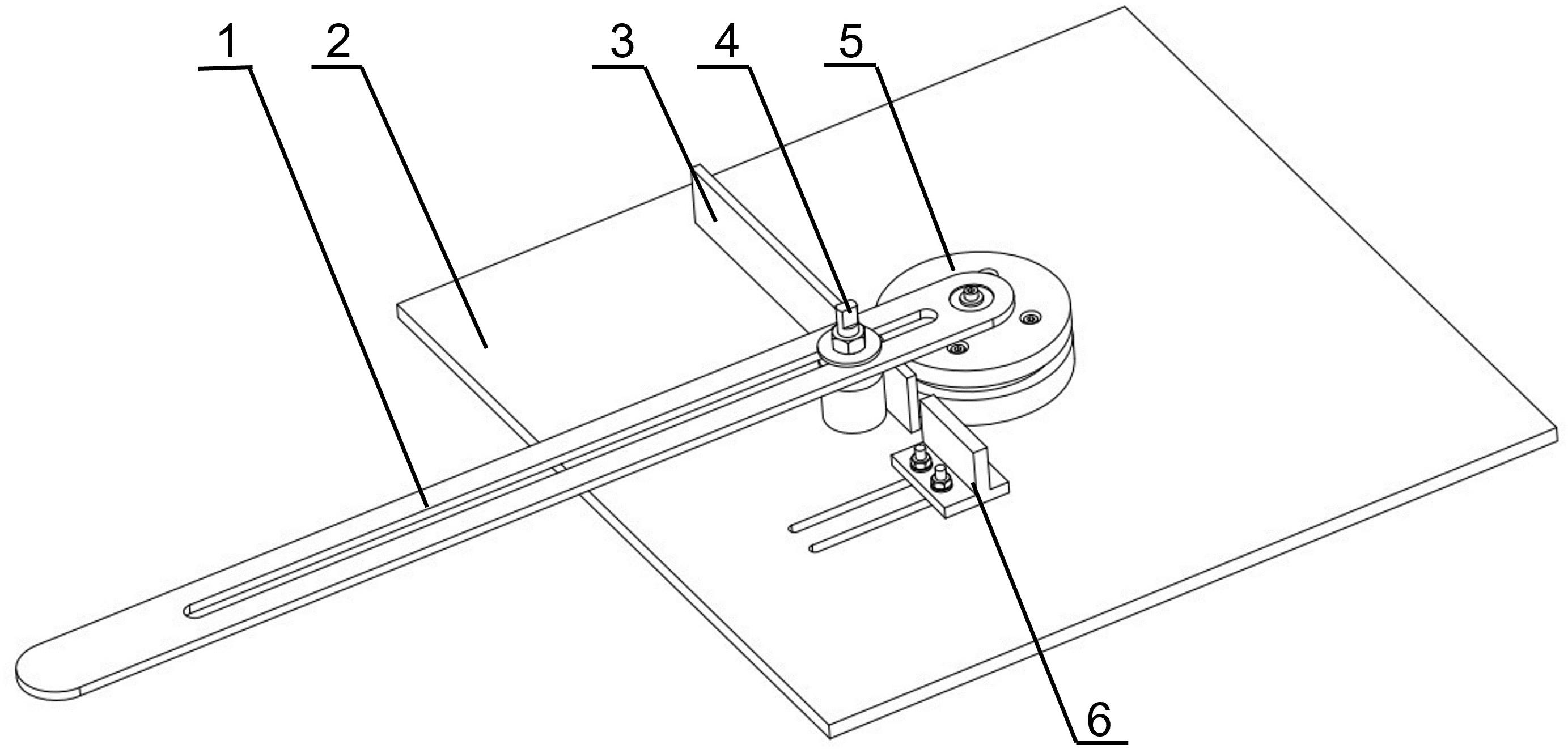

2、本实用新型披露的热管弯管装置,包括平行于地面设置的弯管工作台,固定在所述弯管工作台上的压块组件、弯管组件、热管固定块和热管垫块,固定连接所述压块组件和弯管组件的推杆;所述热管固定块固定在所述压块组件和弯管组件之间,所述热管垫块为t型结构与所述热管固定块平行,与弯管工作台固定连接处有腰型槽,所述热管垫块高度大于热管翅片宽度,长度大于热管弯管段长度。

3、为了更好的实现上述技术方案,本实用新型的热管弯管装置中的压块组件、弯管组件、热管固定块和热管垫块均通过螺栓与弯管工作台固定连接;所述推杆通过螺栓固定连接所述压块组件和弯管组件。

4、为了更好的实现上述技术方案,本实用新型的热管弯管装置中的压块组件与所述弯管工作台固定连接的螺栓,套接在所述螺栓上的压块旋转轴,从下之上依次套接在所述压块旋转轴上的热管压块、垫片和压块位置固定螺母,所述压块旋转轴上顶部两侧切平处理,所述热管压块内部孔径比压块旋转轴大2mm,所述热管压块下部为空腔。

5、为了更好的实现上述技术方案,本实用新型的热管弯管装置中的压块旋转轴和热管压块之间设置有热管压块固定垫片。

6、为了更好的实现上述技术方案,本实用新型的热管弯管装置中的弯管组件包括弯管组件旋转轴,套接在所述弯管组件旋转轴与所述弯管工作台固定连接的弯管工作台固定螺栓和工作台固定垫片,套接在所述弯管组件旋转轴上的上弯管工装和下弯管工装,用于进一步加固下弯管工装与弯管工作台的工装加固螺栓,固定在所述弯管组件旋转轴顶部的轴盖螺栓和轴盖垫片;所述上弯管工装上表面全周刻有角度标记,所述弯管组件旋转轴的上顶部为一梯形台阶,下部顶端两侧切平处理。

7、为了更好的实现上述技术方案,本实用新型的热管弯管装置中的上弯管工装和下弯管工装为过盈配合,通过四个上下工装固定螺栓固定。

8、为了更好的实现上述技术方案,本实用新型的热管弯管装置中的上、下弯管工装内、外侧直径差=热管厚度-一侧翅片厚度;所述上、下弯管工装内侧圆半径=弯管半径;所述上、下弯管工装外侧圆下表面、上表面距离=热管管芯外径。

9、为了更好的实现上述技术方案,本实用新型的热管弯管装置中的推杆包括杆体,与所述轴盖垫片直径一致的推杆轴承,宽度大于所述压块旋转轴内径的推杆腰型槽;所述推杆轴承的直径等于弯管组件旋转轴上顶部梯形台阶上侧小圆环直径,小于下侧的大圆环直径,所述杆体与推杆轴承为过盈配合连接;所述压块旋转轴中部有一直径大于推杆腰型槽宽度的圆环与压块旋转轴主体为焊接连接。

10、为了更好的实现上述技术方案,本实用新型的热管弯管装置中的上弯管工装、下弯管工装使用铝制材料,所述热管压块、热管垫块使用聚四氟乙烯,其余部件使用钢制材料。

11、相比于现有技术,本实用新型的热管弯管装置有益效果在于:

12、本实用新型提供的热管弯管装置,在保证人工弯管可操作性的同时,确保了弯管工艺的精度,弯管过程中热管压块及推杆均能自由旋转,保护了热管不在弯管工艺过程中受到损伤。此装置中,多处组件位置均可调节,对于不同尺寸、不同的热管弯管半径需求,只需更换上弯管工装及下弯管工装即可,整体变动小,操作便捷。

13、以下将结合附图对本实用新型的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本实用新型的目的、特征和效果。

技术特征:

1.一种热管弯管装置,其特征在于,包括平行于地面设置的弯管工作台(2),固定在所述弯管工作台(2)上的压块组件(4)、弯管组件(5)、热管固定块(6)和热管垫块(3),固定连接所述压块组件(4)和弯管组件(5)的推杆(1);所述热管固定块(6)固定在所述压块组件(4)和弯管组件(5)之间,所述热管垫块(3)为t型结构与所述热管固定块(6)平行,与弯管工作台(2)固定连接处有腰型槽,所述热管垫块(3)高度大于热管(7)翅片宽度,长度大于热管弯管段长度。

2.根据权利要求1所述的一种热管弯管装置,其特征在于,所述压块组件(4)、弯管组件(5)、热管固定块(6)和热管垫块(3)均通过螺栓与弯管工作台(2)固定连接;所述推杆(1)通过螺栓固定连接所述压块组件(4)和弯管组件(5)。

3.根据权利要求2所述的一种热管弯管装置,其特征在于,所述压块组件(4)与所述弯管工作台(2)固定连接的螺栓(406),套接在所述螺栓(406)上的压块旋转轴(401),从下之上依次套接在所述压块旋转轴(401)上的热管压块(404)、垫片(403)和压块位置固定螺母(402),所述压块旋转轴(401)上顶部两侧切平处理,所述热管压块(404)内部孔径比压块旋转轴(401)大2mm,所述热管压块(404)下部为空腔。

4.根据权利要求3所述的一种热管弯管装置,其特征在于,所述压块旋转轴(401)和热管压块(404)之间设置有热管压块固定垫片(405)。

5.根据权利要求3所述的一种热管弯管装置,其特征在于,所述弯管组件(5)包括弯管组件旋转轴(504),套接在所述弯管组件旋转轴(504)与所述弯管工作台(2)固定连接的弯管工作台固定螺栓(508)和工作台固定垫片(507),套接在所述弯管组件旋转轴(504)上的上弯管工装(505)和下弯管工装(506),用于进一步加固下弯管工装(506)与弯管工作台(2)的工装加固螺栓(503),固定在所述弯管组件旋转轴(504)顶部的轴盖螺栓(501)和轴盖垫片(502);所述上弯管工装(505)上表面全周刻有角度标记,所述弯管组件旋转轴(504)的上顶部为一梯形台阶,下部顶端两侧切平处理。

6.根据权利要求5所述的一种热管弯管装置,其特征在于,所述上弯管工装(505)和下弯管工装(506)为过盈配合,通过四个上下工装固定螺栓(509)固定。

7.根据权利要求5所述的一种热管弯管装置,其特征在于,所述上、下弯管工装(505,506)内、外侧直径差=热管(7)厚度-一侧翅片厚度;所述上、下弯管工装(505,506)内侧圆半径=弯管半径;所述上、下弯管工装(505,506)外侧圆下表面、上表面距离=热管(7)管芯外径。

8.根据权利要求5所述的一种热管弯管装置,其特征在于,所述推杆(1)包括杆体(101),与所述轴盖垫片(502)直径一致的推杆轴承(103),宽度大于所述压块旋转轴(401)内径的推杆腰型槽(102);所述推杆轴承(103)的直径等于弯管组件旋转轴(504)上顶部梯形台阶上侧小圆环直径,所述杆体(101)与推杆轴承(103)为过盈配合连接,小于下侧的大圆环直径;所述压块旋转轴(401)中部有一直径大于推杆腰型槽(102)宽度的圆环与压块旋转轴(401)主体为焊接连接。

9.根据权利要求6所述的一种热管弯管装置,其特征在于,所述上弯管工装(505)、下弯管工装(506)使用铝制材料,所述热管压块(404)、热管垫块(3)使用聚四氟乙烯,其余部件使用钢制材料。

技术总结

本技术公开了一种热管弯管装置,主要用于热管弯管成型技术领域,尤其是一种热管弯管装置。该热管弯管装置包含推杆、弯管工作台、热管垫块、压块组件、弯管组件、热管固定块。所述弯管工作台平行于地面设置。本技术提供的热管弯管装置降低热管弯管工艺的劳动强度、提高弯管精度、适用于不同转弯半径和转弯角度的工艺要求。

技术研发人员:吴亦农,曲晓萍,蒋珍华,朱海峰,陈振宇,陆腾,王秀飞,吴银旭

受保护的技术使用者:南通智能感知研究院

技术研发日:20230220

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!