一种用于柱塞泵调节器壳体的加工工装的制作方法

本技术涉及机械加工,尤其涉及一种用于柱塞泵调节器壳体的加工工装。

背景技术:

1、如图1-2所示的一种用于柱塞泵的调节器壳体100,为毛坯铸件,一面为大平面101,另一面为不规则异形面102,大平面101中部为预铸圆形大孔103,上下侧面分别由预铸圆孔104,四个角处分别由贯通大平面101和不规则异形面102的预铸螺孔105,大平面上要加工出多个o型圈密封槽106,为了保证o型圈槽加工后壁厚一致性,大平面的加工一致性要求很高。因铸件轮廓一致性差,装夹困难及易产生定位误差。现有技术采用普通的底板工装,装夹定位后,使用寻边器确定平面圆形预铸孔中心后进行加工,此工艺及装夹过程繁琐,很难适合大批量加工过程需要。

技术实现思路

1、为克服现有技术的缺陷或缺陷之一,本实用新型公开一种用于柱塞泵调节器壳体的加工工装,所采取的技术方案是:

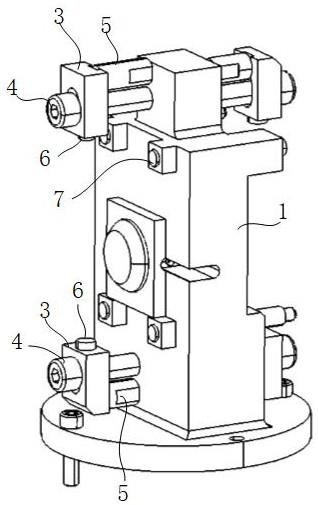

2、一种用于柱塞泵调节器壳体的加工工装,包括工装体,工装体由圆形底座和与圆形底座固接的立板组成,与现有技术不同的是,在立板的左侧面中部向左延伸形成大凸台,大凸台中部开设圆形装配腔,立板的前端面开设与圆形装配腔相通的长圆形锁孔,浮动销帽与圆形装配腔滑动配合,浮动销帽内设弹簧,浮动销帽的侧壁开设钉孔,锁定螺钉穿入长圆形锁孔后螺接钉孔,浮动销帽的封闭端设置大倒角。

3、进一步地,在立板的左侧面、靠近上下两端分别开设第一螺孔,2个第一螺钉分别穿过2个第一压板上开设的长圆孔后分别与第一螺孔螺接,第一压板的外侧与立板的左侧面之间抵接第一撑杆,第一压板的内端面向内延伸形成第一定位销,2个第一定位销分别插入柱塞泵调节器壳体的预铸圆孔中。

4、进一步地,在立板的左侧面上、对应柱塞泵调节器壳体4个预铸螺孔的位置向做延伸形成4个小凸台,小凸台上开设第一销孔,第一销孔内插设第二定位销的内端,4个第二定位销的外端分别插入柱塞泵调节器壳体的4个预铸螺孔中。

5、进一步地,在立板的右侧面上开设避让柱塞泵调节器壳体的不规则异形面的凹槽,凹槽的上和下、对应柱塞泵调节器壳体4个预铸螺孔的位置分别开设4个第二销孔,4个第二销孔内分别插设4根顶杆,4根顶杆中上、下各1个顶杆上固设第三定位销;在立板的右侧面、靠近上下两端分别开设第二螺孔,2个第二螺钉分别穿过2个第二压板上开设的长圆孔后分别与第二螺孔螺接,第二压板的外侧与立板的右侧面之间抵接第二撑杆,第二压板的内端面向内延伸形成第四定位销,2个第四定位销分别插入柱塞泵调节器壳体的预铸圆孔中。

6、进一步地,4根顶杆中,上、下各1个顶杆的自由端固设第三定位销。

7、进一步地,大倒角的内圆直径小于柱塞泵调节器壳体的预铸圆形大孔直径,大倒角的外圆直径大于柱塞泵调节器壳体的预铸圆形大孔直径。

8、进一步地,弹簧的一端抵接浮动销帽的内孔底壁、另一端抵接圆形装配腔的底壁。

9、与现有技术相比,本实用新型可用于立式加工中心加工,使用浮动销帽,以毛坯大平面侧的圆形预铸孔定位后,将两侧压板压紧在侧面的小预铸孔内,相当于使用自定心结构自动弥补铸造毛坯的差异,保证装夹加工后各位置相对于毛坯表面基本一致,减少因定位差异导致的加工差异性,可有效减少因铸件轮廓一致性差产生的装夹困难及定位误差,并且可将多工序内容进行整合,减少装夹次数。可应用于批量化加工过程,提高生产效率。

技术特征:

1.一种用于柱塞泵调节器壳体的加工工装,包括工装体(1),工装体(1)由圆形底座(11)和与圆形底座(11)固接的立板(12)组成,其特征在于,在立板(12)的左侧面中部向左延伸形成大凸台(13),大凸台(13)中部开设圆形装配腔(14),立板(12)的前端面开设与圆形装配腔(14)相通的长圆形锁孔(24),浮动销帽(2)与圆形装配腔(14)滑动配合,浮动销帽(2)内设弹簧(25),浮动销帽(2)的侧壁开设钉孔(26),锁定螺钉穿入长圆形锁孔(24)后螺接钉孔(26),浮动销帽(2)的封闭端设置大倒角(27)。

2.根据权利要求1所述的一种用于柱塞泵调节器壳体的加工工装,其特征在于,在立板(12)的左侧面、靠近上下两端分别开设第一螺孔(15),2个第一螺钉(4)分别穿过2个第一压板(3)上开设的长圆孔后分别与第一螺孔(15)螺接,第一压板(3)的外侧与立板(12)的左侧面之间抵接第一撑杆(5),第一压板(3)的内端面向内延伸形成第一定位销(6),2个第一定位销(6)分别插入柱塞泵调节器壳体(100)的预铸圆孔(104)中。

3.根据权利要求1所述的一种用于柱塞泵调节器壳体的加工工装,其特征在于,在立板(12)的左侧面上、对应柱塞泵调节器壳体(100)4个预铸螺孔(105)的位置向做延伸形成4个小凸台(16),小凸台(16)上开设第一销孔(17),第一销孔(17)内插设第二定位销(7)的内端,4个第二定位销(7)的外端分别插入柱塞泵调节器壳体(100)的4个预铸螺孔(105)中。

4.根据权利要求1所述的一种用于柱塞泵调节器壳体的加工工装,其特征在于,在立板(12)的右侧面上开设避让柱塞泵调节器壳体(100)的不规则异形面(102)的凹槽(18),凹槽(18)的上和下、对应柱塞泵调节器壳体(100)4个预铸螺孔(105)的位置分别开设4个第二销孔(19),4个第二销孔(19)内分别插设4根顶杆(8),4根顶杆(8)中上、下各1个顶杆(8)上固设第三定位销(9);在立板(12)的右侧面、靠近上下两端分别开设第二螺孔(20),2个第二螺钉(10)分别穿过2个第二压板(21)上开设的长圆孔后分别与第二螺孔(20)螺接,第二压板(21)的外侧与立板(12)的右侧面之间抵接第二撑杆(22),第二压板(21)的内端面向内延伸形成第四定位销(23),2个第四定位销(23)分别插入柱塞泵调节器壳体(100)的预铸圆孔(104)中。

5.根据权利要求4所述的一种用于柱塞泵调节器壳体的加工工装,其特征在于,4根顶杆(8)中,上、下各1个顶杆(8)的自由端固设第三定位销(9)。

6.根据权利要求1所述的一种用于柱塞泵调节器壳体的加工工装,其特征在于,大倒角(27)的内圆直径小于柱塞泵调节器壳体(100)的预铸圆形大孔(103)直径,大倒角(27)的外圆直径大于柱塞泵调节器壳体(100)的预铸圆形大孔(103)直径。

7.根据权利要求1所述的一种用于柱塞泵调节器壳体的加工工装,其特征在于,弹簧(25)的一端抵接浮动销帽(2)的内孔底壁、另一端抵接圆形装配腔(14)的底壁。

技术总结

本技术涉及机械加工,尤其涉及一种用于柱塞泵调节器壳体的加工工装,包括工装体,工装体由圆形底座和与圆形底座固接的立板组成,与现有技术不同的是,在立板的左侧面中部向左延伸形成大凸台,大凸台中部开设圆形装配腔,立板的前端面开设与圆形装配腔相通的长圆形锁孔,浮动销帽与圆形装配腔滑动配合,浮动销帽内设弹簧,浮动销帽的侧壁开设钉孔,锁定螺钉穿入长圆形锁孔后螺接钉孔,浮动销帽的封闭端设置大倒角。与现有技术相比,本技术可有效减少因铸件轮廓一致性差产生的装夹困难及定位误差,并且可将多工序内容进行整合,减少装夹次数。可应用于批量化加工过程,提高生产效率。

技术研发人员:迟蓬君,杨青林,张晓波

受保护的技术使用者:烟台艾迪液压科技有限公司

技术研发日:20230303

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!