一种锂电池激光焊接夹具的制作方法

本技术属于锂电池焊接夹具领域,具体地说是一种锂电池激光焊接夹具,通过同时可对三个锂电池进行定位,进而减少了频繁更换电池的繁琐性,有效防止了单次仅能对一个电池进行定位固定,以至于在后期焊接过程中需要频繁对电池进行更换和定位,不仅提高了工作人员的劳动强度,且降低了激光焊接工作效率的情况。

背景技术:

1、夹具是用来固定加工对象,使之占有正确的位置,以接受施工或检测的装置,锂电池在激光焊接时就会用到夹具,锂电池激光焊接夹具,可对锂电池进行定位,防止在加工过程中出现位置偏移而降低加工质量的情况。

2、根据专利申请号202122980018.0公开了一种用于电池激光焊接的固定夹具,包括夹具架和焊接底座;所述焊接底座的顶部设有用于放置铜片与镍片的定位槽;所述夹具架包括可移动的固定夹具,所述固定夹具可沿着竖直方向升降;所述固定夹具包括向外延伸的固定压板;所述固定压板设有焊接槽,所述焊接槽位于所述定位槽的正上方,改对比的技术方案通过固定压板的固定,可以避免所述铜片与镍片在焊接时错位,并且通过焊接槽限位,能有效控制焊接尺寸精度,从而保证焊接精度,减轻激光焊接的炸火影响,确保焊接工作员的使用安全,但是在实际使用时,由于单次仅能对一个电池进行定位固定,以至于在后期焊接过程中需要频繁对电池进行更换和定位,不仅提高了工作人员的劳动强度,且降低了激光焊接的工作效率。

3、综上,因此本实用新型提供了一种锂电池激光焊接夹具,以解决上述问题。

技术实现思路

1、为了解决上述技术问题,本实用新型提供一种锂电池激光焊接夹具,以解决现有技术中由于单次仅能对一个电池进行定位固定,以至于在后期焊接过程中需要频繁对电池进行更换和定位,不仅提高了工作人员的劳动强度,且降低了激光焊接工作效率的问题。

2、一种锂电池激光焊接夹具,包括固定座,所述固定座顶部的两侧均活动连接有活动板,两个所述活动板相靠近的一侧开设有卡槽,且卡槽的数量为三个,所述固定座的正面固定连接有连接盒,所述连接盒内腔的两侧均设置有皮带轮,且两个皮带轮之间通过皮带传动连接,所述皮带轮的背面固定连接有螺纹杆,所述螺纹杆的另一端贯穿至固定座的内腔,且通过轴承与固定座的内壁活动连接,所述螺纹杆表面的前端和后端均螺纹连接有螺纹套,所述固定座内腔的两侧均活动连接有连接板,所述螺纹套的一端通过转轴活动连接有连接杆,所述连接杆的另一端通过转轴与连接板活动连接,所述连接板顶部的前端和后端均固定连接有传动杆,且传动杆的顶部与活动板固定连接。

3、优选的,所述连接盒内腔左侧的正面固定连接有伺服电机,且伺服电机的输出轴与左侧所述皮带轮传动连接,右侧所述皮带轮的正面固定连接有支撑杆,且支撑杆的另一端通过轴承与连接盒内腔的正面活动连接。

4、优选的,所述固定座顶部的前端和后端均开设有通槽,所述传动杆的顶部贯穿通槽的内腔,并与通槽的内腔滑动连接。

5、优选的,所述螺纹套的一侧固定连接有限位块,所述固定座内腔的两侧均开设有限位槽,所述限位块远离螺纹套的一端延伸至限位槽的内腔,并与限位槽的内腔滑动连接。

6、优选的,所述连接板的正面和背面均固定连接有滑块,所述滑块远离传动杆的一端延伸至滑槽的内腔,并与滑槽的内腔滑动连接。

7、优选的,所述卡槽的内壁固定连接有软垫,所述软垫远离卡槽内壁的一侧与锂电池的表面接触。

8、与现有技术相比,本实用新型具有如下有益效果:

9、1、本实用新型通过固定座,用于对活动板和锂电池进行放置,同时可螺纹杆、螺纹套、连接板、连接杆和传动杆进行保护,有效确保了螺纹杆、螺纹套、连接板、连接杆和传动杆的安全性,通过连接盒,用于对皮带轮进行防护,有效防止皮带轮受外界环境因素出现损坏的情况。

10、2、本实用新型通过设置三个卡槽,进而可实现同时对三个锂电池进行定位夹紧的效果,提高了后期焊接时的效率,且减少了频繁更换电池的繁琐性,通过活动板、卡槽、皮带轮、螺纹杆、螺纹套、连接板、连接杆和传动杆的配合,皮带轮转动的同时带动螺纹杆转动,螺纹杆带动两个螺纹套向相靠近的一侧运动,进而可使螺纹套带动连接杆向一侧运动,连接杆带动连接板向一侧运动,连接板带动传动杆和活动板向锂电池的一侧运动,进而活动板可使卡槽卡在锂电池的表面,实现了对锂电池的夹紧作业,有效防止了单次仅能对一个电池进行定位固定,以至于在后期焊接过程中需要频繁对电池进行更换和定位,不仅提高了工作人员的劳动强度,且降低了激光焊接工作效率的情况。

技术特征:

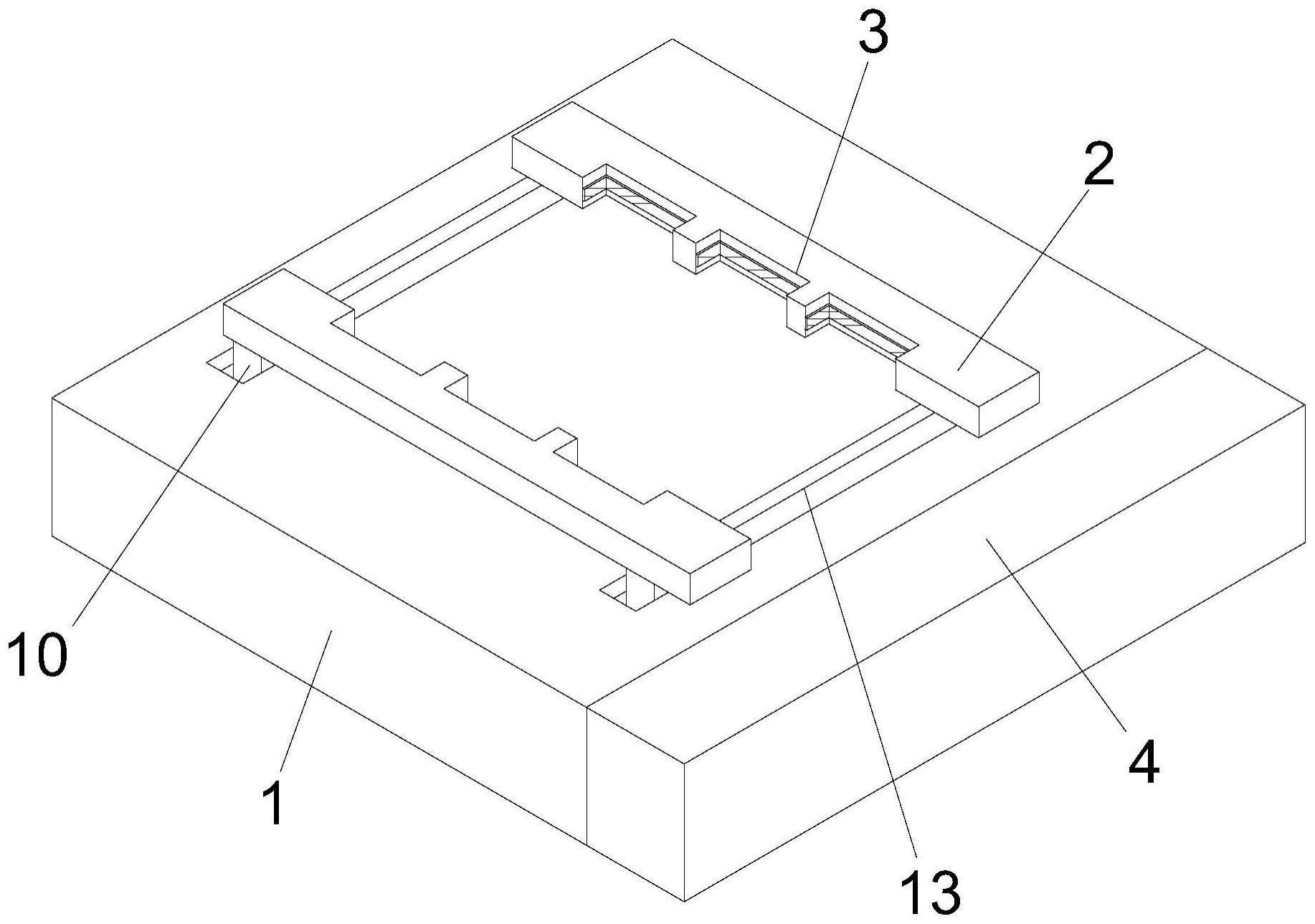

1.一种锂电池激光焊接夹具,包括固定座(1),其特征在于:所述固定座(1)顶部的两侧均活动连接有活动板(2),两个所述活动板(2)相靠近的一侧开设有卡槽(3),且卡槽(3)的数量为三个,所述固定座(1)的正面固定连接有连接盒(4),所述连接盒(4)内腔的两侧均设置有皮带轮(5),且两个皮带轮(5)之间通过皮带传动连接,所述皮带轮(5)的背面固定连接有螺纹杆(6),所述螺纹杆(6)的另一端贯穿至固定座(1)的内腔,且通过轴承与固定座(1)的内壁活动连接,所述螺纹杆(6)表面的前端和后端均螺纹连接有螺纹套(7),所述固定座(1)内腔的两侧均活动连接有连接板(8),所述螺纹套(7)的一端通过转轴活动连接有连接杆(9),所述连接杆(9)的另一端通过转轴与连接板(8)活动连接,所述连接板(8)顶部的前端和后端均固定连接有传动杆(10),且传动杆(10)的顶部与活动板(2)固定连接。

2.如权利要求1所述锂电池激光焊接夹具,其特征在于:所述连接盒(4)内腔左侧的正面固定连接有伺服电机(11),且伺服电机(11)的输出轴与左侧所述皮带轮(5)传动连接,右侧所述皮带轮(5)的正面固定连接有支撑杆(12),且支撑杆(12)的另一端通过轴承与连接盒(4)内腔的正面活动连接。

3.如权利要求1所述锂电池激光焊接夹具,其特征在于:所述固定座(1)顶部的前端和后端均开设有通槽(13),所述传动杆(10)的顶部贯穿通槽(13)的内腔,并与通槽(13)的内腔滑动连接。

4.如权利要求1所述锂电池激光焊接夹具,其特征在于:所述螺纹套(7)的一侧固定连接有限位块(14),所述固定座(1)内腔的两侧均开设有限位槽(15),所述限位块(14)远离螺纹套(7)的一端延伸至限位槽(15)的内腔,并与限位槽(15)的内腔滑动连接。

5.如权利要求1所述锂电池激光焊接夹具,其特征在于:所述连接板(8)的正面和背面均固定连接有滑块(16),所述滑块(16)远离传动杆(10)的一端延伸至滑槽(17)的内腔,并与滑槽(17)的内腔滑动连接。

6.如权利要求1所述锂电池激光焊接夹具,其特征在于:所述卡槽(3)的内壁固定连接有软垫(18),所述软垫(18)远离卡槽(3)内壁的一侧与锂电池的表面接触。

技术总结

本技术提供一种锂电池激光焊接夹具,包括固定座,所述固定座顶部的两侧均活动连接有活动板,两个所述活动板相靠近的一侧开设有卡槽,且卡槽的数量为三个,所述固定座的正面固定连接有连接盒;本技术通过设置三个卡槽,进而可实现同时对三个锂电池进行定位夹紧的效果,提高了后期焊接时的效率,且减少了频繁更换电池的繁琐性,通过活动板、卡槽、皮带轮、螺纹杆、螺纹套、连接板、连接杆和传动杆的配合,可使活动板向锂电池的一侧运动,进而活动板可使卡槽卡在锂电池的表面,实现了对锂电池的夹紧作业,有效防止了单次仅能对一个电池进行定位固定,以至于在后期焊接过程中需要频繁对电池进行更换和定位,降低了激光焊接工作效率的情况。

技术研发人员:许启超,魏书见

受保护的技术使用者:天津市昌进动科新能源科技有限公司

技术研发日:20230306

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!