一种半自动型逆变焊机快恢复二极管成型装置的制作方法

本技术涉及一种半自动型逆变焊机快恢复二极管成型装置,属于快恢复二极管生产。

背景技术:

1、快恢复二极管(简称frd)是一种具有开关特性好、反向恢复时间短特点的半导体二极管,主要应用于开关电源、pwm脉宽调制器、变频器等电子电路中,作为高频整流二极管、续流二极管或阻尼二极管使用。

2、专利号为200920132922.2的专利,公开了一种快恢复二极管,所述快恢复二极管包括框架及焊接在框架上的至少一个芯片,所述快恢复二极管的反向恢复时间小于或等于150ns,反向击穿电压在180-300v之间。所述快恢复二极管的反向击穿电压比传统的二极管要高,反向恢复时间比传统的二极管要短,可以很好的满足实际工作的需要,并从其专利附图中可以看出,现有快恢复二极管包括框架和安装在框架上的第一针脚、第二针脚及第三针脚。

3、针对具有第一针脚、第二针脚及第三针脚的快恢复二极管,快恢复二极管安装在电路板上时,需要将第一针脚、第二针脚及第三针脚进行折弯处理,经检索没有相关的对快恢复二极管的针脚进行折弯处理的相关公开专利,目前技术考虑不全面,具有以下弊端:

4、工作人员依然采用钳子进行折弯加工,利用钳子手工折弯方式不仅效率很低,浪费工作人员的时间和体力,每个针脚上的折弯点及折弯角度,只能依靠经验控制,产品质量无法把控。

5、亟待一种半自动型逆变焊机快恢复二极管成型装置,利用手动下压机构驱动上模组件下行,对下模组件上的快恢复二极管的针脚进行折弯,以在针脚上形成弯折部,然后通过手动下压机构控制上模组件上行复位,同时对多个快恢复二极管的针脚进行折弯处理,生产效率相对于钳子手工折弯方式较高,且产品质量能保证一致性。

技术实现思路

1、为解决上述问题之一,根据以上现有技术中的不足,本实用新型要解决的技术问题是:如何实现利用手动下压机构驱动上模组件下行,对下模组件上的快恢复二极管的针脚进行折弯,以在针脚上形成弯折部,然后通过手动下压机构控制上模组件上行复位,同时对多个快恢复二极管的针脚进行折弯处理,为此提供一种半自动型逆变焊机快恢复二极管成型装置。

2、本实用新型所述的半自动型逆变焊机快恢复二极管成型装置,包括支撑在桌面上的冲压底座和安装在冲压底座上表面的下模组件和手动下压机构,其特征在于:还包括装于手动下压机构升降端的上模组件,所述上模组件位于所述下模组件的上方,被配置为与所述上模组件配合以对所述快恢复二极管的针脚进行折弯,以在针脚上形成弯折部。先将多个待加工的快恢复二极管同时放置在下模组件上,然后利用手动下压机构驱动上模组件下行,对下模组件上的快恢复二极管的针脚进行折弯,以在针脚上形成弯折部,然后通过手动下压机构控制上模组件上行复位,同时对多个快恢复二极管的针脚进行折弯处理,将加工完成的快恢复二极管取出,进行下一轮循环加工,生产效率相对于钳子手工折弯方式较高,且产品质量能保证一致性。

3、优选地,所述下模组件包括立板,所述立板的底部垂直连接有底板,所述底板通过螺栓固定座冲压底座的上表面,所述立板的前侧面的上部设置有两条相互平行且间隔设置的上定位板和下承接板,所述上定位板和下承接板均水平设置,上定位板与下承接板之间形成限位槽,限位槽用于容纳快恢复二极管的框架。快恢复二极管的框架放置在限位槽,限位槽的高度略大于框架的厚度即可,沿下承接板的长度方向一字排列多个快恢复二极管,相邻的两个快恢复二极管之间紧靠在一起即可。

4、优选地,所述上模组件包括冲压快,所述冲压快的后侧面上开设有多条竖向的且等距间隔分布的冲压间隙,所述冲压间隙用于折弯快恢复二极管的第一针脚及第三针脚,相邻冲压间隙之间具有竖向突起,所述竖向突起用于折弯快恢复二极管中部的第二针脚,所述冲压间隙底部具有第一倒角,所述竖向突起的底部具有第二倒角,使得第一针脚和第三针脚的折弯点相同,第二针脚的折弯点相对于第一针脚和第三针脚的折弯点更靠近框架,且第一针脚、第二针脚及第三针脚的折弯角度为小于90度的锐角,可需要调整倒角的倾斜面角度,改变第一针脚、第二针脚及第三针脚的折弯角度,满足多型号加工需要。快恢复二极管摆放在下模组件上时,每个快恢复二极管的第二针脚分别对应一个竖向突起,且处于竖向突起的下方的居中位置,相邻的两组快恢复二极管的第一针脚和第三针脚共用一组冲压间隙底部的第一倒角进行折弯。上模组件下行至低位时,竖向突起的后侧面与上定位板的前侧面具有预留间隙,通过改变预留间隙,改变在快恢复二极管针脚上的折弯点位置。

5、优选地,所述冲压间隙的宽度大于竖向突起的宽度,多个恢复二极管的框架并排摆放在限位槽,相邻第二针脚及第三针脚,共用一组第二倒角折弯,降低制造成本。

6、优选地,所述立板、底板、上定位板及下承接板一体加工成型。

7、手动下压机构为现有机构,本申请的改进不在于手动下压机构,本实施例采用的手动下压机构,包括固定在冲压底座上的背部支撑杆,所述背部支撑杆的顶端安装有导向滑套,所述导向滑套内侧贯穿卡合有升降导杆,升降导杆的底部升降端固定在冲压快上表面的中部位置,所述升降导杆中部设置有传动齿条,所述导向滑套内具有与导向滑套相啮合的齿轮(未画出),导向滑套的外部设置有与齿轮连接,用于驱动齿轮旋转的按压手柄。

8、优选地,所述导向滑套上部通过弹簧支架安装有复位弹簧,所述复位弹簧的底端与升降导杆的顶部连接,复位弹簧提供驱动升降导杆上行的拉力,通过手下压按压手柄,驱动齿轮旋转,松开按压手柄不再对按压手柄施力时,复位弹簧提供驱动升降导杆上行的拉力,驱动升降导杆上行复位。

9、与现有技术相比,本实用新型具有以下有益效果:

10、本实用新型所述的半自动型逆变焊机快恢复二极管成型装置,所述上模组件位于所述下模组件的上方,被配置为与所述上模组件配合以对所述快恢复二极管的针脚进行折弯,以在针脚上形成弯折部。先将多个待加工的快恢复二极管同时放置在下模组件上,然后利用手动下压机构驱动上模组件下行,对下模组件上的快恢复二极管的针脚进行折弯,以在针脚上形成弯折部,然后通过手动下压机构控制上模组件上行复位,同时对多个快恢复二极管的针脚进行折弯处理,将加工完成的快恢复二极管取出,进行下一轮循环加工,生产效率相对于钳子手工折弯方式较高,且产品质量能保证一致性。

11、本实用新型所述的半自动型逆变焊机快恢复二极管成型装置,快恢复二极管摆放在下模组件上时,每个快恢复二极管的第二针脚分别对应一个竖向突起,且处于竖向突起的下方的居中位置,相邻的两组快恢复二极管的第一针脚和第三针脚共用一组冲压间隙底部的第一倒角进行折弯。上模组件下行至低位时,竖向突起的后侧面与上定位板的前侧面具有预留间隙,通过改变预留间隙,改变在快恢复二极管针脚上的折弯点位置。

技术特征:

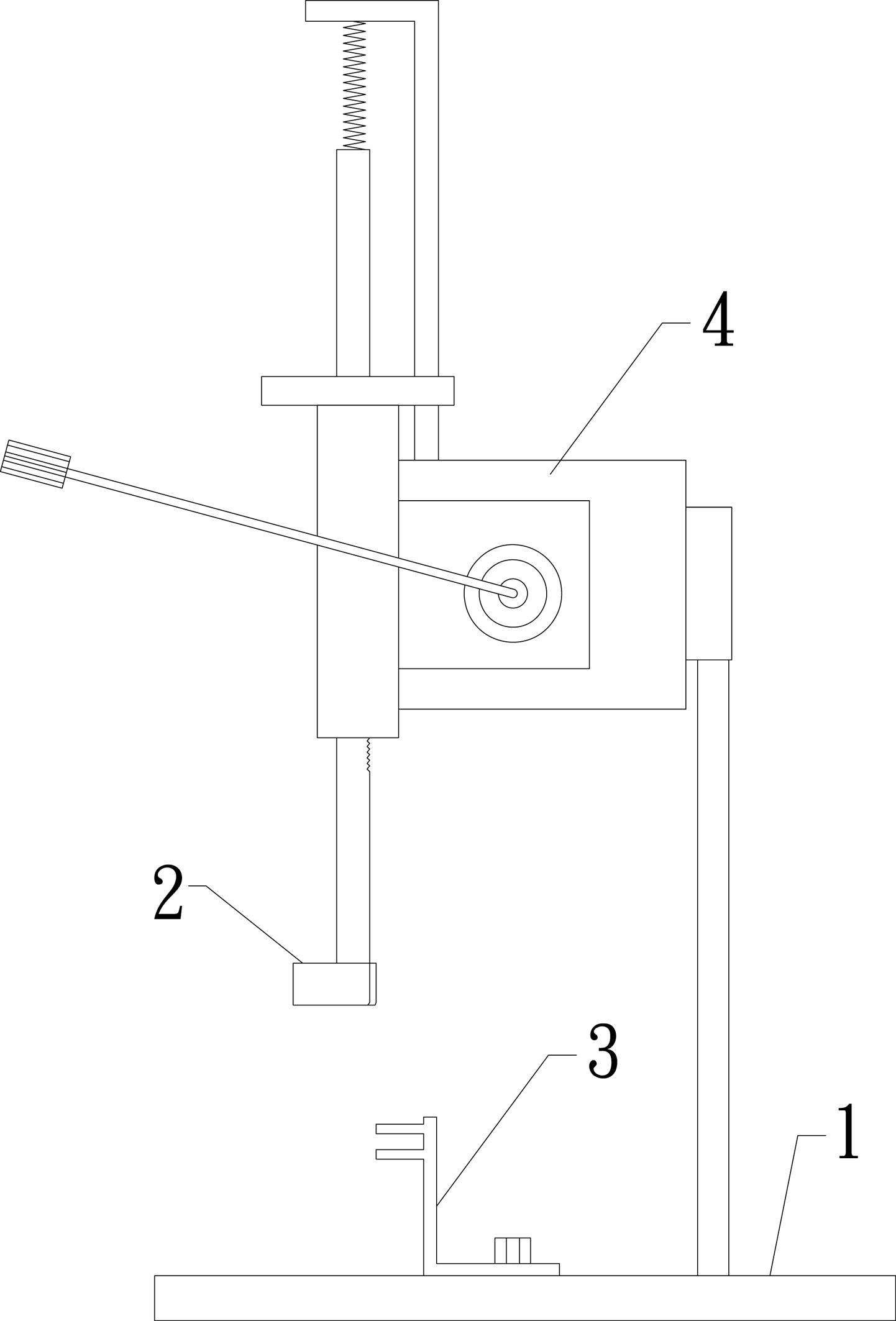

1.一种半自动型逆变焊机快恢复二极管成型装置,包括支撑在桌面上的冲压底座(1)和安装在冲压底座(1)上表面的下模组件(3)和手动下压机构(4),其特征在于:还包括装于手动下压机构(4)升降端的上模组件(2),所述上模组件(2)位于所述下模组件(3)的上方,被配置为与所述上模组件(2)配合以对所述快恢复二极管的针脚进行折弯,以在针脚上形成弯折部。

2.根据权利要求1所述半自动型逆变焊机快恢复二极管成型装置,其特征在于,所述下模组件(3)包括立板(3.1),所述立板(3.1)的底部垂直连接有底板(3.2),所述底板(3.2)通过螺栓固定座冲压底座(1)的上表面,所述立板(3.1)的前侧面的上部设置有两条相互平行且间隔设置的上定位板(3.3)和下承接板(3.4),所述上定位板(3.3)和下承接板(3.4)均水平设置,上定位板(3.3)与下承接板(3.4)之间形成限位槽,限位槽用于容纳快恢复二极管的框架。

3.根据权利要求2所述半自动型逆变焊机快恢复二极管成型装置,其特征在于,所述上模组件(2)包括冲压快(2.1),所述冲压快(2.1)的后侧面上开设有多条竖向的且等距间隔分布的冲压间隙(2.2),所述冲压间隙(2.2)用于折弯快恢复二极管的第一针脚及第三针脚,相邻冲压间隙(2.2)之间具有竖向突起(2.3),所述竖向突起(2.3)用于折弯快恢复二极管中部的第二针脚,所述冲压间隙(2.2)底部具有第一倒角(2.4),所述竖向突起(2.3)的底部具有第二倒角(2.5)。

4.根据权利要求3所述半自动型逆变焊机快恢复二极管成型装置,其特征在于,所述冲压间隙(2.2)的宽度大于竖向突起(2.3)的宽度,多个恢复二极管的框架并排摆放在限位槽,相邻第二针脚及第三针脚,共用一组第二倒角(2.5)折弯。

5.根据权利要求4所述半自动型逆变焊机快恢复二极管成型装置,其特征在于,所述立板(3.1)、底板(3.2)、上定位板(3.3)及下承接板(3.4)一体加工成型。

技术总结

本技术涉及一种半自动型逆变焊机快恢复二极管成型装置,属于快恢复二极管生产技术领域。包括支撑在桌面上的冲压底座和安装在冲压底座上表面的下模组件和手动下压机构,其特征在于:还包括装于手动下压机构升降端的上模组件,所述上模组件位于所述下模组件的上方,被配置为与所述上模组件配合以对所述快恢复二极管的针脚进行折弯,以在针脚上形成弯折部。有益效果:利用手动下压机构驱动上模组件下行,对下模组件上的快恢复二极管的针脚进行折弯,以在针脚上形成弯折部,生产效率相对于钳子手工折弯方式较高,且产品质量能保证一致性。

技术研发人员:刘继忠,刘宗震

受保护的技术使用者:山东亿泰盛业焊接科技有限公司

技术研发日:20230320

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!