一种制动鼓加工用定位夹紧装置的制作方法

本技术涉及制动鼓加工,更具体地说,它涉及一种制动鼓加工用定位夹紧装置。

背景技术:

1、制动鼓为汽车的刹车工具,是制动器中产生制动力的关键零件,利用制动蹄与制动鼓之间的摩擦阻力产生制动力,其结构性能严重影响汽车行驶的安全性,因此,在制动鼓加工的过程中,对制动鼓的强度以及内侧平滑度的要求就非常高;而制动鼓如图1所示,由轮圈部37和法兰部38组成,法兰部38设有安装孔39,轮圈部37和法兰部38的截面均为圆环形,法兰部38与轮圈部37的连接处设有倾斜设置的过渡部40,为确保其加工时的稳定,必须采用制动鼓加工用夹具对制动鼓进行定位;

2、然而,现有制动鼓加工用夹具通常为两种,一种是采用平直的夹板固定制动鼓,存在对制动鼓的固定不够稳定,制动鼓会产生微小位移,导致制动鼓中心点偏移,由于打磨或喷漆等装置位置是固定的,为避免影响后续工序,还需花费时间人工观察是否偏移,人眼观察极易出现误差,造成加工精度低且加工效率低的问题;另一种是根据制动鼓的型号进行匹配定制且固定的弧形夹板,无法实现对不同高度和直径的制动鼓进行夹持匹配,造成加工效率低且适用范围小的问题。

技术实现思路

1、针对现有技术存在的不足,本实用新型的目的在于提供一种制动鼓加工用定位夹紧装置,夹紧力度高,避免了制动鼓中心点偏移,且可适用于不同直径的制动鼓,具有加工精度高、适用范围大且加工效率高的优点。

2、为实现上述目的,本实用新型提供了如下技术方案:

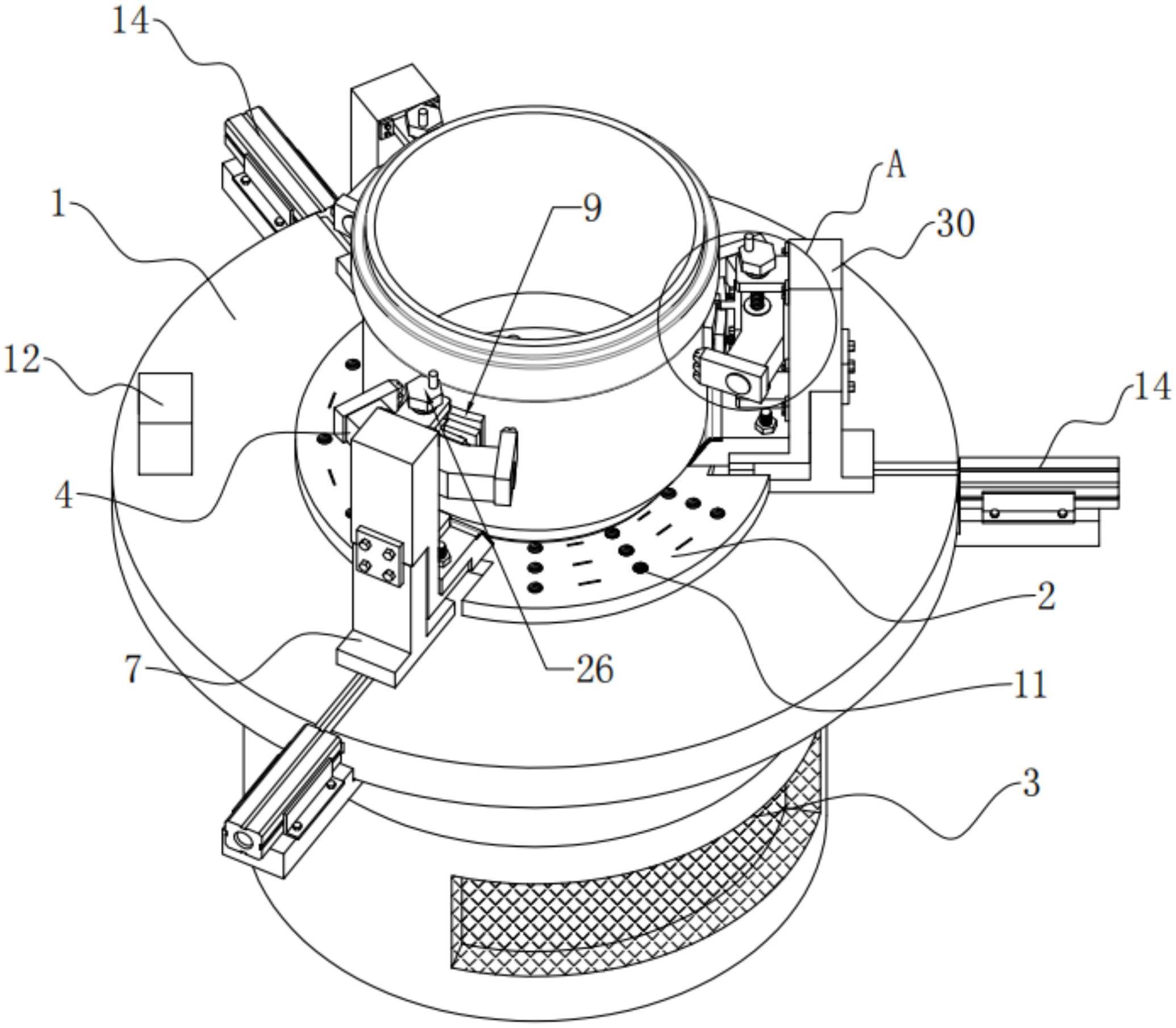

3、一种制动鼓加工用定位夹紧装置,包括转盘、夹紧定位机构、架设于所述转盘中心上的支撑板和驱动所述转盘自旋转的第一电机,所述夹紧定位机构包括均沿转盘周向均匀布设的一组卡爪、一组定位螺栓和一组用于夹紧法兰部内侧的内夹块,所述内夹块与所述定位螺栓之间呈相互交错排列;所述卡爪安装有支座和一组用于夹紧轮圈部外侧的外夹块,所述外夹块之间设置有呈弧形设置的弹性夹板,所述弹性夹板两侧与卡爪中部之间连接有压缩弹簧;所述支撑板沿转盘径向开设有若干组供定位螺栓安装的定位螺纹孔,所述转盘安装有警报器,所述内夹块与弹性夹板均安装有压力传感器,所述压力传感器电信号连接有外部控制器,所述转盘安装有分别驱动所述支座、内夹块沿转盘径向滑移的第一驱动件和第二驱动件,所述警报器、所述第一驱动件、所述第二驱动件均与所述外部控制器输出端电信号连接。

4、进一步设置:所述弹性夹板包括均呈弧形设置的固定夹板和弹性垫,所述弹性垫一侧的中部与所述固定夹板一侧的中部固定连接,所述卡爪的中部可拆卸连接有呈倒t型设置的连接板,所述弹性垫的两端与所述连接板的横端之间通过所述压缩弹簧连接,所述固定夹板另一侧与所述连接板的竖端固定连接,所述弹性垫另一侧开设有防滑纹。

5、进一步设置:所述第一驱动件为第一电动缸,所述第一电动缸安装于所述转盘的侧面,所述支座底部安装有第一滑块,所述转盘开设有供所述第一滑块沿转盘径向滑移的第一滑槽,所述第一电动缸的顶杆与所述第一滑块一侧固定连接。

6、进一步设置:所述第二驱动件为第二电动缸,所述第二电动缸安装在所述转盘上端的中心位置,所述内夹块底部安装有第二滑块,所述支撑板开设有供所述第二滑块沿转盘径向滑移的第二滑槽,所述第二滑块底部与所述第二电动缸的顶杆之间铰接有连杆,所述转盘和所述第二滑槽均开设有供所述连杆穿过的让位导向孔。

7、进一步设置:还包括用于调节所述卡爪高度的高度调节组件,所述支座一侧安装有呈l型设置的支撑座,所述卡爪沿其厚度滑移连接于所述支撑座的竖端一侧,所述高度调节组件包括调节螺栓、第一轴承座和第二轴承座,所述第一轴承座、所述第二轴承座从上到下分别安装于所述支撑座的竖端一侧,所述调节螺栓一端与所述第一轴承座连接,所述调节螺栓一端固定连接有把手,所述卡爪的上端开设有调节螺纹孔;所述调节螺栓另一端穿过所述调节螺纹孔,并与所述第二轴承座连接。

8、进一步设置:所述第一轴承座、所述第二轴承座和所述卡爪均位于所述支撑座的横端上方,所述支撑座的横端可拆卸安装有用于支撑制动鼓过渡部的限位支撑块。

9、进一步设置:所述限位支撑块套设有防滑垫。

10、进一步设置:所述支撑板上沿转盘周向均匀布设有若干组第一刻度槽组和若干组第二刻度槽组,所述第一刻度槽组位于所述定位螺纹孔的一侧,所述第二刻度槽组位于所述内夹块的一侧。

11、进一步设置:所述转盘外周面套设有放置废屑飞溅的防护罩,所述夹紧定位机构、所述第一驱动件和所述第二驱动件均位于所述防护罩。

12、综上所述,本实用新型通过一组定位螺栓和若干组定位螺纹孔,与制动鼓法兰部的安装孔相配合,对不同内径的制动鼓进行定位,起到对制动鼓进行初步定位和扩大适用范围的作用;通过第一驱动件、卡爪、弹性夹板、第二驱动件、内夹块和压力传感器,用于自动夹紧制动鼓法的内、外两侧,起到对制动鼓进行再次定位并夹紧的作用;通过外夹块和压缩弹簧,以及将弹性夹板设为弧形设置,采用点-面、面-面两种夹紧接触方式相互结合,增强了对制动鼓夹紧力度的同时,保证弹性夹板与外径不同的制动鼓外侧面全面接触,起到进一步提高加工精度和扩大适用范围的作用;通过警报器和压力传感器,起到制动鼓偏移自动提醒和保证后续加工精度的作用;整体夹紧力度高,避免了制动鼓中心点偏移,且可适用于不同直径的制动鼓,具有加工精度高、适用范围大且加工效率高的优点。

技术特征:

1.一种制动鼓加工用定位夹紧装置,其特征在于:包括转盘、夹紧定位机构、架设于所述转盘中心上的支撑板和驱动所述转盘自旋转的第一电机,所述夹紧定位机构包括均沿转盘周向均匀布设的一组卡爪、一组定位螺栓和一组用于夹紧法兰部内侧的内夹块,所述内夹块与所述定位螺栓之间呈相互交错排列;所述卡爪安装有支座和一组用于夹紧轮圈部外侧的外夹块,所述外夹块之间设置有呈弧形设置的弹性夹板,所述弹性夹板两侧与卡爪中部之间连接有压缩弹簧;所述支撑板沿转盘径向开设有若干组供定位螺栓安装的定位螺纹孔,所述转盘安装有警报器,所述内夹块与弹性夹板均安装有压力传感器,所述压力传感器电信号连接有外部控制器,所述转盘安装有分别驱动所述支座、内夹块沿转盘径向滑移的第一驱动件和第二驱动件,所述警报器、所述第一驱动件、所述第二驱动件均与所述外部控制器输出端电信号连接。

2.根据权利要求1所述的一种制动鼓加工用定位夹紧装置,其特征在于:所述弹性夹板包括均呈弧形设置的固定夹板和弹性垫,所述弹性垫一侧的中部与所述固定夹板一侧的中部固定连接,所述卡爪的中部可拆卸连接有呈倒t型设置的连接板,所述弹性垫的两端与所述连接板的横端之间通过所述压缩弹簧连接,所述固定夹板另一侧与所述连接板的竖端固定连接,所述弹性垫另一侧开设有防滑纹。

3.根据权利要求1所述的一种制动鼓加工用定位夹紧装置,其特征在于:所述第一驱动件为第一电动缸,所述第一电动缸安装于所述转盘的侧面,所述支座底部安装有第一滑块,所述转盘开设有供所述第一滑块沿转盘径向滑移的第一滑槽,所述第一电动缸的顶杆与所述第一滑块一侧固定连接。

4.根据权利要求1所述的一种制动鼓加工用定位夹紧装置,其特征在于:所述第二驱动件为第二电动缸,所述第二电动缸安装在所述转盘上端的中心位置,所述内夹块底部安装有第二滑块,所述支撑板开设有供所述第二滑块沿转盘径向滑移的第二滑槽,所述第二滑块底部与所述第二电动缸的顶杆之间铰接有连杆,所述转盘和所述第二滑槽均开设有供所述连杆穿过的让位导向孔。

5.根据权利要求1所述的一种制动鼓加工用定位夹紧装置,其特征在于:还包括用于调节所述卡爪高度的高度调节组件,所述支座一侧安装有呈l型设置的支撑座,所述卡爪沿其厚度滑移连接于所述支撑座的竖端一侧,所述高度调节组件包括调节螺栓、第一轴承座和第二轴承座,所述第一轴承座、所述第二轴承座从上到下分别安装于所述支撑座的竖端一侧,所述调节螺栓一端与所述第一轴承座连接,所述调节螺栓一端固定连接有把手,所述卡爪的上端开设有调节螺纹孔;所述调节螺栓另一端穿过所述调节螺纹孔,并与所述第二轴承座连接。

6.根据权利要求5所述的一种制动鼓加工用定位夹紧装置,其特征在于:所述第一轴承座、所述第二轴承座和所述卡爪均位于所述支撑座的横端上方,所述支撑座的横端可拆卸安装有用于支撑制动鼓过渡部的限位支撑块。

7.根据权利要求6所述的一种制动鼓加工用定位夹紧装置,其特征在于:所述限位支撑块套设有防滑垫。

8.根据权利要求1所述的一种制动鼓加工用定位夹紧装置,其特征在于:所述支撑板上沿转盘周向均匀布设有若干组第一刻度槽组和若干组第二刻度槽组,所述第一刻度槽组位于所述定位螺纹孔的一侧,所述第二刻度槽组位于所述内夹块的一侧。

9.根据权利要求1所述的一种制动鼓加工用定位夹紧装置,其特征在于:所述转盘外周面套设有放置废屑飞溅的防护罩,所述夹紧定位机构、所述第一驱动件和所述第二驱动件均位于所述防护罩。

技术总结

本技术公开了一种制动鼓加工用定位夹紧装置,包括转盘、夹紧定位机构、架设于转盘中心上的支撑板和驱动转盘自转的第一电机,夹紧定位机构包括均沿转盘周向均匀布设的一组卡爪、一组定位螺栓和一组与定位螺栓之间呈相互交错排列的内夹块,卡爪装有支座和一组外夹块,外夹块之间设有呈弧形的弹性夹板,弹性夹板两侧与卡爪中部之间连有压缩弹簧;支撑板沿转盘径向设有若干组定位螺纹孔,内夹块与弹性夹板均装有且电信号连有外部控制器的压力传感器,转盘装有警报器、分别驱动支座及内夹块沿转盘径向滑移的第一驱动件和第二驱动件,警报器、第一驱动件、第二驱动件均与外部控制器输出端电信号连接;整体加工精度高,适用范围大且加工效率高。

技术研发人员:李庆金

受保护的技术使用者:福建省升辉机械制造有限公司

技术研发日:20230321

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!