单向编织CFRP蒙皮铆钉孔整体硬质合金刺刀钻孔刀具的制作方法

本技术涉及钻孔刀具领域,特别是一种单向编织cfrp蒙皮铆钉孔整体硬质合金刺刀钻孔刀具。

背景技术:

1、目前,我国飞机制造行业飞机机翼铆钉安装孔的制造工艺绝大部分是采用钻孔—扩孔——铰孔——锪窝,加工孔的尺寸精度低、孔的位置精度低、孔的圆柱度低、孔壁粗糙度值大。

2、现有的钻孔刀具在面对纯单向编织碳纤维材料铆钉孔悬空加工时(孔的出口侧无法垫工艺支撑板),无法对单向编织碳纤维材料进行清晰的切削加工,加工完成后在钻孔出口处有明显的分层和起毛,并且具定中心性能差,这样加工出来的加工孔位置精度低、孔壁表面粗糙、碳纤维材料孔出口处的分层、起毛严重,为解决上述问题特提出此方案。

技术实现思路

1、本实用新型的目的在于提供一种单向编织cfrp蒙皮铆钉孔整体硬质合金刺刀钻孔刀具,解决现有钻孔刀具在面对纯单向编织碳纤维材料铆钉孔悬空加工时,加工出来的加工孔位置精度低、孔壁表面粗糙、碳纤维材料孔出口处的分层、起毛严重的问题。

2、为解决上述的技术问题,本实用新型采用以下技术方案:

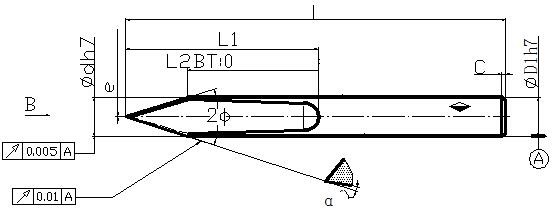

3、一种单向编织cfrp蒙皮铆钉孔整体硬质合金刺刀钻孔刀具,包括刀具本体,所述刀具本体包括钻尖段和钻体段,所述刀具本体除去钻尖段后的扁平面无副后角,留下整个扁后作为刃带,所述刀具本体的切削部是集长钻尖角、带偏心距于一体的扁钻结构,所述偏心距e=0.02~0.06mm,所述刀具本体的钻尖段的钻尖角2φ=28°~36°,后角为α=25°~32°,横刃斜角50°~55°,横刃宽度bk=最薄扁厚。

4、刀具本体选用co6.5超细晶粒硬质合金棒材材料制成,该棒材材质硬度较高,颗粒度比较均匀,耐磨性能良好,很适合做飞机机翼单向编织cfrp蒙皮铆钉孔整体硬质合金刺刀钻孔刀具,留下整个扁后作为刃带能对孔壁起挤压作用以降低孔壁的粗糙度,钻尖带偏心距能起到增大刀具前角的作用;在对纯单向编织碳纤维材料铆钉孔悬空加工时,用该刀具加工出来的加工孔尺寸精度高、孔的位置精度高、孔的圆柱度高、加工孔孔壁粗糙度值小(达可到ra1.6~ra3.2)、能有效减小碳纤维材料孔出口处的分层、起毛,具有性价比高,寿命好等优点。

5、作为本实用新型的进一步优选,所述刀具本体的前、后刀面表面粗糙度达到ra0.2。

6、防止刃口粘屑。

7、作为本实用新型的进一步优选,所述刀具本体的齿数为2齿。

8、与现有技术相比,本实用新型至少能达到以下有益效果中的一项:

9、1、刀具本体选用co6.5超细晶粒硬质合金棒材材料制成,该棒材材质硬度较高,颗粒度比较均匀,耐磨性能良好,很适合做飞机机翼单向编织cfrp蒙皮铆钉孔整体硬质合金刺刀钻孔刀具,留下整个扁后作为刃带能对孔壁起挤压作用以降低孔壁的粗糙度,钻尖带偏心距能起到增大刀具前角的作用;在对纯单向编织碳纤维材料铆钉孔悬空加工时,用该刀具加工出来的加工孔尺寸精度高、孔的位置精度高、孔的圆柱度高、加工孔孔壁粗糙度值小(达可到ra1.6~ra3.2)、能有效减小碳纤维材料孔出口处的分层、起毛,具有性价比高,寿命好等优点。

10、2、刃口不粘屑。

11、3、切削性能和排屑性能好,切削部分的结构强度强。

技术特征:

1.一种单向编织cfrp蒙皮铆钉孔整体硬质合金刺刀钻孔刀具,其特征在于:包括刀具本体,所述刀具本体包括钻尖段和钻体段,所述刀具本体除去钻尖段后的扁平面无副后角,留下整个扁后作为刃带,所述刀具本体的切削部是集长钻尖角与带偏心距于一体的扁钻结构,所述偏心距e=0.02~0.06mm,所述刀具本体的钻尖段的钻尖角2φ=28°~36°,后角为α=25°~32°,横刃斜角50°~55°,横刃宽度bk=最薄扁厚。

2.根据权利要求1所述的单向编织cfrp蒙皮铆钉孔整体硬质合金刺刀钻孔刀具,其特征在于:所述刀具本体的前、后刀面表面粗糙度达到ra0.2。

3.根据权利要求1所述的单向编织cfrp蒙皮铆钉孔整体硬质合金刺刀钻孔刀具,其特征在于:所述刀具本体的齿数为2齿。

技术总结

本技术公开了一种单向编织CFRP蒙皮铆钉孔整体硬质合金刺刀钻孔刀具,包括刀具本体,所述刀具本体包括钻尖段和钻体段,所述刀具本体除去钻尖段后的扁平面无附后角,留下整个扁后作为刃带,所述刀具本体的切削部是集长钻尖角、带偏心距于一体的扁钻结构,所述偏心距e=0.02~0.06mm,所述刀具本体的钻尖段的钻尖角2φ=28°~36°,后角为α=25°~32°,横刃斜角50°~55°,横刃宽度bk=最薄扁厚。解决现有钻孔刀具在面对纯单向编织碳纤维材料铆钉孔悬空加工时,加工出来的加工孔位置精度低、孔壁表面粗糙、碳纤维材料孔出口处的分层、起毛严重的问题。

技术研发人员:王良明,时世荣,何亮

受保护的技术使用者:成都长城切削刀具有限责任公司

技术研发日:20230328

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!