一种切削液过滤装置的制作方法

本技术涉及过滤设备,具体涉及一种切削液过滤装置。

背景技术:

1、金属切削加工液(简称切削液)在切削过程中具有润滑作用,可以减小前刀面与切屑,后刀面与已加工表面间的摩擦,形成部分润滑膜,从而减小切削力、摩擦和功率消耗,降低刀具与工件坯料摩擦部位的表面温度和刀具磨损,改善工件材料的切削加工性能;切削液还具有冷却作用,通过切削液和因切削而发热的刀具(或砂轮)、切屑和工件间的对流和汽化作用把切削热从刀具和工件处带走,从而有效地降低切削温度,减少工件和刀具的热变形,保持刀具硬度,提高加工精度和刀具耐用度。为了降低加工成本,切削液需要循环使用,因此切削液需要进行回收,由于切削液在多次使用过程中会将加工过程中所产生的碎屑、油污等杂质引入其中,若不对其进行处理,势必会对切削液的使用效果产生不良的影响。通常会设置一个过滤冷却装置对带切屑的切削液进行过滤和冷却,以节约资源,从而降低生产成本,现有技术中,切削液在过滤箱内流速太快,无法有效降温,降低了切削液的降温效率,且随着使用时间的增加碎屑会附着至过滤板上,易造成堵塞,影响过滤效果。如中国专利公开号为cn207223545u公开了一种数控机床切削液过滤循环冷却系统,该专利中在实际使用过程中存在以下问题:该数控机床切削液过滤循环冷却系统通过带喷嘴的喷淋管道将切削液雾化来达到降温冷却的效果,该装置对切削液的冷却效果不太理想,经降温冷却的切削液可能仍具有较高的温度,影响切削液使用效果。

技术实现思路

1、为了解决上述问题,本实用新型提供了一种切削液过滤装置。

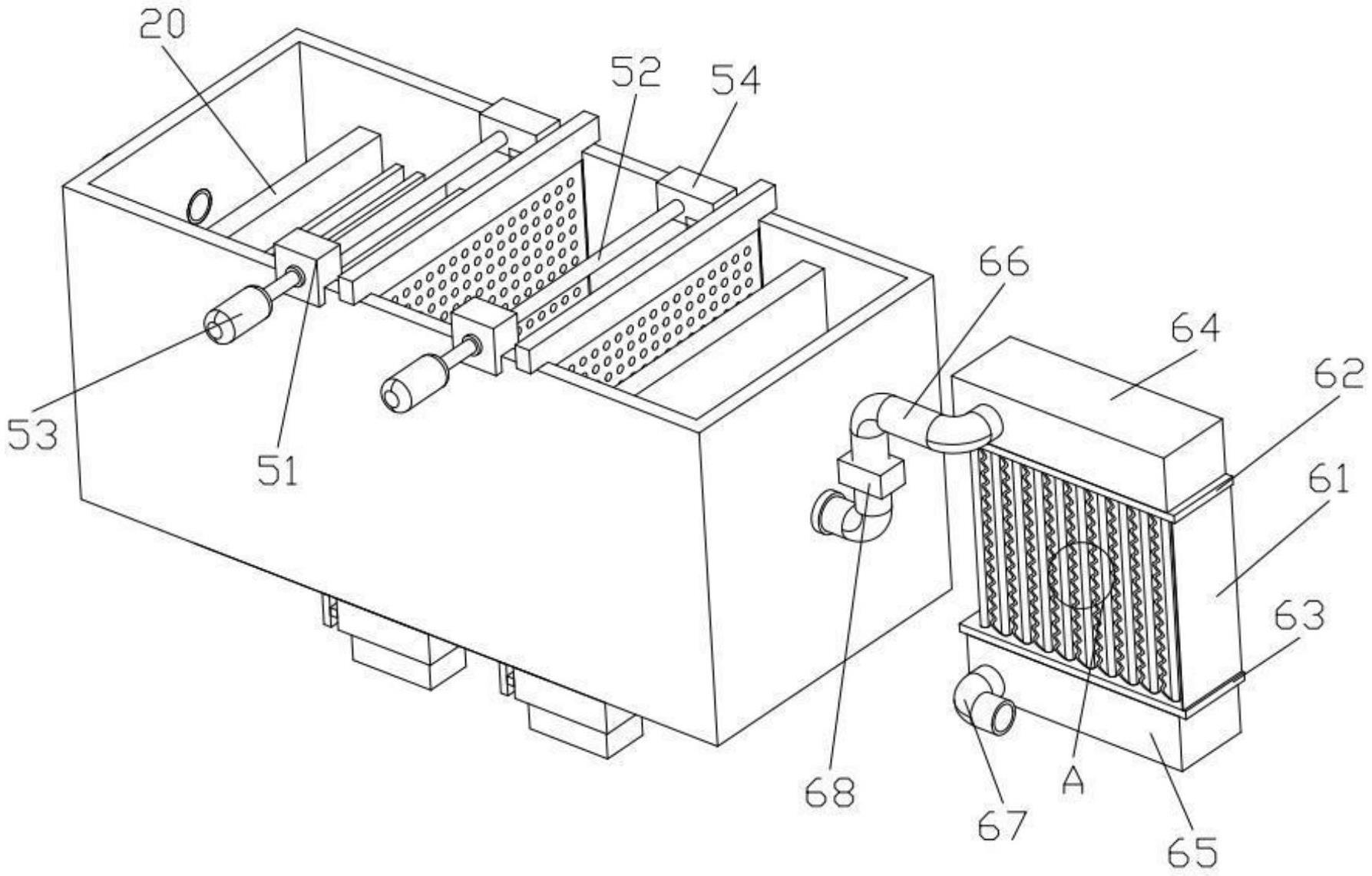

2、本实用新型采用如下方案实现:一种切削液过滤装置,包括过滤箱,具有用于容纳待处理切削液的容纳腔,与所述容纳腔连通的进液口和排液口;挡板,设置于所述过滤箱容纳腔内,所述挡板与所述过滤箱容纳腔底部之间具有间隔,所述挡板设置于所述进液口所在的一侧;过滤板,设置于所述过滤箱容纳腔内;防堵组件,设置于所述过滤箱容纳腔内,与所过滤板相邻设置;散热组件,用于对过滤后的切削液进行散热处理,所述散热组件与所述过滤箱连通;吸油件,设置于所述挡板远离所述进液口的一侧。本实用新型通过在过滤箱内设置挡板达到降低切削液流速的目的,由于油污与切削液的密度不同,回收的切削液从进液口流入冲击在挡板上后,切削液与油污会分离,吸油件可对回收的切削液中的油污进行去除。通过防堵组件清扫过滤板表面,避免长时间使用造成过滤板堵塞。设置的散热组件让切削液可以更快的进行散热,进一步提高了切削液的冷却效率。

3、进一步的,所述过滤箱内至少设置有两组过滤板,每组所述过滤板对应设置有一所述防堵组件,对应所述防堵组件的下方设置有杂质出口,所述杂质出口设置于所述过滤箱的底部。

4、进一步的,所述防堵组件包括设置于所述过滤箱顶面的安装块,所述安装块的表面贯穿设置有滑杆,所述滑杆远离所述安装块的一端设置有控制杆,所述滑杆上设置有毛刷。

5、进一步的,所滑杆与所述安装块滑动连接,所述滑杆为圆柱体结构。

6、进一步的,所述散热组件包括侧板,设置于所述侧板上端的上基板,设置于所述侧板下端的下基板,设置于所述上基板上方的上液箱,设置于所述上液箱一侧的进液管,设置于所述下基板下方的下液箱,设置于所述下液箱一侧的出液管,以及连通所述上液箱与所述下液箱的散热板,所述进液管的另一端与所述排液口连接,所述进液管上设置有增压泵。

7、进一步的,所述上基板和所述下基板上均设置有多个等距排布的连接槽,所述上基板上的所述连接槽与所述下基板上的所述连接槽的位置一一对应设置。

8、进一步的,任意两个所述散热板之间均设置有散热片,所述散热片为波浪形。

9、进一步的,所述切削液装置包括多个间隔设置的所述吸油件。

10、进一步的,所述过滤箱的内侧壁设置有插槽,所述过滤板与所述插槽滑动连接。

11、进一步的,所述过滤箱容纳腔内设置有隔板,所述隔板与所述过滤箱容纳腔底部之间具有间隔,所述隔板设置于所述排液口所在的一侧。

12、对比现有技术,本实用新型具有以下有益效果:

13、本实用新型通过在过滤箱内设置挡板达到降低切削液流速的目的,由于油污与切削液的密度不同,回收的切削液从进液口流入冲击在挡板上后,切削液与油污会分离,吸油件可对回收的切削液中的油污进行去除。通过防堵组件清扫过滤板表面,避免长时间使用造成过滤板堵塞。切削液从上液箱流动至下液箱时,散热片可进一步配合,让切削液可以更快的进行散热,进一步提高了切削液的冷却效率。

技术特征:

1.一种切削液过滤装置,其特征在于,包括

2.根据权利要求1所述的切削液过滤装置,其特征在于, 所述过滤箱内至少设置有两组过滤板,每组所述过滤板对应设置有一所述防堵组件,对应所述防堵组件的下方设置有杂质出口,所述杂质出口设置于所述过滤箱的底部。

3.根据权利要求1所述的切削液过滤装置,其特征在于,所述防堵组件包括设置于所述过滤箱顶面的安装块,所述安装块的表面贯穿设置有滑杆,所述滑杆远离所述安装块的一端设置有控制杆,所述滑杆上设置有毛刷。

4.根据权利要求3所述的切削液过滤装置,其特征在于,所滑杆与所述安装块滑动连接,所述滑杆为圆柱体结构。

5.根据权利要求1所述的切削液过滤装置,其特征在于,所述散热组件包括侧板,设置于所述侧板上端的上基板,设置于所述侧板下端的下基板,设置于所述上基板上方的上液箱,设置于所述上液箱一侧的进液管,设置于所述下基板下方的下液箱,设置于所述下液箱一侧的出液管,以及连通所述上液箱与所述下液箱的散热板,所述进液管的另一端与所述排液口连接,所述进液管上设置有增压泵。

6.根据权利要求5所述的切削液过滤装置,其特征在于,所述上基板和所述下基板上均设置有多个等距排布的连接槽,所述上基板上的所述连接槽与所述下基板上的所述连接槽的位置一一对应设置。

7.根据权利要求5所述的切削液过滤装置,其特征在于,任意两个所述散热板之间均设置有散热片,所述散热片为波浪形。

8.根据权利要求1所述的切削液过滤装置,其特征在于,所述切削液装置包括多个间隔设置的所述吸油件。

9.根据权利要求1所述的切削液过滤装置,其特征在于,所述过滤箱的内侧壁设置有插槽,所述过滤板与所述插槽滑动连接。

10.根据权利要求1所述的切削液过滤装置,其特征在于,所述过滤箱容纳腔内设置有隔板,所述隔板与所述过滤箱容纳腔底部之间具有间隔,所述隔板设置于所述排液口所在的一侧。

技术总结

本技术涉及一种切削液过滤装置,包括具有容纳腔的过滤箱,与容纳腔连通的进液口和排液口,设置于过滤箱内的挡板,挡板与过滤箱底部之间具有间隔,挡板设置于进液口所在的一侧,设置于过滤箱内的过滤板,设置于过滤箱内的防堵组件,与过滤箱连通的散热组件,设置于挡板远离所述进液口一侧的吸油件。本技术通过在过滤箱内设置挡板达到降低切削液流速的目的,由于油污与切削液的密度不同,回收的切削液从进液口流入冲击在挡板上后,切削液与油污会分离,吸油件可对回收的切削液中的油污进行去除。通过防堵组件清扫过滤板表面,避免长时间使用造成过滤板堵塞。设置的散热组件让切削液可以更快的进行散热,进一步提高切削液的冷却效率。

技术研发人员:赖高平,朱穗涛,邓小成

受保护的技术使用者:惠州市绿志岛工业材料有限公司

技术研发日:20230329

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!