拉深模具的制作方法

本技术涉及模具,尤其涉及一种拉深模具。

背景技术:

1、在钣金模具冲压技术中,特别是对于拉伸模具,经常遇到拉伸壁厚达不到要求,或者脱料不顺畅甚至完全无法脱料导致产品卡死的现象。

2、在电池单体中,壳体内部的电极组件一般通过连接部件与端盖上的电极端子链接,已将内部的电流传输至电极端子上,为了保证连接部件的稳定性,产品的壁厚要求就特别高。

3、现有技术中的拉伸模具在冲压材料的成型过程中,为方便冲压材料的上下模脱料,一般是上模的脱料板向下压住冲压材料,下模内的内脱件始终向上顶住冲压材料。其存在的至少一个缺陷是:冲压材料在其成型过程中受到脱料板的下压力、内脱件的上压力,受到阻力的冲压材料在成型过程中无法自由流动和均匀收缩,最终易出现产品壁厚不达标、产品报废率较高、无法送料、不能正常生产的情况。

技术实现思路

1、本实用新型要解决的技术问题在于,提供一种改进的拉深模具。

2、本实用新型解决其技术问题所采用的技术方案是:提供一种拉深模具,其包括可上下开合的上模组件和下模组件、脱料滑块、下模脱料组件;

3、所述上模组件包括用于在冲压材料上挤压出凸包的成型冲头、与所述成型冲头活动配合以将冲压材料从成型冲头上推离的刮料板;

4、所述下模组件上开设有为冲压材料上的凸包成型预留空间的成型腔,所述脱料滑块滑动配合在所述成型腔内;所述下模脱料组件设置在所述下模组件上并与所述上模组件联动连接,可伸缩地支撑所述脱料滑块;

5、在合模状态,所述上模组件与所述下模组件压合对接,所述下模脱料组件受所述上模组件抵压处于回缩状态,解除对所述脱料滑块的支撑,所述脱料滑块落入所述成型腔的腔底;

6、在开模状态,所述上模组件与所述下模组件相分离,所述下模脱料组件复位顶起所述脱料滑块,所述脱料滑块的底部与所述成型腔的腔底分离。

7、优选地,所述下模脱料组件包括设置在所述下模组件上远离所述上模组件一侧的支承板、分别穿设于所述下模组件且一端连接在所述支承板上的第一顶杆和第二顶杆、以及设置在所述支承板与所述下模组件之间的第一弹性部件;

8、所述第一顶杆的相对另一端相对凸出于所述下模组件上朝向所述上模组件的表面,所述第二顶杆在所述第一顶杆的一侧并位于所述成型腔的下方;

9、在所述合模状态,所述第一顶杆的相对另一端受所述上模组件抵压,所述第二顶杆与所述成型腔的腔底间隔分离;

10、在所述开模状态,所述第一顶杆的相对另一端与所述上模组件分离,所述脱料滑块的底部支撑在所述第二顶杆的相对另一端上。

11、优选地,所述下模组件包括沿远离所述上模组件的一侧依次叠设的下模板、下垫板、下模座、下垫脚、下托板、以及穿设于所述下模板且以其底部支撑在所述下垫板上的成型镶件,所述成型腔开设在所述成型镶件上。

12、优选地,所述下模座和下托板之间形成有用于收容所述支承板的收容空间。

13、优选地,所述下垫板和下模座上同轴开设有与所述成型腔相连通的通孔,所述第二顶杆穿设于所述通孔。

14、优选地,所述通孔的周向尺寸小于所述成型腔的周向尺寸。

15、优选地,所述上模组件还包括沿远离所述下模组件的方向依次叠设的上脱板、上脱背板、上夹板、上垫板、上模座;

16、所述成型冲头穿设于所述上脱板;

17、在所述合模状态,所述刮料板与所述上脱板抵接,所述成型冲头相对所述刮料板上朝向所述下模组件的表面伸出;

18、在所述开模状态,所述刮料板与所述上脱板为间隔设置,所述成型冲头与所述刮料板上朝向所述下模组件的表面齐平。

19、优选地,所述上脱板上开设有与所述刮料板的形状尺寸对应的凹槽。

20、优选地,所述上模组件还包括设置在所述成型冲头的一侧且穿设于所述刮料板的第二弹性部件。

21、优选地,所述下模组件上开设有供所述第二弹性部件伸入的收容腔。

22、本实用新型至少具有以下有益效果:在冲压材料的拉伸成型过程中,下模脱料机构处于回缩状态,对所述脱料滑块没有支撑,脱料滑块是未生效的,同时刮料板与成型冲头是可相对活动的,使得拉伸过程中冲压材料可不受阻力地均匀自由流动和均匀收缩,保证了拉伸成型后的冲压材料壁厚均匀,有效提升了成型后的冲压材料产品质量。

技术特征:

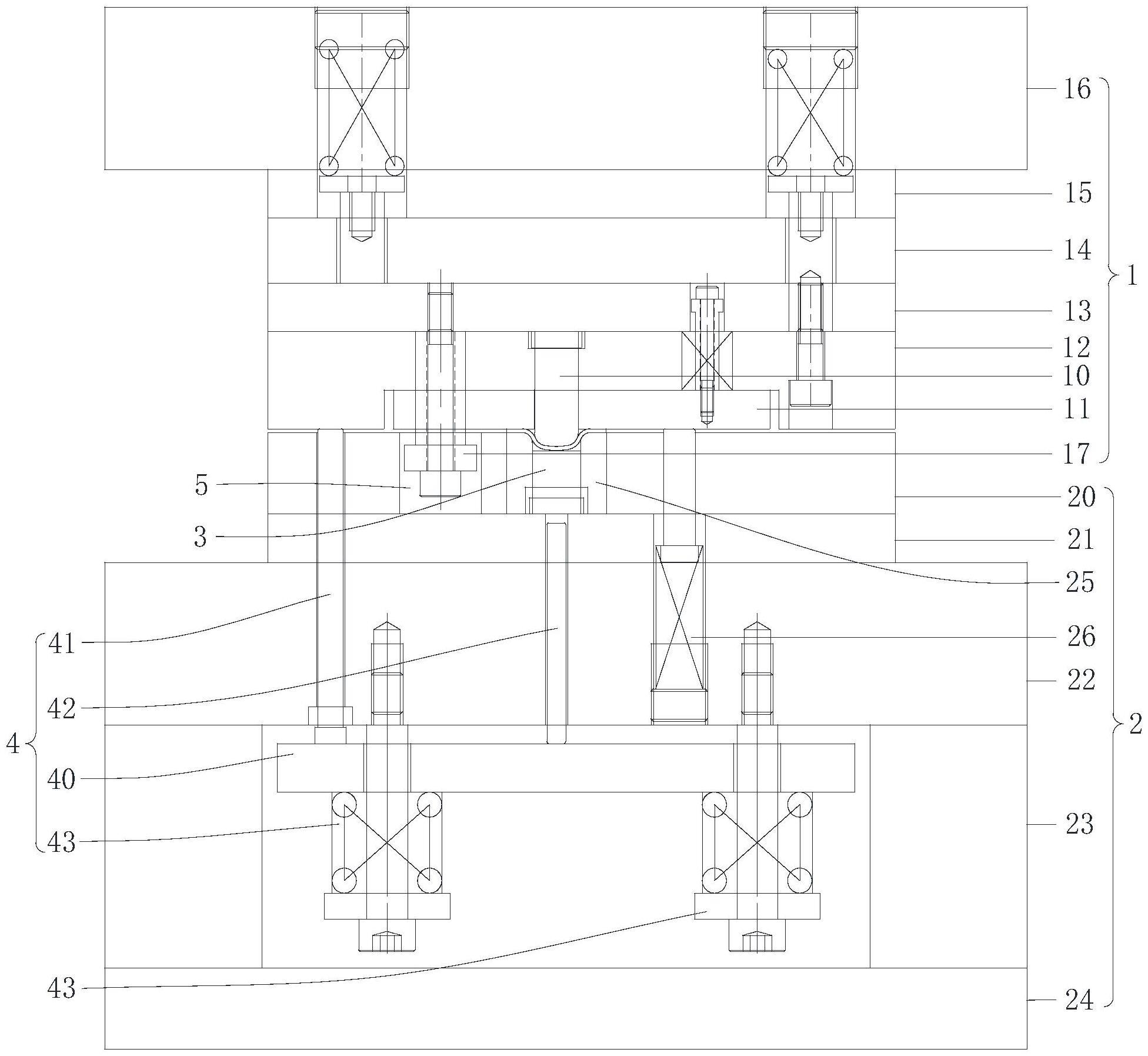

1.一种拉深模具,其特征在于,包括可上下开合的上模组件(1)和下模组件(2)、脱料滑块(3)、下模脱料组件(4);

2.根据权利要求1所述的拉深模具,其特征在于,所述下模脱料组件(4)包括设置在所述下模组件(2)上远离所述上模组件(1)一侧的支承板(40)、分别穿设于所述下模组件(2)且一端连接在所述支承板(40)上的第一顶杆(41)和第二顶杆(42)、以及设置在所述支承板(40)与所述下模组件(2)之间的第一弹性部件(43);

3.根据权利要求2所述的拉深模具,其特征在于,所述下模组件(2)包括沿远离所述上模组件(1)的一侧依次叠设的下模板(20)、下垫板(21)、下模座(22)、下垫脚(23)、下托板(24)、以及穿设于所述下模板(20)且以其底部支撑在所述下垫板(21)上的成型镶件(25),所述成型腔开设在所述成型镶件(25)上。

4.根据权利要求3所述的拉深模具,其特征在于,所述下模座(22)和下托板(24)之间形成有用于收容所述支承板(40)的收容空间。

5.根据权利要求3所述的拉深模具,其特征在于,所述下垫板(21)和下模座(22)上同轴开设有与所述成型腔相连通的通孔,所述第二顶杆(42)穿设于所述通孔。

6.根据权利要求5所述的拉深模具,其特征在于,所述通孔的周向尺寸小于所述成型腔的周向尺寸。

7.根据权利要求1-6任一项所述的拉深模具,其特征在于,所述上模组件(1)还包括沿远离所述下模组件(2)的方向依次叠设的上脱板(12)、上脱背板(13)、上夹板(14)、上垫板(15)、上模座(16);

8.根据权利要求7所述的拉深模具,其特征在于,所述上脱板(12)上开设有与所述刮料板(11)的形状尺寸对应的凹槽。

9.根据权利要求1-6任一项所述的拉深模具,其特征在于,所述上模组件(1)还包括设置在所述成型冲头(10)的一侧且穿设于所述刮料板(11)的第二弹性部件(17)。

10.根据权利要求9所述的拉深模具,其特征在于,所述下模组件(2)上开设有供所述第二弹性部件(17)伸入的收容腔。

技术总结

本技术公开了一种拉深模具,其包括可上下开合的上模组件和下模组件、脱料滑块、下模脱料组件;上模组件包括成型冲头、与成型冲头活动配合以将冲压材料从成型冲头上推离的刮料板;下模组件上开设有成型腔,脱料滑块滑动配合在成型腔内;下模脱料组件设置在下模组件上并与上模组件联动连接,可伸缩地支撑脱料滑块;在合模状态,上模组件与下模组件压合对接,下模脱料组件受上模组件抵压解除对脱料滑块的支撑;在开模状态,上模组件与下模组件相分离,下模脱料组件复位顶起脱料滑块。本技术的拉深模具在拉伸过程中冲压材料可不受阻力地均匀自由流动和均匀收缩,保证了拉伸成型后的冲压材料壁厚均匀,有效提升了成型后的冲压材料产品质量。

技术研发人员:刘照洲,伍志钢,黄翼

受保护的技术使用者:深圳市飞荣达科技股份有限公司

技术研发日:20230331

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!