数控车床用中心架的制作方法

本技术涉及车床加工,具体涉及数控车床用中心架。

背景技术:

1、大型曲轴数控车床在加工曲轴主轴颈及开档时,按照规定的吃刀量进行车削,主轴颈车圆后振动较大,造成加工产品表面粗糙度差,并且频繁出现扎刀现象,在加工某出口曲轴主轴颈r时振动大,加工精度无法达到工艺要求。

2、对可能引起上述现象的原因进行排查分析后,发现中心架支撑装置存在问题,其中中心架架体与普通车床一样采用的上下对开式,正上方一支撑,下方两支撑,三支撑呈120度分布。支撑套装在架体内,支撑范围可用手柄调节,每件支撑套上装一个调心滚子轴承。加工曲轴时,调心滚子轴承与曲轴接触并起支撑作用,由于该调心滚子轴承的外圈壁薄,属于薄壁轴承,在工作状态下,其承受径向负荷且为点受力,曲轴的重量及曲轴旋转的离心力的合力超过了轴承外圈在点受力情况下的承载力,外圈受力点a将产生弹性变形,从而引起旋转的曲轴产生振动大的现象,影响曲轴的加工质量。

3、现有技术中提出了公开号为cn204053502u的中国专利,来解决上述存在的技术问题,该专利文献所公开的技术方案如下:一种大型曲轴数控车床的中心架,属于曲轴数控车床技术领域。本实用新型的大型曲轴数控车床的中心架,包括由上体和下体组成的架体,在架体上连接有呈120°分布的三个支撑套,其中每个支撑套的端部上安设有双列短圆柱滚子轴承。本实用新型的大型曲轴数控车床的中心架,可使精加工曲轴的主轴颈、开档面、过渡圆角r、曲柄倒角等都达到了工艺要求,提高了曲轴的加工精度,扩大了曲轴的产能,经过长期的试验可知,本实用新型完全消除了加工曲轴时的振动现象。

4、该现有技术在实际使用过程中虽然能使精加工曲轴的主轴颈、开档面、过渡圆角r、曲柄倒角等都达到了工艺要求,提高了曲轴的加工精度,扩大了曲轴的产能,但是需要依次拧紧两个半圆框两侧的紧固螺栓和紧固螺母才能对工件进行固定,在紧固螺栓与紧固螺母配合的过程中,操作较为繁琐,且每次针对不同直径的待加工件进行定位时,均需要重新拧紧紧固螺栓和紧固螺母,进一步地影响了中心架对加工件的辅助加工效率。

技术实现思路

1、本实用新型的目的在于提供数控车床用中心架,以解决上述背景技术中提出的问题。

2、为解决上述技术问题,本实用新型所采用的技术方案是:

3、数控车床用中心架,包括主体装置,所述主体装置包括支撑单元、夹持单元和限位固定单元。

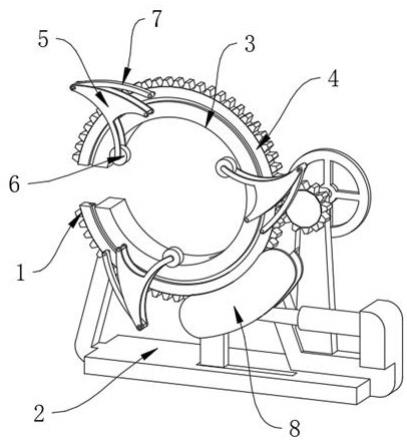

4、所述支撑单元包括支撑架和辅助支撑杆,所述夹持单元包括c型安装架、c型弧齿、夹持架、轴轮、推送弧杆、转动齿轮和转动盘,所述限位固定单元包括限位架板、限位弧齿和液压杆。

5、所述c型安装架位于所述c型弧齿的内部,所述支撑架位于所述c型弧齿的下方,所述夹持架、轴轮和推送弧杆位于所述c型安装架的正面。

6、采用上述技术方案,该方案中利用夹持单元中c型安装架、c型弧齿、夹持架、轴轮、推送弧杆和转动齿轮的配合使用,使得使用者仅需转动转动盘到指定圈数即可完成三组轴轮对物料的夹持工作,避免了现有技术中需要连续调节多组紧固螺栓和紧固螺母才能达到夹持效果的问题,进而提升了中心架对加工工件的辅助加工效率。

7、本实用新型技术方案的进一步改进在于:所述c型弧齿的内壁开设有内置环槽,所述c型弧齿的内壁与所述c型安装架的外壁滑动连接,所述c型安装架的外壁固定连接有贴合环,所述贴合环的上下两面均转动连接有滚珠,所述贴合环的外壁与所述内置环槽的内部活动连接。

8、采用上述技术方案,该方案中利用c型弧齿、贴合环、滚珠和c型弧齿上开设有内置环槽的配合使用,使得c型安装架在转动过程中更为平滑快速,进而使得夹持架、轴轮和推送弧杆的转动角度调节的更为精准。

9、本实用新型技术方案的进一步改进在于:所述c型安装架的正面与所述夹持架一端背面转动连接,所述夹持架的一端内壁与所述推送弧杆的一端转动连接,所述推送弧杆的另一端背面与所述c型弧齿的正面转动连接,所述夹持架的另一端内壁与所述轴轮的外壁转动连接。

10、本实用新型技术方案的进一步改进在于:所述c型弧齿的外壁与所述转动齿轮的外壁齿接,所述转动齿轮的一端与所述转动盘的一侧中心处固定连接,所述转动齿轮的一端外壁与所述辅助支撑杆的顶端内壁转动连接,所述辅助支撑杆的底端与所述支撑架的上表面固定连接。

11、本实用新型技术方案的进一步改进在于:所述c型弧齿的外壁与位于所述转动齿轮下方限位弧齿的一侧啮合,所述限位弧齿的两侧与所述限位架板的内壁固定连接,所述限位弧齿的一侧与所述液压杆的一端固定连接。

12、本实用新型技术方案的进一步改进在于:所述支撑架的上表面开设有横移滑槽,所述限位弧齿的底端外壁与所述横移滑槽的内壁滑动连接。

13、采用上述技术方案,该方案中利用支撑架、限位架板、限位弧齿及支撑架上开设的横移滑槽的配合使用,对限位弧齿的移动进行导向和限位,保证限位弧齿与c型弧齿能够快速准确地对接,进而能够保证三组轴轮夹持过程中的稳定性。

14、本实用新型技术方案的进一步改进在于:所述夹持架、轴轮和推送弧杆的数量均为三组,且等距环形均分于所述c型安装架的正面。

15、由于采用了上述技术方案,本实用新型相对现有技术来说,取得的技术进步是:

16、本实用新型提供数控车床用中心架,利用夹持单元中c型安装架、c型弧齿、夹持架、轴轮、推送弧杆和转动齿轮的配合使用,使得使用者仅需转动转动盘到指定圈数即可完成三组轴轮对物料的夹持工作,避免了现有技术中需要连续调节多组紧固螺栓和紧固螺母才能达到夹持效果的问题,进而提升了中心架对加工工件的辅助加工效率。

17、本实用新型提供数控车床用中心架,利用c型弧齿、贴合环、滚珠和c型弧齿上开设有内置环槽的配合使用,使得c型安装架在转动过程中更为平滑快速,进而使得夹持架、轴轮和推送弧杆的转动角度调节的更为精准。

18、本实用新型提供数控车床用中心架,利用支撑架、限位架板、限位弧齿及支撑架上开设的横移滑槽的配合使用,对限位弧齿的移动进行导向和限位,保证限位弧齿与c型弧齿能够快速准确地对接,进而能够保证三组轴轮夹持过程中的稳定性。

技术特征:

1.数控车床用中心架,包括主体装置(1),其特征在于:所述主体装置(1)包括支撑单元、夹持单元和限位固定单元;

2.根据权利要求1所述的数控车床用中心架,其特征在于:所述c型弧齿(4)的内壁开设有内置环槽(15),所述c型弧齿(4)的内壁与所述c型安装架(3)的外壁滑动连接,所述c型安装架(3)的外壁固定连接有贴合环(16),所述贴合环(16)的上下两面均转动连接有滚珠(17),所述贴合环(16)的外壁与所述内置环槽(15)的内部活动连接。

3.根据权利要求1所述的数控车床用中心架,其特征在于:所述c型安装架(3)的正面与所述夹持架(5)一端背面转动连接,所述夹持架(5)的一端内壁与所述推送弧杆(7)的一端转动连接,所述推送弧杆(7)的另一端背面与所述c型弧齿(4)的正面转动连接,所述夹持架(5)的另一端内壁与所述轴轮(6)的外壁转动连接。

4.根据权利要求1所述的数控车床用中心架,其特征在于:所述c型弧齿(4)的外壁与所述转动齿轮(13)的外壁齿接,所述转动齿轮(13)的一端与所述转动盘(14)的一侧中心处固定连接,所述转动齿轮(13)的一端外壁与所述辅助支撑杆(12)的顶端内壁转动连接,所述辅助支撑杆(12)的底端与所述支撑架(2)的上表面固定连接。

5.根据权利要求1所述的数控车床用中心架,其特征在于:所述c型弧齿(4)的外壁与位于所述转动齿轮(13)下方限位弧齿(9)的一侧啮合,所述限位弧齿(9)的两侧与所述限位架板(8)的内壁固定连接,所述限位弧齿(9)的一侧与所述液压杆(11)的一端固定连接。

6.根据权利要求1所述的数控车床用中心架,其特征在于:所述支撑架(2)的上表面开设有横移滑槽(10),所述限位弧齿(9)的底端外壁与所述横移滑槽(10)的内壁滑动连接。

7.根据权利要求1所述的数控车床用中心架,其特征在于:所述夹持架(5)、轴轮(6)和推送弧杆(7)的数量均为三组,且等距环形均分于所述c型安装架(3)的正面。

技术总结

本技术公开了数控车床用中心架,涉及车床加工技术领域,包括主体装置,所述主体装置包括支撑单元、夹持单元和限位固定单元,所述支撑单元包括支撑架和辅助支撑杆,所述夹持单元包括C型安装架、C型弧齿、夹持架、轴轮、推送弧杆、转动齿轮和转动盘,所述限位固定单元包括限位架板、限位弧齿和液压杆。本技术通过利用夹持单元中C型安装架、C型弧齿、夹持架、轴轮、推送弧杆和转动齿轮的配合使用,使得使用者仅需转动转动盘到指定圈数即可完成三组轴轮对物料的夹持工作,避免了现有技术中需要连续调节多组紧固螺栓和紧固螺母才能达到夹持效果的问题,进而提升了中心架对加工工件的辅助加工效率。

技术研发人员:赵志国,秦令坦,陈兆文,李峰伦

受保护的技术使用者:山东华颂北理智能科技有限公司

技术研发日:20230415

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!