一种多丝激光熔丝沉积头的制作方法

本技术涉及激光增材制造领域,尤其涉及一种多丝激光熔丝沉积装置。

背景技术:

1、激光增材制造技术是一项集计算机、数控、材料、激光等于一体的新型先进制造技术,该技术运用“离散-堆积”的增材制造原理,创形与创性并行,通过高能激光束将材料进行逐行逐层叠加,直至制造出完整的三维实体零件。随着激光先进增材制造技术的发展,不仅有效而精准地将设计思想转变为实体,更提供了一种高效率低成本的实现手段。

2、当前,激光增材制造技术广泛应用于航空航天、汽车、电力、航空、冶金、石油及航海等行业;国内外科研机构和企业院所关于激光熔覆送粉沉积工艺和激光熔丝沉积工艺的研究和应用基本上处于并行关系,在激光熔覆送粉沉积工艺和激光熔丝沉积工艺的开发和应用上各有侧重独立发展。

3、其中,激光熔丝沉积方法是以高能激光束为能量源,以金属丝材为原材料,在基板上层层叠加沉积金属材料的成型技术,现有技术cn105499791a公开了一种分束激光聚焦同轴熔丝激光头和激光同轴熔丝成形设备,其通过设置分束透镜将一束激光分为多束,在多束激光之间形成一个无激光区域,从而可以利用导丝管将金属丝材的同轴送入,进而解决了侧向送丝沉积熔道各向异性的技术问题,然而,该技术为单丝沉积技术,其沉积效率相对较低;现有技术cn218311544u公开了一种激光焊接单摆双送丝焊接头,其通过双丝送丝结构有效提高了沉积效率,但是由于双丝送丝机旁置于手持单摆焊接头的一侧,其存在沉积熔道各向异性的技术问题,严重影响增材制造的效率以及质量,基于此,如何提供一种能够改善甚至避免沉积熔道各向异性且沉积效率更高的多丝激光熔丝沉积装置是本领域技术人员亟待解决的技术问题。

技术实现思路

1、本实用新型的目的是解决上述技术问题,提供一种多丝激光熔丝沉积头,通过对多丝送丝头以及调节机构进行改进,提供一种能够改善甚至避免沉积熔道各向异性且沉积效率更高的多丝激光熔丝沉积装置。

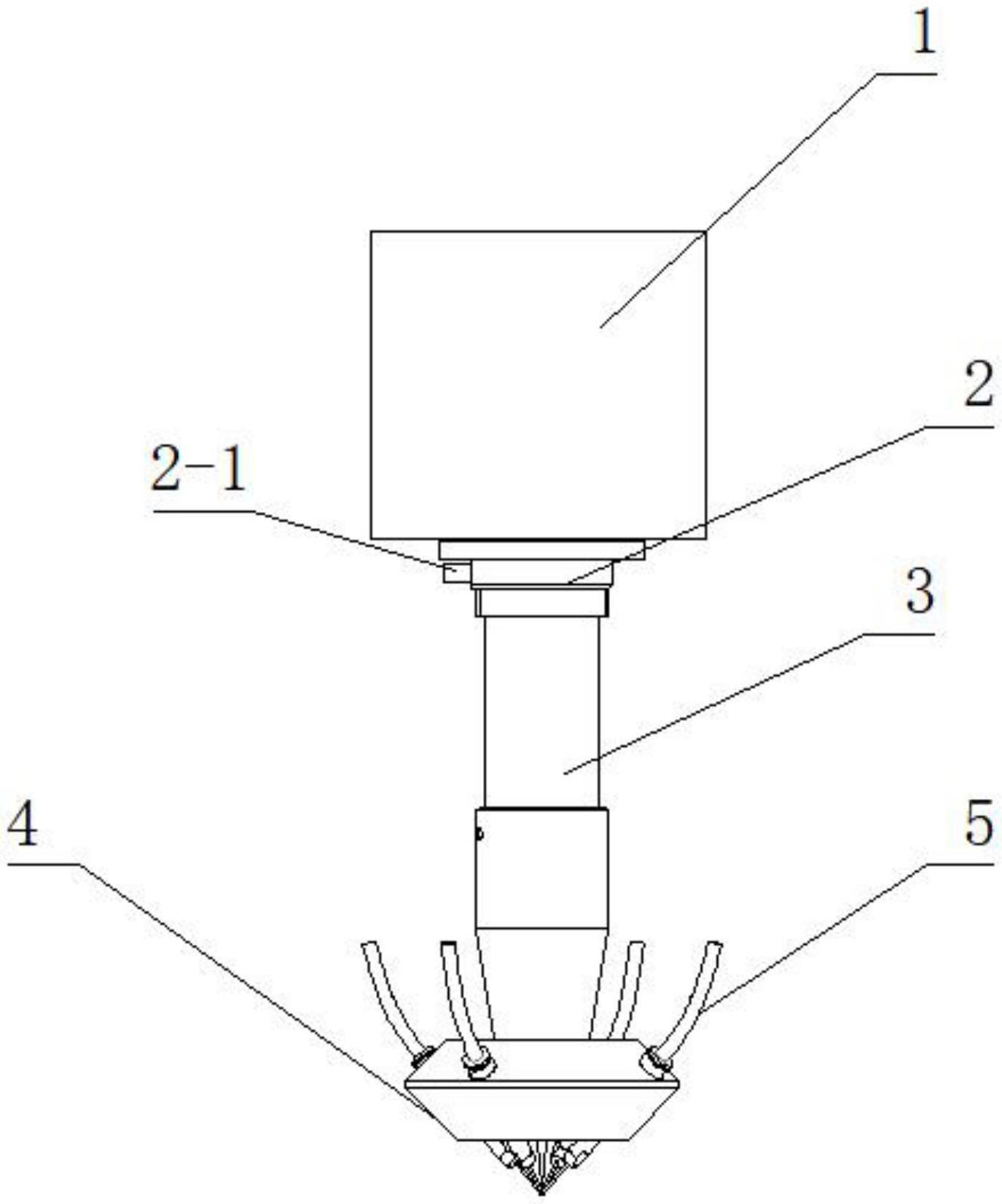

2、为实现上述目的,本实用新型提供了如下方案:本实用新型提供一种多丝激光熔丝沉积头,包括依次同轴连接的氩气保护座、轴向调节机构和多丝送丝头,所述多丝送丝头沿其轴向方向设置有用于激光通过的中心通孔,所述中心通孔的周围均布有若干送丝通道,所述送丝通道至少设有3条,且其延长线交汇于一点,所述氩气保护座的一端固定于激光摆动焊接头的保护镜片下方,所述轴向调节机构包括第一管件和沿所述第一管件轴向移动的第二管件,所述氩气保护座的另一端与所述第一管件的一端连接,所述第一管件的另一端套设于所述第二管件一端的内部,所述第一管件和所述第二管件通过锁紧结构连接,所述第二管件的另一端与所述多丝送丝头相连。

3、优选地,所述送丝通道设置有4个。

4、优选地,所述氩气保护座的侧壁上设置有进气口。

5、优选地,所述第一管件与所述第二管件之间设置有径向密封圈。

6、优选地,所述第一管件和所述第二管件上设置有相互匹配的螺纹,所述第一管件和所述第二管件通过螺纹结构锁紧。

7、优选地,所述第二管件的侧壁上设置有锁紧螺钉,所述第一管件和所述第二管件之间通过螺钉结构锁紧。

8、优选地,所述送丝通道沿送丝方向依次包括粗径段、过渡段和细径段,所述细径段的直径与焊丝直径相匹配。

9、优选地,所述送丝通道的内部可拆卸连接有快速接头、送丝嘴,所述不同规格型号的焊丝直接通过快速接头插入送丝嘴,所述送丝嘴的出丝端的内径与焊丝直径相匹配。

10、优选地,所述快速接头和所述送丝通道螺纹连接,所述送丝嘴和所述送丝通道螺纹连接。

11、优选地,所述送丝通道相对于光束轴向位置的夹角角度为40°-80°。

12、本实用新型相对于现有技术取得了以下技术效果:

13、1、本实用新型中的多丝激光熔丝沉积头包括依次同轴连接的氩气保护座、轴向调节机构和多丝送丝头,其中,多丝送丝头沿其轴向方向设置有用于激光通过的中心通孔,中心通孔的周围均布有若干倾斜设置的送丝通道,焊丝穿过送丝通道,并在送丝通道的导向限位作用下交汇于一点,多条送丝通道同步或顺序出丝,使其具有更强的增材制造能力与焊缝填充能力,进而可有效提高沉积或者焊接效率。

14、此外,氩气保护座的一端固定于激光摆动焊接头的保护镜片下方,轴向调节机构包括第一管件和沿第一管件轴向移动的第二管件,氩气保护座的另一端与第一管件的一端连接,第一管件的另一端套设于第二管件一端的内部,第一管件和第二管件通过锁紧结构连接,第二管件的另一端与多丝送丝头相连,作业过程中,通过使第二管件相较于第一管件沿轴向移动,来调节多丝送丝头与激光摆动头之间的距离,进而调整多丝交点与激光焦点的相对位置,需要指出的是:在第一管件的限位作用下,无论第二管件如何调整,其轴向位置始终不变,使得多丝交点始终沿第一管件的轴向方向移动,进而保证上述调整过程中,激光光斑的中心位置始终与多丝交点的中心位置重合,如此,可通过上述调节使得多条焊丝均匀分布于激光光斑的四周,且激光束与多条焊丝相接触,沉积过程中,多条焊丝从不同的方向以相同的角度延伸至激光光束,进而改善甚至避免了单侧送丝时由于送丝方向导致的沉积熔道各向异性的问题。

15、2、本实用新型中的焊丝的送丝角度只受送丝通道的倾斜角度的影响,因此,第二管件相对与第一管件移动过程中不会对焊丝的送丝角度产生任何影响,进而实现了对多丝交点与激光焦点的相对位置的独立调整,使得作业过程中,多丝交点与激光焦点的相对位置以及送丝角度均能够处于最佳状态,以保证激光增材制造与焊接效率及质量。

16、3、本实用新型中的4条送丝通道内部可分别通入不同成分的焊丝,进而可根据实际需要调控沉积体的化学成分和组织性能。

17、4、本实用新型中的送丝通道内可拆卸设置有快速接头与送丝嘴,一方面,受作业环境影响,送丝嘴在工作过程中容易损耗,本实用新型将送丝嘴可拆卸的设置于送丝通道内,便于送丝嘴的维护保养;另一方面,作业过程中,根据不同的工艺参数选择需要选用不同规格的焊丝,本实用新型将送丝嘴可拆卸的设置于送丝通道内,方便拆卸更换不同规格的送丝嘴。

技术特征:

1.一种多丝激光熔丝沉积头,其特征在于,包括依次同轴连接的氩气保护座、轴向调节机构和多丝送丝头,所述多丝送丝头沿其轴向方向设置有用于激光通过的中心通孔,所述中心通孔的周围均布有若干送丝通道,所述送丝通道至少设有3条,且其延长线交汇于一点,所述氩气保护座的一端固定于激光摆动焊接头的保护镜片下方,所述轴向调节机构包括第一管件和沿所述第一管件轴向移动的第二管件,所述氩气保护座的另一端与所述第一管件的一端连接,所述第一管件的另一端套设于所述第二管件一端的内部,所述第一管件和所述第二管件通过锁紧结构连接,所述第二管件的另一端与所述多丝送丝头相连。

2.根据权利要求1所述的一种多丝激光熔丝沉积头,其特征在于,所述送丝通道设置有4条。

3.根据权利要求2所述的一种多丝激光熔丝沉积头,其特征在于,所述氩气保护座的侧壁上设置有进气口。

4.根据权利要求3所述的一种多丝激光熔丝沉积头,其特征在于,所述第一管件与所述第二管件之间设置有径向密封圈。

5.根据权利要求4所述的一种多丝激光熔丝沉积头,其特征在于,所述第一管件和所述第二管件上设置有相互匹配的螺纹,所述第一管件和所述第二管件通过螺纹结构锁紧。

6.根据权利要求4所述的一种多丝激光熔丝沉积头,其特征在于,所述第二管件的侧壁上设置有锁紧螺钉,所述第一管件和所述第二管件之间通过螺钉结构锁紧。

7.根据权利要求1所述的一种多丝激光熔丝沉积头,其特征在于,所述送丝通道沿送丝方向依次包括粗径段、过渡段和细径段,所述细径段的直径与焊丝直径相匹配。

8.根据权利要求1所述的一种多丝激光熔丝沉积头,其特征在于,所述送丝通道的内部可拆卸连接有快速接头和送丝嘴,不同规格型号的焊丝直接通过快速接头插入送丝嘴,所述送丝嘴的出丝端的内径与焊丝直径相匹配。

9.根据权利要求8所述的一种多丝激光熔丝沉积头,其特征在于,所述快速接头和所述送丝通道螺纹连接,所述送丝嘴和所述送丝通道螺纹连接。

10.根据权利要求1-9任意一项所述的一种多丝激光熔丝沉积头,其特征在于,所述送丝通道相对于光束轴向位置的夹角角度为40°-80°。

技术总结

本技术公开了一种多丝激光熔丝沉积头,其涉及激光增材制造领域,包括依次同轴连接的氩气保护座、轴向调节机构和多丝送丝头,多丝送丝头的中心通孔周围均布有至少3条送丝通道,送丝通道的延长线交汇于一点,多丝沉积技术的应用有效提高了激光沉积效率,此外,轴向调节机构包括第一管件和沿第一管件轴向移动的第二管件,氩气保护座与第一管件的一端连接,第一管件的另一端套设于第二管件一端的内部,两者通过锁紧结构连接,第二管件的另一端与多丝送丝头相连,通过轴向移动第二管件,对多丝交点和激光焦点相对位置进行调节,使得多条焊丝均匀分布于激光光斑的四周,且激光束与多条焊丝相接触,进而有效改善甚至避免了沉积熔道的各向异性。

技术研发人员:吴世凯,张松,谭继镔,赵丽楠

受保护的技术使用者:北京金炬科技有限公司

技术研发日:20230417

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!