一种旋铆装置的制作方法

本技术属于铆接,更具体地,涉及一种旋铆装置。

背景技术:

1、旋铆机是依据冷辗原理研制而成的一种新型铆接设备,即利用铆杆对铆钉局部加压,并绕中心连续旋转直到铆钉成形的铆接方法。

2、车门限位器是连接在车门和车身之间,用于限制车门打开程度的装置,车门限位器具有限位臂和铆接于限位臂一端的安装架,限位臂和安装架之间需形成一定的角度。但是,现有的旋铆机对待铆接的目标组件加工时,通常是将目标组件放置在工作台上,由旋铆头对其直接加压,或者由人工手扶目标组件来控制铆接位置,旋铆机无法对目标组件进行限位,在加工过程中容易造成工件之间出现偏移,铆接位置不正和工件变形的情况,无法满足车门限位器这类产品的加工要求,导致产品不合格,影响产品质量,降低加工效率。

技术实现思路

1、本实用新型的目的在于解决现有的旋铆机无法对待铆接的目标组件进行限位,导致工件之间出现偏移、铆接位置不正使产品变形的问题。

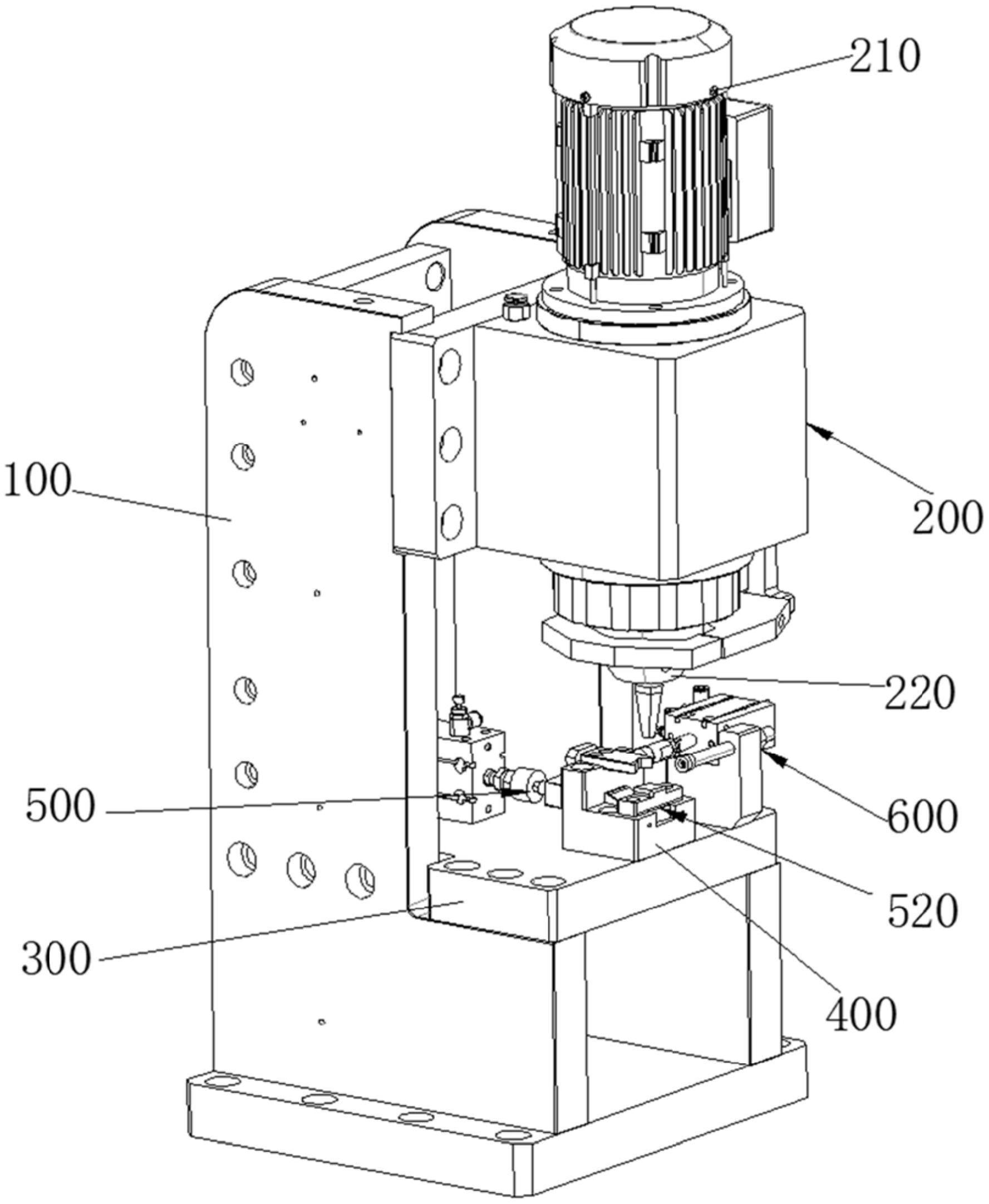

2、为了实现上述目的,本实用新型提供一种旋铆装置,包括机架、旋铆机构、工作台、基座、第一限位机构和第二限位机构;

3、所述旋铆机构和所述工作台均设置在所述机架上,所述基座设置在所述工作台上;

4、在所述基座上设置有仿形支架,所述仿形支架用于与目标组件的输送机构相配合以对目标组件的待铆接部进行x轴限位;

5、所述第一限位机构用于在z轴上支承所述待铆接部;

6、所述第二限位机构用于与所述仿形支架相配合以对所述待铆接部进行y轴定位;

7、被限位的所述待铆接部上的铆钉与所述旋铆机构的旋铆头上下相对。

8、作为可选的是,所述旋铆机构还包括与所述旋铆头相连接的驱动电机。

9、作为可选的是,所述第一限位机构包括第一驱动气缸和顶升托举组件,所述顶升托举组件活动穿设于所述基座内,所述顶升托举组件包括推动块和与所述推动块相配合的浮动托举部,所述浮动托举部包括顶块和设置于所述顶块底部的浮动弹簧销;

10、所述推动块上具有倾斜面,所述推动块由所述倾斜面划分为高位区和低位区,所述推动块靠近所述高位区的一端与所述第一驱动气缸的输出端相连接,所述低位区的顶面贴合所述顶块的底面设置。

11、作为可选的是,所述基座上分别开设有与所述推动块和所述弹簧销相匹配的让位区。

12、作为可选的是,所述仿形支架的一端与所述基座相连接,所述仿形支架的另一端开设有v型内凹口。

13、作为可选的是,所述第二限位机构包括第二驱动气缸和限位块,所述限位块的一端与所述第二驱动气缸的输出端相连接,所述限位块的另一端设置有缓冲垫。

14、作为可选的是,所述机架上设置有光栅尺,所述光栅尺的滑动读数部上设置有传动杆,所述光栅尺和所述传动杆与所述旋铆头的移动方向相平行,所述传动杆通过固定支架与所述旋铆头相连接。

15、作为可选的是,所述固定支架围设于所述旋铆头的外侧。

16、作为可选的是,所述机架上还设置有与所述光栅尺相平行的滑轨,所述滑动读数部与所述滑轨通过连接件相连接,所述连接件与所述滑轨垂直。

17、本实用新型的有益效果在于:

18、本实用新型的旋铆装置包括旋铆机构和设置于工作台上的基座、仿形支架以及第一限位机构和第二限位机构;

19、通过仿形支架对目标组件的待铆接部进行x轴限位,在目标组件输送至铆接工位时抵住待铆接部,对其定位并减小晃动;通过第一限位机构对z轴上支承待铆接部,对待铆接部施加与旋铆机构相反的作用力,将铆钉顶起,配合旋铆机构对目标组件进行加工,对目标组件进行二次限位并且提高旋铆效率;通过第二限位机构与仿形支架相配合对待铆接部进行y轴定位,防止目标组件在旋铆过程中发生偏移,导致产品变形;

20、本实用新型的旋铆装置分别从三个方向对目标组件进行限位,加强了目标组件的稳定性,防止晃动和变形,提高了旋铆加工的良品率。

21、本实用新型的其他特征和优点将在随后具体实施方式部分予以详细说明。

技术特征:

1.一种旋铆装置,其特征在于,包括机架、旋铆机构、工作台、基座、第一限位机构和第二限位机构;

2.根据权利要求1所述的旋铆装置,其特征在于,所述旋铆机构还包括与所述旋铆头相连接的驱动电机。

3.根据权利要求1所述的旋铆装置,其特征在于,所述第一限位机构包括第一驱动气缸和顶升托举组件,所述顶升托举组件活动穿设于所述基座内,所述顶升托举组件包括推动块和与所述推动块相配合的浮动托举部,所述浮动托举部包括顶块和设置于所述顶块底部的浮动弹簧销;

4.根据权利要求3所述的旋铆装置,其特征在于,所述基座上分别开设有与所述推动块和所述弹簧销相匹配的让位区。

5.根据权利要求1所述的旋铆装置,其特征在于,所述仿形支架的一端与所述基座相连接,所述仿形支架的另一端开设有v型内凹口。

6.根据权利要求1所述的旋铆装置,其特征在于,所述第二限位机构包括第二驱动气缸和限位块,所述限位块的一端与所述第二驱动气缸的输出端相连接,所述限位块的另一端设置有缓冲垫。

7.根据权利要求1所述的旋铆装置,其特征在于,所述机架上设置有光栅尺,所述光栅尺的滑动读数部上设置有传动杆,所述光栅尺和所述传动杆与所述旋铆头的移动方向相平行,所述传动杆通过固定支架与所述旋铆头相连接。

8.根据权利要求7所述的旋铆装置,其特征在于,所述固定支架围设于所述旋铆头的外侧。

9.根据权利要求7所述的旋铆装置,其特征在于,所述机架上还设置有与所述光栅尺相平行的滑轨,所述滑动读数部与所述滑轨通过连接件相连接,所述连接件与所述滑轨垂直。

技术总结

本技术提供一种旋铆装置,包括机架、旋铆机构、工作台、基座、第一限位机构和第二限位机构;所述旋铆机构和所述工作台均设置在所述机架上,所述基座设置在所述工作台上;在所述基座上设置有仿形支架,所述仿形支架用于与目标组件的输送机构相配合以对目标组件的待铆接部进行X轴限位;所述第一限位机构用于在Z轴上支承所述待铆接部;所述第二限位机构用于与所述仿形支架相配合以对所述待铆接部进行Y轴定位;被限位的所述待铆接部上的铆钉与所述旋铆机构的旋铆头上下相对。根据本技术,能够解决现有的旋铆机无法对待铆接的目标组件进行限位,导致工件之间出现偏移、铆接位置不正使产品变形的问题。

技术研发人员:林天伟

受保护的技术使用者:昆山创联技研科技有限公司

技术研发日:20230427

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!