一种防松螺母自动化生产线的制作方法

本技术涉及螺母生产设备,具体涉及一种防松螺母自动化生产线。

背景技术:

1、螺母在各种机械设备中应用非常广泛。但是在一些长期处于振动状态的设备零部件中,需要防松螺母来进行零部件的紧固。现有的防松螺母,采用了螺母本体、塑料套以及钢珠的来进行安装配套,通过塑料套将钢珠抵紧在螺母本体内部设置的凹槽内,然后利用钢珠对螺母本体内的螺纹凹槽进行反向封堵,以抵抗螺母本体在遭受外部振动时的反向力矩,进而实现防止螺母松动的效果。

2、这种防松螺母在生产时,一方面需要将塑胶套嵌入螺母本体的底部,同时还需要将钢珠至于螺母本体的凹槽中。一般的防松螺母结构内军需要在螺母本体内对称预先放入两颗钢珠,同时嵌入一个塑胶套。由于目前这种防松螺母的生产局限于工人手动来安装和放入塑胶套以及钢珠,没有现成的成套设备,因此导致生产效率较低。

技术实现思路

1、本实用新型提供一种防松螺母自动化生产线,能够实现防松螺母自动化的生产,提高效率并且减少人力,以解决背景技术中的问题。

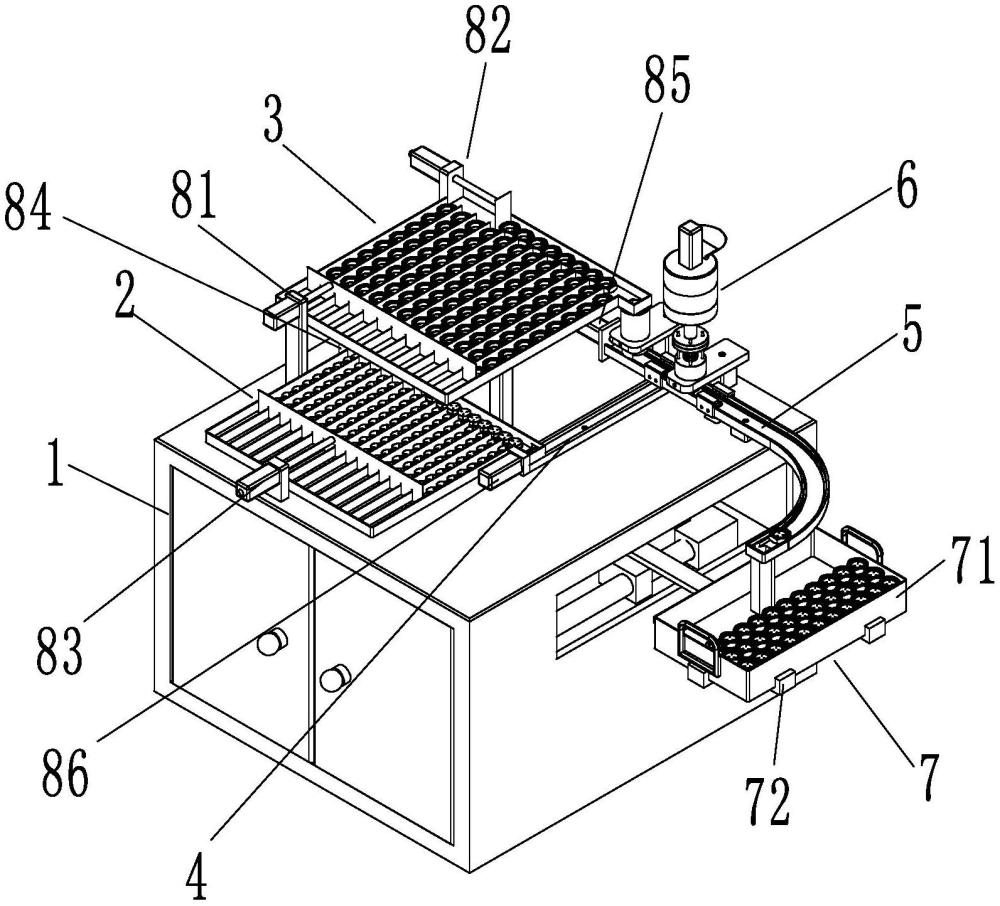

2、本实用新型的技术方案如下:一种防松螺母自动化生产线,包括机架,所述机架上安装有上输送轨道、下输送轨道、螺母进料装置、塑胶套进料装置、钢珠装载装置以及八个结构相同的顶推机构,八个顶推机构分别命名为:第一顶推机构、第二顶推机构、第三顶推机构、第四顶推机构、第五顶推机构、第六顶推机构、第七顶推机构以及第八顶推机构;所述顶推机构包括直线动力元件、推料杆和推料板,推料杆的一端与直线动力元件连接、推料杆的另一端和推料板固定连接,由直线动力元件通过推料杆驱动推料板前后往复移动。

3、所述螺母进料装置包括用于装载螺母本体的料槽,所述料槽上设置有若干条相互平行的条形滑道和一个与所有的条形滑道垂直设置的进料条形槽,所有的条形滑道均与进料条形槽连通;所述第一顶推机构和所述第二顶推机构与螺母进料装置配合:第一顶推机构的推料板与螺母进料装置的料槽的条形滑道滑动配合,第二顶推机构的推料板与螺母进料装置的料槽的进料条形槽滑动配合;所述进料条形槽的底部开设有物料孔,该物料孔可以供螺母本体通过;所述塑胶套进料装置与螺母进料装置具有相同的结构,第三顶推机构和第四顶推机构与塑胶套进料装置配合:第三顶推机构的推料板与塑胶套进料装置的料槽的条形滑道滑动配合,第四顶推机构的推料板与塑胶套进料装置的料槽的进料条形槽滑动配合。

4、所述第五顶推机构、第七顶推机构、钢珠装载装置、第八顶推机构由上输送轨道的入口至出口方向顺次排列,上输送轨道的入口位于螺母进料装置的物料孔的正下方,第五顶推机构的推料板与上输送轨道的入口匹配水平对准;下输送轨道的入口位于塑胶套进料装置的物料孔的正下方,第六顶推机构的推料板与下输送轨道的入口匹配水平对准;上输送轨道上开设有交叉孔,第七顶推机构位于交叉孔的下方,第七顶推机构的推料板由下至上对准交叉孔并与下输送轨道的出口匹配上下对准。

5、所述钢珠装载装置包括步进电机、安装外壳、直线动力元件、压杆、压盘以及用以容纳钢珠本体的进料管,步进电机与安装外壳连接,由步进电机的输出轴驱动安装外壳旋转;直线动力元件固定安装在安装外壳,压杆的一端与直线动力元件固定、压杆的另一端与压盘的盘面中心固定连接,步进电机的输出轴、直线动力元件、压杆以及压盘同轴设置,压盘上开设有供钢珠本体通过的钢珠孔。进料管与压杆转动连接,且进料管与且进料管的出料端抵接在压盘靠近压杆的盘面上,进料端的出料端与压盘之间的距离小于钢珠本体,进料管的出料端和钢珠孔距离压盘的中心距离相同。上输送轨道上还开设有顶进孔,第八顶推机构位于顶进孔的下方,第八顶推机构的推料板的板面由下至上对准顶进孔,当第八顶推机构的推料板由下至上推出时,可将装配了钢珠本体的螺母本体内的塑胶套由下至上顶进到螺母本体内。

6、机架上还安装有接料装置,该接料装置包括接料轨道、接料箱以及接料台。接料箱放置在接料台上。接料台上在纵向和横向上均安装有直线动力元件,利用直线动力元件推动接料箱在接料台的台面上纵向或横向进行步进式移动。通过在接料箱内布置传感器或者直接通过计算机预先设置接料箱每次在纵向或者横向上的移动距离,进而实现接料箱按需求接料。接料箱装满以后则自动由接料台的台面上脱离,进而实现自动接料完成。

7、进一步:所述机架上安装有料斗,料斗的出料口与进料管远离出料端的端口连通。

8、进一步:所述上输送轨道上固定安装有两个用以阻挡螺母本体由上输送轨道脱离的挡块,其中一个挡块位于交叉口上方、另一个挡块位于顶进孔上方。

9、有益效果:本方案提供了一种防松螺母的自动化生产线,能够成批量的生产防松螺母。在整个生产过程中,通过各种机械结构实现螺母本体、塑胶套本体以及钢珠本体不间断地装配,并且能够在无人力干预下实现整个防松螺母的装配过程,效率高、节省人力,非常有利于防松螺母大批量的装配生产,值得同行借鉴。

技术特征:

1.一种防松螺母自动化生产线,其特征在于:包括机架(1),所述机架(1)上安装有上输送轨道(5)、下输送轨道(4)、螺母进料装置(3)、塑胶套进料装置(2)、钢珠装载装置(6)以及八个结构相同的顶推机构,八个顶推机构分别命名为:第一顶推机构(81)、第二顶推机构(82)、第三顶推机构(83)、第四顶推机构(84)、第五顶推机构(85)、第六顶推机构(86)、第七顶推机构(87)以及第八顶推机构(88);所述顶推机构包括直线动力元件(8a)、推料杆(8b)和推料板(8c),推料杆(8b)的一端与直线动力元件(8a)连接、推料杆(8b)的另一端和推料板(8c)固定连接,由直线动力元件(8a)通过推料杆(8b)驱动推料板(8c)前后往复移动;所述螺母进料装置(3)包括用于装载螺母本体(10)的料槽,所述料槽上设置有若干条相互平行的条形滑道(31)和一个与所有的条形滑道(31)垂直设置的进料条形槽(32),所有的条形滑道(31)均与进料条形槽(32)连通;所述第一顶推机构(81)和所述第二顶推机构(82)与螺母进料装置(3)配合:第一顶推机构(81)的推料板(8c)与螺母进料装置(3)的料槽的条形滑道(31)滑动配合,第二顶推机构(82)的推料板(8c)与螺母进料装置(3)的料槽的进料条形槽(32)滑动配合;所述进料条形槽(32)的底部开设有物料孔(3a),该物料孔(3a)可以供螺母本体(10)通过;所述塑胶套进料装置(2)与螺母进料装置(3)具有相同的结构,第三顶推机构(83)和第四顶推机构(84)与塑胶套进料装置(2)配合:第三顶推机构(83)的推料板(8c)与塑胶套进料装置(2)的料槽的条形滑道(31)滑动配合,第四顶推机构(84)的推料板(8c)与塑胶套进料装置(2)的料槽的进料条形槽(32)滑动配合;所述第五顶推机构(85)、第七顶推机构(87)、钢珠装载装置(6)、第八顶推机构(88)由上输送轨道(5)的入口至出口方向顺次排列,上输送轨道(5)的入口位于螺母进料装置(3)的物料孔(3a)的正下方,第五顶推机构(85)的推料板(8c)与上输送轨道(5)的入口匹配水平对准;下输送轨道(4)的入口位于塑胶套进料装置(2)的物料孔(3a)的正下方,第六顶推机构(86)的推料板(8c)与下输送轨道(4)的入口匹配水平对准;上输送轨道(5)上开设有交叉孔(5a),第七顶推机构(87)位于交叉孔(5a)的正下方,第七顶推机构(87)的推料板(8c)由下至上对准交叉孔(5a)并与下输送轨道(4)的出口匹配上下对准;所述钢珠装载装置(6)包括步进电机(91)、安装外壳(92)、直线动力元件(8a)、压杆(93)、压盘(94)以及用以容纳钢珠本体(12)的进料管(13),步进电机(91)与安装外壳(92)连接,由步进电机(91)的输出轴驱动安装外壳(92)旋转;直线动力元件(8a)固定安装在安装外壳(92),压杆(93)的一端与直线动力元件(8a)固定、压杆(93)的另一端与压盘(94)的盘面中心固定连接,步进电机(91)的输出轴、直线动力元件(8a)、压杆(93)以及压盘(94)同轴设置,压盘(94)上开设有供钢珠本体(12)通过的钢珠孔(9a);进料管(13)与压杆(93)转动连接,进料管(13)的出料端抵接在压盘(94)靠近压杆(93)的盘面上,进料端的出料端与压盘(94)之间的距离小于钢珠本体(12),进料管(13)的出料端和钢珠孔(9a)距离压盘(94)的中心距离相同;上输送轨道(5)上还开设有顶进孔(5b),第八顶推机构(88)位于顶进孔(5b)的下方,第八顶推机构(88)的推料板(8c)的板面由下至上对准顶进孔(5b),当第八顶推机构(88)的推料板(8c)由下至上推出时,可将装配了钢珠本体(12)的螺母本体(10)内的塑胶套由下至上顶进到螺母本体(10)内;所述机架(1)上还安装有接料装置(7),该接料装置(7)包括接料箱(71)和接料台(72);上输送轨道(5)的出口位于接料箱(71)的上方;接料箱(71)放置在接料台(72)上;接料台(72)上在纵向和横向上均安装有直线动力元件(8a),利用直线动力元件(8a)推动接料箱(71)在接料台(72)的台面上纵向或横向进行步进式移动。

2.根据权利要求1所述的一种防松螺母自动化生产线,其特征在于:所述机架(1)上安装有用以盛装钢珠本体的料斗,料斗的出料口与进料管(13)远离出料端的端口连通。

3.根据权利要求1所述的一种防松螺母自动化生产线,其特征在于:所述上输送轨道(5)上固定安装有两个用以阻挡螺母本体(10)由上输送轨道(5)脱离的挡块,其中一个挡块位于交叉口上方、另一个挡块位于顶进孔(5b)上方。

技术总结

本技术公开了一种防松螺母自动化生产线,包括机架,所述机架上安装有上输送轨道、下输送轨道、螺母进料装置、塑胶套进料装置、钢珠装载装置以及八个结构相同的顶推机构,八个顶推机构分别命名为:第一顶推机构、第二顶推机构、第三顶推机构、第四顶推机构、第五顶推机构、第六顶推机构、第七顶推机构以及第八顶推机构;所述顶推机构包括直线动力元件、推料杆和推料板,推料杆的一端与直线动力元件连接、推料杆的另一端和推料板固定连接,由直线动力元件通过推料杆驱动推料板前后往复移动。该生产线能够实现防松螺母自动化的生产,提高效率并且减少人力。

技术研发人员:冯庆,付典润,徐智杰,方智远,王康祺

受保护的技术使用者:衢州中等专业学校

技术研发日:20230428

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!