一种伺服驱动冲压装置的制作方法

本技术涉及冲压装置领域,尤其涉及一种伺服驱动冲压装置。

背景技术:

1、冲压装置包括进行冲孔、冲切和冲压成型等多种采用冲压方式实现特定目的的设备或装置。传统的冲压装置一般采用液压、气压的方式驱动,优点在于冲压力度较大,成型较好。缺点在于冲压速度较慢,工作效率较低;因此并不适用于小型产品的快速成型加工。

2、在此基础上,已知的伺服冲床是一种通过电机的旋转运动转化成冲压模具的直线运动的精密传动机构。主要的结构部分就包括有缸套,缸筒,压杆,冲压模具,丝杆标准件,轴承标准件,电机标准件等重要零部件。当电机驱动时,丝杆就会被旋转,从而带动丝杆上的压杆做直线移动,压杆移动使其上的冲压模具随至移动进行冲压。伺服电机可使控制速度,位置精度非常准确,可以将电压信号转化为转矩和转速以驱动控制对象。伺服电机转子转速受输入信号控制,并能快速反应,在自动控制系统中,用作执行元件,且具有机电时间常数小、线性度高、始动电压等特性。

3、但是伺服冲床采用丝杆结构驱动压杆,驱动效率有待进一步改良提升。

技术实现思路

1、为了解决上述问题,本实用新型的目的在于提供一种伺服驱动冲压装置,此方案执行速度更快,冲压效率更高。

2、为了实现上述的目的,本实用新型采用了以下的技术方案:

3、伺服驱动冲压装置,包括冲压模具,以及驱动冲压模具实现开合的伺服驱动机构;所述冲压模具包括定模,以及滑动设置于机架上的动模;所述伺服驱动机构驱使动模相对靠近或远离所述定模;其特征在于:所述机架上设置有滑轨,滑轨上移动设置有升降台;所述驱动机构包括定位在机架上的驱动电机,固接在升降台上且沿开模方向设置的齿条;所述驱动电机输出端通过输出齿轮啮合连接所述齿条,升降台与所述动模固接或者是升降台上设置有作用于动模的冲压杆。

4、本实用新型采用上述技术方案,该技术方案涉及一种伺服驱动冲压装置,该伺服驱动冲压装置采用伺服驱动机构连接并驱使动模相对靠近或远离所述定模,从而控制冲压模具进行开合。在此基础上,本方案在机架上设置有滑轨,滑轨上移动设置有升降台,并在升降台上连接有齿条,驱动机构中的驱动电机采用输出齿轮传动连接齿条,基于驱动电机、输出齿轮和齿条的结构驱动动模运动,相比于传统伺服冲床采用的丝杆运作机构,此方案执行速度更快,冲压效率更高。

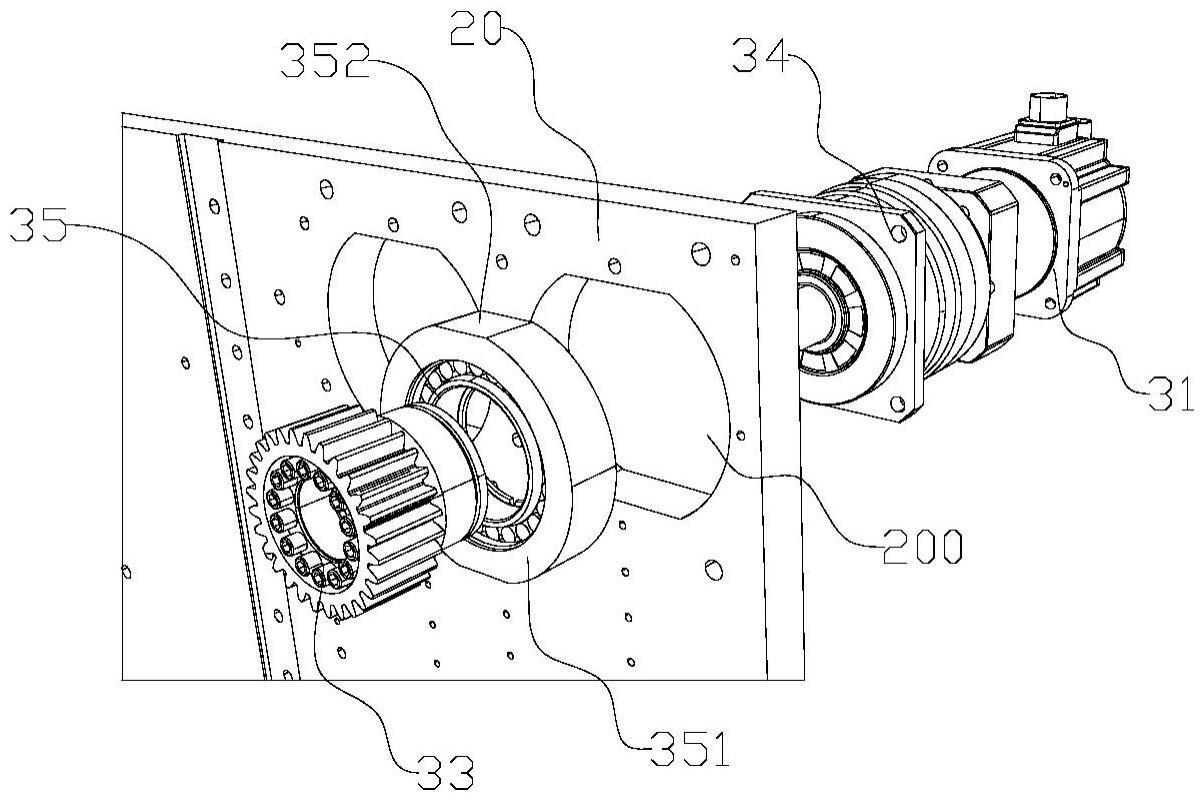

5、在进一步的优选方案中,所述机架上设置有安装板,安装板上构建有贯通其前后端面的通孔;安装板的前端面上设置有滑轨,安装板的后端面上固接有减速器,驱动电机的输出轴连接减速器上;减速器的输出轴穿过安装板的通孔内部的轴承,输出齿轮套接于减速器输出轴的伸出端上。此方案中,驱动电机和减速器固接在安装板的后端面上,输出齿轮套接于减速器输出轴从安装板前端伸出的部分。为了减少输出齿轮与齿条传动力度,以及冲压带来的冲力对于减速器输出轴的影响,降低减速器输出轴受到的应力,此方案在安装板的通孔内部设置轴承,基于轴承定位来将受力分散到安装板上,降低减速器输出轴受力过大而断裂的风险。

6、作为优选,所述轴承的外圈上下端面上构建有切面,轴承嵌装于安装板的通孔内时;轴承外圈上下两侧的切面贴合通孔上下侧壁,轴承外圈侧面与通孔侧壁之间存在调节间隙。在此基础上,为了稳定定位轴承,故在轴承的外圈上下端面上构建有切面,使切面能够与通孔上下侧壁贴合,从而使轴承稳定安装。

7、作为优选,所述安装板的前端面上还设置有若干组滚轮,齿条的后侧壁面贴合设置于滚轮上并与滚轮滚动配合。此方案中的若干组滚轮用于定位齿条。

8、作为优选,所述冲压模具的动模与定模之间通过多根导向柱相连接,导向柱上套接有弹簧,弹簧两端部分别支顶在动模与定模上。此方案中,将冲压模具的动模与定模采用导向柱相连接,在动模开合过程中均沿导向柱滑动,从而确保动模与定模始终对准。

9、在其中一种实施方案中,所述动模的合模面上设置有至少一根冲孔杆,定模上设置有冲孔杆相对应的冲孔。此方案作为冲孔模具,在动模上设置至少一根冲孔杆,定模上设置对应的冲孔。合模时冲孔杆伸入冲孔内部,在胚料上冲压得到开孔。

10、在另外一种实施方案中,所述动模的合模面上设置有切断刀,定模上设置有切断刀相对应的切断孔。此方案作为冲切模具,在动模上设置切断刀,定模上设置有对应的切断孔。合模时,切断刀伸入切断孔内,将胚料切断。

11、进一步地,所述机架上设置有横向滑轨,冲压模具设置在横向滑轨上且连接于横向气缸的输出轴上;所述横向气缸驱动冲压模具沿横向滑轨往复运动,冲压模具上方的升降台上的冲压杆单向作用于所述动模。在冲切时会产生废料的情况下,本方案将冲压模具构建为能够横向移动,如此在冲压完成后,冲压模具整体横移,方便实现废料的下料。进一步地,此方案为了兼容上述伺服驱动机构与冲压模具的配合,仅在伺服驱动机构的升降台上设置冲压杆,单向作用于所述动模,即仅在冲压杆下压冲压时作用于动模,动模上行则通过上述弹簧的弹力进行复位。此机构在实现冲压功能的基础上,使伺服驱动机构固定设置,而冲压模具能够整体横移。

技术特征:

1.伺服驱动冲压装置,包括冲压模具(1),以及驱动冲压模具(1)实现开合的伺服驱动机构;所述冲压模具(1)包括定模(11),以及滑动设置于机架上的动模(12);所述伺服驱动机构驱使动模(12)相对靠近或远离所述定模(11);其特征在于:所述机架上设置有滑轨(22),滑轨(22)上移动设置有升降台(23);所述驱动机构包括定位在机架上的驱动电机(31),固接在升降台(23)上且沿开模方向设置的齿条(32);所述驱动电机(31)输出端通过输出齿轮(33)啮合连接所述齿条(32),升降台(23)与所述动模(12)固接或者是升降台(23)上设置有作用于动模(12)的冲压杆(24)。

2.根据权利要求1所述的伺服驱动冲压装置,其特征在于:所述机架上设置有安装板(20),安装板(20)上构建有贯通其前后端面的通孔(200);安装板(20)的前端面上设置有滑轨(22),安装板(20)的后端面上固接有减速器(34),驱动电机(31)的输出轴连接减速器(34)上;减速器(34)的输出轴穿过安装板(20)的通孔(200)内部的轴承(35),输出齿轮(33)套接于减速器(34)输出轴的伸出端上。

3.根据权利要求2所述的伺服驱动冲压装置,其特征在于:所述轴承(35)的外圈上下端面上构建有切面(352),轴承(35)嵌装于安装板(20)的通孔(200)内时;轴承外圈(351)上下两侧的切面(352)贴合通孔(200)上下侧壁,轴承外圈(351)侧面与通孔(200)侧壁之间存在调节间隙。

4.根据权利要求2所述的伺服驱动冲压装置,其特征在于:所述安装板(20)的前端面上还设置有若干组滚轮(21),齿条(32)的后侧壁面贴合设置于滚轮(21)上并与滚轮(21)滚动配合。

5.根据权利要求1~4中任一项所述的伺服驱动冲压装置,其特征在于:所述冲压模具(1)的动模(12)与定模(11)之间通过多根导向柱(13)相连接,导向柱(13)上套接有弹簧(14),弹簧(14)两端部分别支顶在动模(12)与定模(11)上。

6.根据权利要求5所述的伺服驱动冲压装置,其特征在于:所述动模(12)的合模面上设置有至少一根冲孔杆(15),定模(11)上设置有冲孔杆(15)相对应的冲孔。

7.根据权利要求5所述的伺服驱动冲压装置,其特征在于:所述动模(12)的合模面上设置有切断刀,定模(11)上设置有切断刀相对应的切断孔。

8.根据权利要求7所述的伺服驱动冲压装置,其特征在于:所述机架上设置有横向滑轨(17),冲压模具(1)设置在横向滑轨(17)上且连接于横向气缸(18)的输出轴上;所述横向气缸(18)驱动冲压模具(1)沿横向滑轨(17)往复运动,冲压模具(1)上方的升降台(23)上的冲压杆(24)单向作用于所述动模(12)。

技术总结

本技术涉及冲压装置领域,尤其涉及一种伺服驱动冲压装置。伺服驱动冲压装置,包括冲压模具,以及驱动冲压模具实现开合的伺服驱动机构;所述冲压模具包括定模,以及滑动设置于机架上的动模;所述伺服驱动机构驱使动模相对靠近或远离所述定模;其特征在于:所述机架上设置有滑轨,滑轨上移动设置有升降台;所述驱动机构包括定位在机架上的驱动电机,固接在升降台上且沿开模方向设置的齿条;所述驱动电机输出端通过输出齿轮啮合连接所述齿条,升降台与所述动模固接或者是升降台上设置有作用于动模的冲压杆。此方案执行速度更快,冲压效率更高。

技术研发人员:向涛

受保护的技术使用者:义乌市远畅自动化科技有限公司

技术研发日:20230504

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!