冲压模具的制作方法

本技术涉及冲压成型,尤其涉及一种冲压模具。

背景技术:

1、在部分汽车的零件,例如车箱,该零件有多个折弯、产品形状弯比较多,成型过程中需要一次完成两个方向侧面铆接,由于产品的空间狭小,正常结构无法一次完成压料、两面同时铆接。常规冲压模具每次只可铆接一个点,效率低下,生产成本高。

技术实现思路

1、本实用新型提供一种冲压模具,用以解决现有技术中常规冲压模具每次只可铆接一个点,效率低下,生产成本高的缺陷。

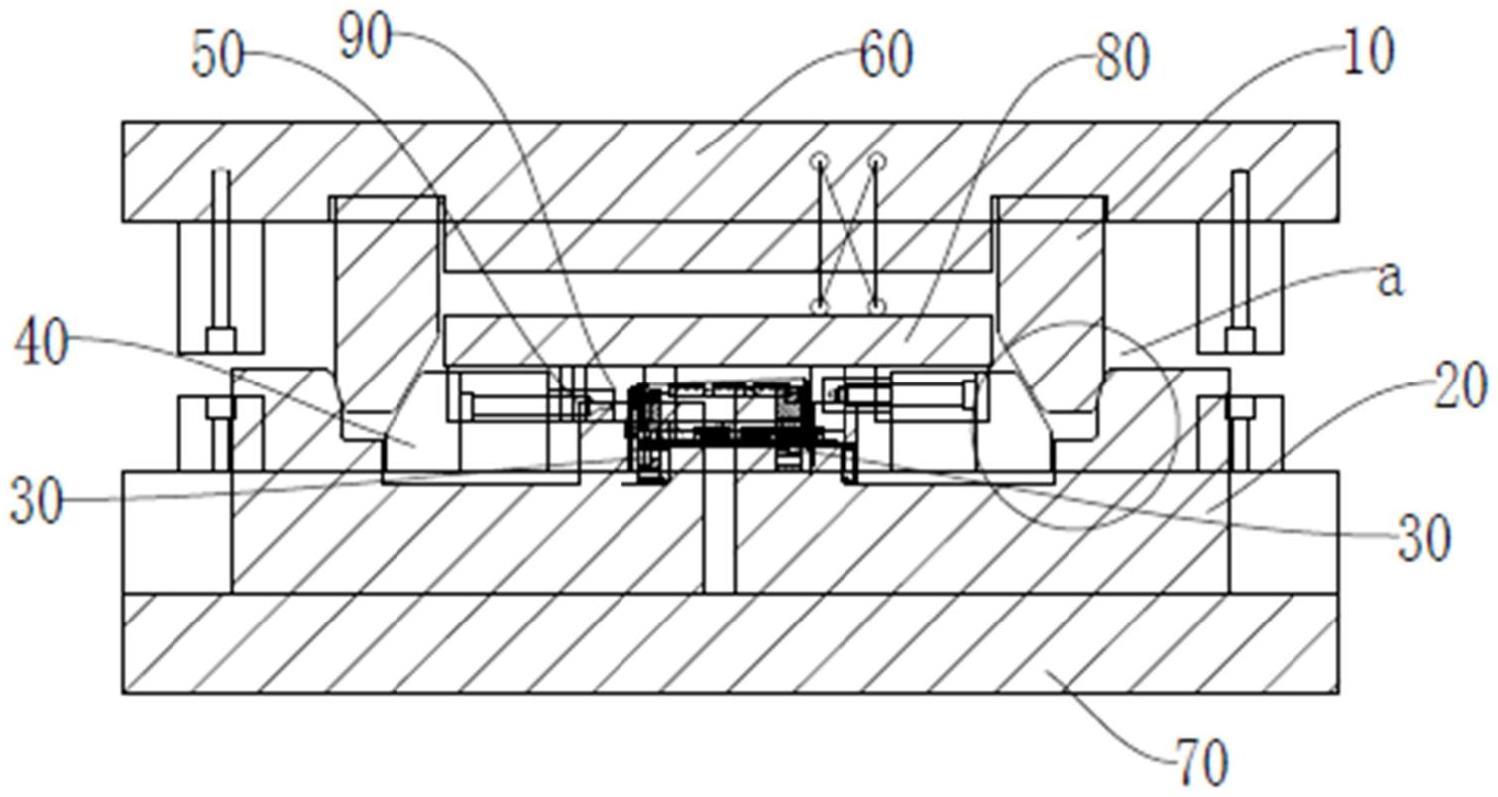

2、为实现上述目的,本实用新型的技术方案是:一种冲压模具,用于加工工件,包括:

3、冲压机构,沿着水平方向设置相对两个,两个所述冲压机构用于对所述工件的内壁两侧冲压成型作业点;

4、其中,所述工件位置固定,两所述冲压机构在工件内侧设置有凹模,两所述冲压机构能同步运动以使所述凹模在所述工件的内壁两侧成型所述作业点。

5、优选的,所述冲压机构包括:

6、冲头,能够执行下压动作,所述冲头具有第一下压状态和第二下压状态;

7、第一下模侧滑镶件,能够沿着水平方向运动,所述第一下模侧滑镶件内设置有所述凹模,所述凹模用于在所述工件上成型作业点;

8、所述第一下模侧滑镶件上滑动设置有第二下模侧滑镶件,所述第二下模侧滑镶件朝向所述工件的一端设置有推头;

9、其中,当所述冲头处于所述第一下压状态,所述冲头能够驱动所述第一下模侧滑镶件运动并带动所述凹模与所述工件贴合;当所述冲头处于所述第二下压状态,所述冲头驱动所述第二下模侧滑镶件运动使得所述推头抵靠并推动所述工件在所述凹模处成型作业点。

10、优选的,所述冲头的底端两侧分别设置有沿所述冲头底端向外延伸的第一斜面和第二斜面;

11、第一下模侧滑镶件,设置有与所述第一斜面贴合的第三斜面,所述凹模设置在所述第一下模侧滑镶件远离所述第三斜面的一端;

12、所述第二下模侧滑镶件靠近所述第三斜面的一端设置有第四斜面,所述推头设置在所述第二下模侧滑镶件背向所述第四斜面的一端。

13、优选的,还包括:

14、第一弹性件,设置在所述第一下模侧滑镶件的背向所述第三斜面的端面;

15、第二弹性件,设置在所述第二下模侧滑镶件背向所述第四斜面的端面。

16、优选的,所述第一下模侧滑镶件上凸出设置有抵接部,所述第三斜面设置在所述抵接部上。

17、优选的,所述第一斜面的长度与所述第四斜面的长度相等;和/或

18、所述第二斜面的长度与所述第三斜面的长度相等。

19、优选的,所述第一斜面的长度大于所述第二斜面的长度。

20、优选的,还包括:

21、上模,所述冲头设置在所述上模的底部;

22、下模,设置在所述上模的下方,所述第一下模侧滑镶件设置在所述下模上并能够在所述下模上滑动。

23、优选的,所述上模的底部还设置有压板,所述冲头设置在所述压板的两侧。

24、与现有技术相比,本实用新型的有益效果是:通过冲压机构在所述工件的内侧设置有凹模,当所述冲压机构运动的时候,处于工件内侧的两个凹模能够对工件的内壁两侧冲压成型两个作业点,效率高,生产成本低。

技术特征:

1.一种冲压模具,用于加工工件,其特征在于,包括:

2.根据权利要求1所述的冲压模具,其特征在于,所述冲压机构包括:

3.根据权利要求2所述的冲压模具,其特征在于,

4.根据权利要求3所述的冲压模具,其特征在于,还包括:

5.根据权利要求4所述的冲压模具,其特征在于,

6.根据权利要求5所述的冲压模具,其特征在于,

7.根据权利要求6所述的冲压模具,其特征在于,

8.根据权利要求2至6中任一项所述的冲压模具,其特征在于,还包括:

9.根据权利要求8所述的冲压模具,其特征在于,

技术总结

本技术提供一种冲压模具,用于加工工件,包括冲压机构,沿着水平方向设置相对两个,两个所述冲压机构用于对所述工件的内壁两侧冲压成型作业点;其中,所述工件位置固定,两所述冲压机构在工件内侧设置有凹模,两所述冲压机构能同步运动以使所述凹模在所述工件的内壁两侧成型所述作业点。本技术通过冲压机构在所述工件的内侧设置有凹模,当所述冲压机构运动的时候,处于工件内侧的两个凹模能够对工件的内壁两侧冲压成型两个作业点,效率高,生产成本低。

技术研发人员:朱锡源,聂志强,岳学亮,刘伟

受保护的技术使用者:广东新宝精密制造股份有限公司

技术研发日:20230505

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!