极片及超声波焊接头的制作方法

本技术涉及电池加工设备,特别涉及一种极片。同时,本技术还涉及一种用于加工所述极片的超声波焊接头。

背景技术:

1、锂离子电池因其电压稳定、容量高、能量密度大、循环寿命长、环境友好等优势而被广泛应用。锂离子电池要实现充、放电的储能功能,电池内部极芯的集流体极耳(即电池的集流体极耳)必须与外部极耳实现良好的电连接。

2、目前,通常采用铝箔作为正极集流体,采用铜箔作为负极集流体,铝箔集流体极耳与外部极耳铝连接片、铜箔集流体极耳与外部极耳铜连接片通常通过焊接连接,进而实现储存在电芯内部的电能的释放与利用。随着电池行业的不断发展,出现了具有更佳性能的复合集流体,例如中间层为塑料聚合物的复合集流体,例如al/pet/al、cu/pet/cu等(pet即聚对苯二甲酸乙二醇酯)。复合集流体中间层为聚合物表面层为金属导电层,当电芯内部发生热失控时,表面金属层受热皱缩、聚合层热胀形成内部断路从而提高电池的安全性能。

3、复合集流体结构组成一般为中间聚合物层两侧蒸镀或溅射上一层金属层从而实现表面导电功能。但是由于中间聚合物层的存在导致两侧金属层在电池充放电时,无法像常规集流体那样实现两侧的电路连通,因此采用常规集流体极耳焊接方式时无法实现多层极片间的电路连通。

4、目前针对这一现象解决措施一般为单片极片的极耳区外接假极耳,采用上下两层假极耳和单个极片叠加的方式采用超声波焊接的方式进行连接,极耳区通过假极耳与连接片连接。这种将假极耳与极耳区焊接的方式导致极耳区的厚度由原先的单层极片极耳厚度变化为两层极片极耳的厚度。对于单个电芯极组而言,极耳处的厚度增加将导致叠片设备、极耳模切设备、平焊工装、激光焊接工装均产生大的变化,特别是对于层数高于50层的电芯,可能导致终焊无法焊接的现象。

5、此外,两层假极耳的焊接,以及两层假极耳和极耳区的厚度不同,在使用超声波焊接头进行焊接时,容易导致两层假极耳之间出现焊接过度,或者两层假极耳和极耳区之间焊接不足的问题,从而影响极耳的结构性能,进而影响电芯的性能。

技术实现思路

1、有鉴于此,本实用新型旨在提出一种极片,以利于降低极耳部分的连接厚度,而利于提高极片的性能。

2、为达到上述目的,本实用新型的技术方案是这样实现的:

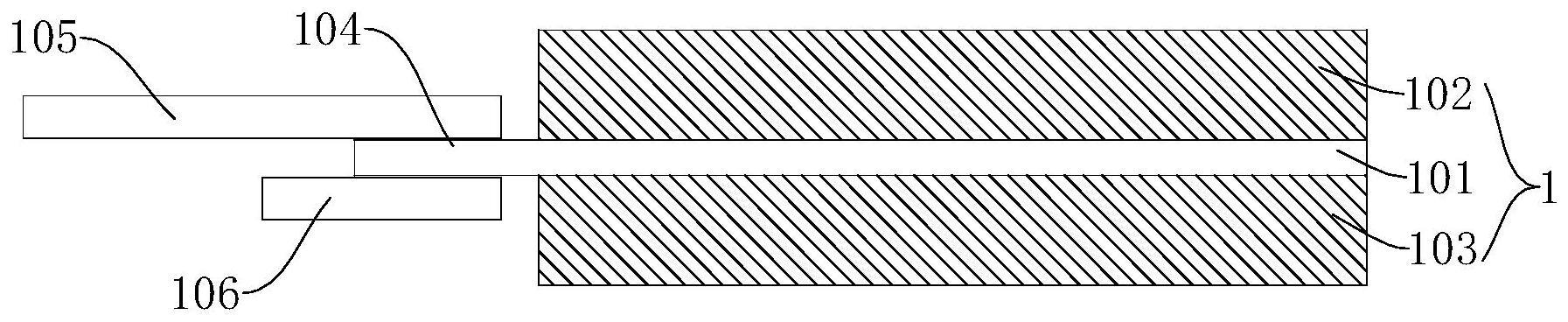

3、一种极片,包括极耳和导电件;所述极耳具有绝缘层以及分设于所述绝缘层两侧的金属层;所述导电件包括设于其一所述金属层外侧的第一导电片,以及设于另一所述金属层外侧的第二导电片,且所述第一导电片的长度大于所述第二导电片的长度,所述第二导电片的长度大于所述极耳的长度;所述第一导电片、所述第二导电片以及所述极耳焊接相连,所述第一导电片和所述第二导电片焊接相连,所述第一导电片构成所述极耳的连接部分。

4、相对于现有技术,本实用新型具有以下优势:

5、本实用新型所述的极片,通过第一导电片、第二导电片以及极耳焊接相连,第一导电片和第二导电片焊接相连,第一导电片构成极耳的连接部分,利于降低极耳连接部分的厚度,从而利于提高电芯的加工效果。

6、另外,本实用新型的另一目的在于提出一种超声波焊接头,用于制备如上所述的极片,所述超声波焊接头包括焊头本体,沿指向所述焊头本体的方向,所述焊头本体的轴向上依次间隔设有第一环形面和第二环形面,且所述第一环形面与所述焊头本体中心线之间的间距大于所述第二环形面与所述焊头本体中心线之间的间距;

7、所述第一环形面上设有多个第一焊接单元,所述第二环形面上设有多个第二焊接单元,所述第一焊接单元用于将所述第一导电片和所述第二导电片焊接于一起,所述第二焊齿单元用于将所述第一导电片和所述第二导电片以及所述极耳焊接于一起。

8、进一步的,所述第一焊接单元和/或所述第二焊接单元包括沿所述焊接本体的轴向间隔设置的多个焊齿部。

9、进一步的,所述焊齿部包括设于所述第一环形面和所述第二环形面上的齿主体,以及设于所述齿主体上的凸起。

10、进一步的,所述凸起的横截面呈多边形或圆形。

11、进一步的,所述齿主体为沿所述焊头本体的轴向间隔设置的多个,所述凸起分别设于各所述齿主体上;或,

12、所述齿主体为沿所述焊头本体的轴向延伸设置的一个,所述凸起为设于所述齿主体上的多个。

13、进一步的,相邻两所述焊齿部之间的第一间距s1满足:2mm≤s1≤10mm,和/或;

14、所述凸起为设于所述齿主体上的多个时,相邻梁所述凸起之间的第二间距s2满足:0.2mm≤s2≤3mm。

15、进一步的,所述第一环形面与所述第二环形面在所述焊头本体径向上的第三间距a满足0.002mm≤a≤0.010mm。

16、进一步的,所述第一环形面的第一宽度h满足:2mm≤h≤5mm,和/或,

17、所述第二环形面的第二宽度h满足:1mm≤h≤5mm。

18、进一步的,所述第一环形面的第一宽度h、所述第二环形面的第二宽度h,第一导电片和所述第二导电片的厚度f,以及由所述极片制成的电芯的容量cp之间的关系满足:(h-h)*f<3/16*cp。

19、相对于现有技术,本实用新型具有以下优势:

20、本实用新型所述的超声波焊接头,通过第一环形面和第二环形面距离焊头本体之间的间距不同,使得第一环形面上的第一焊接单元能够将第一导电片和第二导电片焊接于一起,并使得第二环形面上的额第二焊接单元能够将第一导电片和第二导电片以及极耳焊接于一起,从而利于提高极耳的加工效果,进而利于电芯的性能。

21、此外,通过多个焊齿部利于提高焊接效果。齿主体和凸起的结构简单,便于布置实施,且焊接效果好。凸起的横截面具有易于加工的优点。齿主体和凸起的两种结构形式均具有较好的焊接效果,且结构简单。相邻两个极片之间的间距,以及相邻两凸起之间的间距设置,利于确保焊齿部的焊接效果。第一环形面和第二环形面在焊头本体径向上的间距,利于确保第一导电片和第二导电片之间,以及第一导电片、第二导电片及极耳之间的焊接效果。第一环形面和第二环形面宽度的设置,均利于提高焊接强度。第一环形面的第一宽度h、第二环形面的第二宽度h,第一导电片和第二导电片的厚度f,以及由极片制成的电芯的容量cp之间的关系,利于提高电芯的性能。

技术特征:

1.一种极片,其特征在于:

2.一种超声波焊接头,用于制备权利要求1所述的极片,其特征在于:

3.根据权利要求2所述的超声波焊接头,其特征在于:

4.根据权利要求3所述的超声波焊接头,其特征在于:

5.根据权利要求4所述的超声波焊接头,其特征在于:

6.根据权利要求4所述的超声波焊接头,其特征在于:

7.根据权利要求4所述的超声波焊接头,其特征在于:

8.根据权利要求2所述的超声波焊接头,其特征在于:

9.根据权利要求2至8中任一项所述的超声波焊接头,其特征在于:

10.根据权利要求9所述的超声波焊接头,其特征在于:

技术总结

本技术提供了一种极片及超声波焊接头,所述极片包括极耳和导电件,极耳具有绝缘层以及分设于绝缘层两侧的金属层;导电件包括设于其一金属层外侧的第一导电片,以及设于另一金属层外侧的第二导电片,第一导电片的长度大于第二导电片的长度,第二导电片的长度大于极耳的长度;第一导电片、第二导电片以及极耳焊接相连,第一导电片和第二导电片焊接相连,第一导电片构成极耳的连接部分。本技术所述的极耳,通过第一导电片、第二导电片以及极耳焊接相连,第一导电片和第二导电片焊接相连,第一导电片构成极耳的连接部分,利于降低极耳连接部分的厚度,从而利于提高电芯的性能。

技术研发人员:李旭东,林逢建,请求不公布姓名,汪常,李云明

受保护的技术使用者:蜂巢能源科技股份有限公司

技术研发日:20230506

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!