一种单侧连料较大产品成型模具的制作方法

本技术涉及自动化加工领域,具体为一种单侧连料较大产品成型模具。

背景技术:

1、随着现代社会汽车行业的不断发展与创新,人类对于汽车的智能化及功能性要求也随之提高。通用串行总线,也就是usb口,已经成为汽车上常见的配套接口之一。汽车usb接口零件作为一个在汽车行业中被广泛应用的部件,其市场需要量较大,要求越来越高。如图1和图2所示,其为usb口的配套产品零件,在该产品加工过程中,使用连续模生产工艺可以有较高的生产效率。但是对于工件料带的加工时,需要对工件100的剪切点101处进行剪切,而剪切后的工件100存在连料点102,如图3所示。此时连料点102仅位于工件100的单侧,这就导致工件会出现如图4所示的倾斜问题,在这种情况下,会导致料带在模具内的送料不顺,从而影响整个加工作业的进行。

技术实现思路

1、针对现有技术的不足之一,本实用新型提供了一种单侧连料较大产品成型模具,解决工件单侧连料较大时的可能出现工件倾斜影响供料的问题。

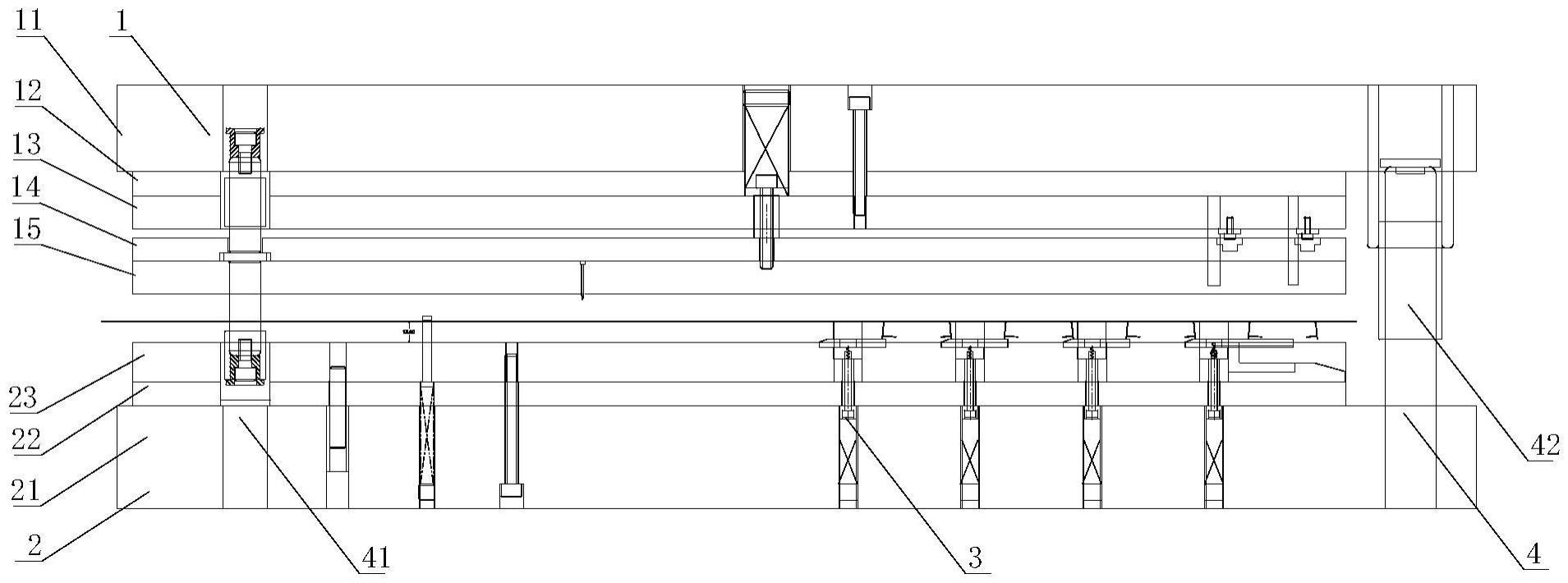

2、为实现上述目的,本实用新型提供如下技术方案:一种单侧连料较大产品成型模具,包括上模和下模,上模和下模之间设置若干工站,料带位于上模和下模之间,所述工站包括,

3、浮升组件,设置在所述下模上,用于对工件施加向上的支撑力,浮升组件包括:

4、浮升块,位于浮升组件顶部,浮升块位于料带下侧;

5、顶起机构,位于浮升块下侧且与浮升块连接,顶起机构设置在下模内部,可对浮升块施加朝向料带方向的力。

6、优选为,所述上模包括自上而下依次设置的上模座、上模垫板上夹板、脱料垫板及脱料板;

7、所述下模包括自下而上依次设置的下模座、下模垫板及下模板;

8、所述下模板内部设置竖直的滑道,所述浮升块位于所述滑道内。

9、优选为,还包括导向组件,导向组件包括:

10、内导柱组件,设置有若干个,内导柱组件为贯穿所述上模和下模各层的导向柱体结构,内导柱组件位于工站所在区域;

11、外导柱组件,设置有若干个,外导柱组件上部与所述上模座连接,下部与所述下模座连接,外导柱组件位于工站区域外侧。

12、优选为,所述顶起机构包括:

13、活动件,位于所述下模内部,且与下模滑动连接;

14、连接件,用于连接所述活动件和浮升块;

15、第一弹簧,设置在所述活动件下部和下模内底部之间。

16、优选为,所述浮升块包括,

17、支撑部,为水平支撑结构,用于对工件下侧施加向上的支撑力。

18、优选为,所述浮升块还包括,

19、定位部,设置在所述支撑部一侧,且位于相邻的两个工件之间,用于结合上模的工站对浮升块进行定位。

20、优选为,所述定位部上端的水平高度在支撑部上表面之上。

21、优选为,所述连接件和定位部下部滑动连接;所述连接件的上端和定位部之间设置有第二弹簧连接。

22、优选为,所述上模对应浮升组件设置有:

23、冲压件,用于对工件进行冲压;

24、定位件,与所述浮升块的定位部对应,对浮升块施加下压力,用于定位调节浮升块在合模时的水平位置。

25、优选为,还包括,

26、吹气机构,设置在模具出料端,吹气方向朝向料带。

27、与现有技术相比,具备以下有益效果:本方案通过在下模增加浮升组件形成对于工件的支撑力,借助浮升组件中的浮升块来避免工件出现倾斜的问题。在本模具的出料端位置设置吹气组件,通过吹气将完成制作的工件吹离料带,实现出料。此外,本方案工站位置分别设置冲压件和定位件,定位件对浮升块进行定位,冲压件对工件进行冲压剪切。确保浮升块支撑位置的精准。

技术特征:

1.一种单侧连料较大产品成型模具,包括上模(1)和下模(2),上模(1)和下模(2)之间设置若干工站,料带位于上模(1)和下模(2)之间,其特征在于,所述工站包括,

2.如权利要求1所述的单侧连料较大产品成型模具,其特征在于,所述上模(1)包括自上而下依次设置的上模座(11)、上模垫板(12)上夹板(13)、脱料垫板(14)及脱料板(15);

3.如权利要求2所述的单侧连料较大产品成型模具,其特征在于,还包括导向组件(4),导向组件(4)包括:

4.如权利要求1所述的单侧连料较大产品成型模具,其特征在于,所述顶起机构(32)包括:

5.如权利要求4所述的单侧连料较大产品成型模具,其特征在于,所述浮升块(31)包括,

6.如权利要求5所述的单侧连料较大产品成型模具,其特征在于,所述浮升块(31)还包括,

7.如权利要求6所述的单侧连料较大产品成型模具,其特征在于,所述定位部(312)上端的水平高度在支撑部(311)上表面之上。

8.如权利要求7所述的单侧连料较大产品成型模具,其特征在于,所述连接件(323)和定位部(312)下部滑动连接;所述连接件(323)的上端和定位部(312)之间设置有第二弹簧连接。

9.如权利要求8所述的单侧连料较大产品成型模具,其特征在于,所述上模(1)对应浮升组件(3)设置有:

10.如权利要求1-9任一所述的单侧连料较大产品成型模具,其特征在于,还包括,

技术总结

本技术公开一种单侧连料较大产品成型模具,涉及自动化加工技术领域,技术方案为,包括上模和下模,上模和下模之间设置若干工站,料带位于上模和下模之间,工站包括,浮升组件,设置在下模上,用于对工件施加向上的支撑力,浮升组件包括:浮升块,位于浮升组件顶部,浮升块位于料带下侧;顶起机构,位于浮升块下侧且与浮升块连接,顶起机构设置在下模内部,可对浮升块施加朝向料带方向的力。本技术的有益效果是,本方案通过在下模增加浮升组件形成对于工件的支撑力,借助浮升组件中的浮升块来避免工件出现倾斜的问题。在本模具的出料端位置设置吹气组件,通过吹气将完成制作的工件吹离料带,实现出料。

技术研发人员:王建杭

受保护的技术使用者:青岛钜祥精密模具有限公司

技术研发日:20230516

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!