花键轴叉新型终锻模架组件的制作方法

本技术属于汽车生产,具体涉及一种花键轴叉新型终锻模架组件。

背景技术:

1、传统的花键轴叉在终锻工序存在以下问题:预锻模具和终锻模具采用同一块上模板及下模板,即预锻型腔和终锻型腔水平间隔设置,锤锻机的垂直中心线位于预锻模具的预锻型腔与终锻模具的终锻型腔之间,这种设置在预锻和终锻时存在以下问题:由于预锻和终锻是分步进行,在预锻或终锻过程中锻件均受力不均衡,导致型腔内充料不足,对模具也有一定程度的损伤。另外,在向终锻型腔放入预锻件时,由于没有定位结构,使得预锻件放偏,此外,终锻后在终锻上模向上抬起时,终锻上模与锻件产生粘连,这样就会使锻件在终锻型腔内发生移动,这些不确定因素不仅影响锻造质量,严重时产生废品,而且也损坏模具。

技术实现思路

1、为了解决上述技术问题,本实用新型提供一种在锻造过程中受力均衡、提高终锻产品质量的花键轴叉新型终锻模架组件。

2、为解决上述技术问题,本实用新型采用如下技术方案:花键轴叉新型终锻模架组件,包括上下对应的终锻上模和终锻下模,终锻上模底面和终锻下模顶面之间设有终锻型腔,终锻上模顶部通过上垫板固定在高能螺旋压力机的上模架上,终锻下模顶部通过下垫板固定在高能螺旋压力机的下模架上,上模架、下模架及终锻型腔的垂直中心线与高能螺旋压力机的垂直中心线重合,终锻型腔自左向右依次为叉部腔、脖颈腔和杆部腔,脖颈腔内径小于杆部腔内径。

3、高能螺旋压力机左侧设有测温支架,测温支架上设有红外线测温探头、数据处理器、显示屏和报警装置,红外线测温探头的探测方向指向终锻下模上方的叉耳腔。

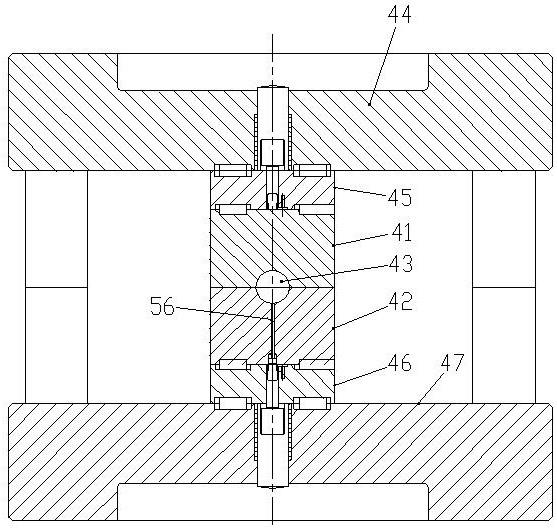

4、终锻上模底面和终锻下模顶面之间在叉部腔外部设有毛边腔;终锻下模内部沿竖向开设有与脖颈腔连通的顶杆孔,顶杆孔内设有终锻气动顶杆;终锻上模和终锻下模内部沿竖向开设有均与杆部腔连通的上台阶导孔和下台阶导孔,上导孔内设有上回弹杆件,下导孔内设有下回弹定位杆件,上回弹杆件和下回弹定位杆件的结构相同且上下对称布置。

5、下回弹定位杆件包括定位导杆和复位弹簧,下台阶导孔包括上部孔和直径大于上部孔的下部孔,定位导杆自上而下包括上段、中段和下段,定位导杆的上段滑动设在下台阶导孔的上部孔,定位导杆的中段滑动设在下台阶导孔的下部孔,复位弹簧设在下台阶导孔的下部孔内,定位导杆的下段伸入到复位弹簧上端口内,复位弹簧上端和下端分别与定位导杆的中段和下垫板顶压配合;定位导杆上端面设有用于定位放置花键轴叉锻件杆部的弧形定位槽。

6、采用上述技术方案,花键轴叉的终锻为一次成型,为了避免锻造时的偏心打击造成锻件缺料、错移、折叠,设计专用的上模架、下模架保证终锻型腔的中心线与高能螺旋压力机的中心线重合,可提高终锻件的成品率,提高锻件成形质量的一致性。

7、取消预锻工序,采用封闭挤压制坯的方式将圆柱状局部加热的坯料制成挤压制坯件,挤压制坯件放入终锻型腔时水平放置是最理想的状态,并且挤压制坯件在终锻型腔放置的位置直接影响锻件的质量。为了达到这个目的,在高能螺旋压力机上面设计终锻型腔时,考虑到挤压制坯件在终锻型腔前后定位的问题,设计一个下回弹定位杆件,在不放置挤压制坯件时下回弹定位杆件处于自由状态,在放挤压制坯件的时候,弧形定位槽与挤压制坯件的杆部外圆底部定位接触,起到定位挤压制坯件前后位置的作用,定位顶杆受到挤压制坯件的压力,受压后的高度刚好使得挤压制坯件水平放置于终锻型腔。利用终锻型腔定位机构工人放置挤压制坯件时很容易就能放正,减少工人的劳动强度并能很好的提高工作效率。在终锻完成后,终锻上模向上移动进行脱模时,上回弹杆件起到使终锻上模脱离终锻件的作用,避免终锻件被一块带起来。

8、在挤压制坯件放置到终锻下模的终锻型腔时,红外线测温探头对制坯件的温度进行测量,并将测量的温度在显示屏上显示,当制坯件温度不符合系统设置范围时,报警装置进行报警,工人将该制坯件取出放入废品筐,进行报废处理。

9、综上所述,本实用新型原理科学、结构简单,终锻时模具受力均衡,利于终锻型腔完全充料,延长模具使用寿命,同时可提高终锻件的成品率,提高锻件成形质量的一致性。

技术特征:

1.花键轴叉新型终锻模架组件,其特征在于:包括上下对应的终锻上模和终锻下模,终锻上模底面和终锻下模顶面之间设有终锻型腔,终锻上模顶部通过上垫板固定在高能螺旋压力机的上模架上,终锻下模顶部通过下垫板固定在高能螺旋压力机的下模架上,上模架、下模架及终锻型腔的垂直中心线与高能螺旋压力机的垂直中心线重合,终锻型腔自左向右依次为叉部腔、脖颈腔和杆部腔,脖颈腔内径小于杆部腔内径。

2.根据权利要求1所述的花键轴叉新型终锻模架组件,其特征在于:高能螺旋压力机左侧设有测温支架,测温支架上设有红外线测温探头、数据处理器、显示屏和报警装置,红外线测温探头的探测方向指向终锻下模上方的叉耳腔。

3.根据权利要求1或2所述的花键轴叉新型终锻模架组件,其特征在于:终锻上模底面和终锻下模顶面之间在叉部腔外部设有毛边腔;终锻下模内部沿竖向开设有与脖颈腔连通的顶杆孔,顶杆孔内设有终锻气动顶杆;终锻上模和终锻下模内部沿竖向开设有均与杆部腔连通的上台阶导孔和下台阶导孔,上导孔内设有上回弹杆件,下导孔内设有下回弹定位杆件,上回弹杆件和下回弹定位杆件的结构相同且上下对称布置。

4.根据权利要求3所述的花键轴叉新型终锻模架组件,其特征在于:下回弹定位杆件包括定位导杆和复位弹簧,下台阶导孔包括上部孔和直径大于上部孔的下部孔,定位导杆自上而下包括上段、中段和下段,定位导杆的上段滑动设在下台阶导孔的上部孔,定位导杆的中段滑动设在下台阶导孔的下部孔,复位弹簧设在下台阶导孔的下部孔内,定位导杆的下段伸入到复位弹簧上端口内,复位弹簧上端和下端分别与定位导杆的中段和下垫板顶压配合;定位导杆上端面设有用于定位放置花键轴叉锻件杆部的弧形定位槽。

技术总结

本技术公开了一种花键轴叉新型终锻模架组件,包括上下对应的终锻上模和终锻下模,终锻上模底面和终锻下模顶面之间设有终锻型腔,终锻上模顶部通过上垫板固定在高能螺旋压力机的上模架上,终锻下模顶部通过下垫板固定在高能螺旋压力机的下模架上,上模架、下模架及终锻型腔的垂直中心线与高能螺旋压力机的垂直中心线重合,终锻型腔自左向右依次为叉部腔、脖颈腔和杆部腔,脖颈腔内径小于杆部腔内径。本技术原理科学、结构简单,终锻时模具受力均衡,利于终锻型腔完全充料,延长模具使用寿命,同时可提高终锻件的成品率,提高锻件成形质量的一致性。

技术研发人员:胡卫华,李洁,赵创新,宋航,田鹏,吴会英,张艳敏,谷刘磊,安伟浩,李广宇,赵帅

受保护的技术使用者:许昌中兴锻造有限公司

技术研发日:20230516

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!