折弯机的制作方法

本申请涉及折弯机的领域,尤其是涉及折弯机。

背景技术:

1、折弯机是一种能够对金属板材折弯的设备,其主要通过所成型材料的物理状态的改变来实现金属板材的外形加工。

2、折弯机包括机架,机架上设置有承载台,承载台上放置有下模,下模的外壁开设有折弯金属板材所需的成型槽,承载台与下模之间设置有用以夹持并固定下模的夹持组件,机架靠近下模的一侧设置有动模,折弯机对金属板材进行弯折加工时,需将金属板材放置于成型槽内,动模向成型槽内靠近并挤压金属板材,金属板材在动模的挤压作用下弯折成型。

3、当金属板材需要弯折的形状不同时,需要更换具有不同形状的成型槽的下模,下模通常长度较长且重量较重,因此,为降低下模更换的难度,现有的下模可于各侧的表面开设不同形状的成型槽,操作人员通过翻转下模实现成型槽的更换。

4、然而,下模在翻转时仍具有一定的难度,且翻转后的下模可能出现位置偏移,需要再次进行对位以实现与动模的相对应,操作仍存在不便性。

技术实现思路

1、为了减轻下模翻转的难度,并解决下模翻转后需要再次与动模对位而导致操作不便的问题,本申请提供折弯机。

2、本申请提供的折弯机采用如下的技术方案:

3、折弯机,包括机架,机架上设置有承载台,所述承载台的一侧设置有支撑板,支撑板的一端设置有抬升块,抬升块与支撑板之间设置有用以带动抬升块升降的驱动组件,抬升块与承载台之间设置有下模,下模与抬升块转动连接,机架与下模之前设置有与下模配合弯折工件的动模。

4、通过采用上述技术方案,下模翻转前,驱动组件带动抬升块上升,因下模与抬升块转动连接,操作人员可转动下模以使下模上所需的成型槽翻转至动模的下方,驱动组件再次带动抬升块下降,下模放置于承载台后完成翻转。下模与抬升块转动连接,可降低下模翻转的难度以提高下模翻转操作的便捷性。同时,下模与抬升块转动连接可限制下模翻转后的位置,解决了下模翻转后需要再次与动模对位而导致操作不便的问题。

5、可选的,所述驱动组件包括与支撑板转动连接的丝杆,抬升块套设于丝杆的外侧并与丝杆螺纹连接,丝杆的外壁套设有从动锥齿轮,从动齿轮啮合连接有主动锥齿轮,主动锥齿轮连接有电机,抬升块与支撑台之间设置有用以限制抬升块升降的限位杆。

6、通过采用上述技术方案,电机驱动主动锥齿轮转动,主动锥齿轮与从动锥齿轮啮合连接使得从动锥齿轮与丝杆发生转动,抬升块与丝杆螺纹连接,丝杆转动时带动抬升块沿丝杆和限位杆进行升降调节,抬升块带动下模上升,下模与承载台之间的间隙为下模的翻转提供让位空间,提高操作的便捷性。

7、可选的,所述支撑板与承载台之间设置有调整支撑板的位置以使动模与下模相对位的对位组件。

8、通过采用上述技术方案,现有下模的其中一侧外壁可开设有不同形状的成型槽,通过对位组件可调整支撑板的位置,进而可调整下模于承载台的位置,以使所需的成型槽与动模相对位,提高支撑板与抬升块使用的灵活性。

9、可选的,所述承载台靠近支撑板的一侧设置有用以承托支撑板的加固板,对位组件包括设置于支撑板的一侧的连接板,连接板靠近螺纹孔的一侧贯穿开设有腰型孔,连接板于腰型孔处与加固板之间设置有连接件。

10、通过采用上述技术方案,支撑板需要调整位置以使所需成型槽对位至动模的下方时,移动支撑板和连接板,使得连接板上的腰型孔移动至合适的位置,腰型孔为连接板提供调整空间,连接板通过连接件实现与加固板的连接,有利于提高连接板调节操作的便捷性。

11、可选的,所述加固板靠近连接板的一侧开设有螺纹孔,连接板于腰型孔内穿设有蝶形螺栓,蝶形螺栓贯穿腰型孔的一端于螺纹孔内与加固板螺纹连接。

12、通过采用上述技术方案,连接板移动至合适的位置时,蝶形螺栓贯穿腰型孔并伸入螺纹孔内,与螺纹孔的孔壁螺纹连接,连接板实现固定,蝶形螺栓的蝶形头部增加了横向受力面,可方便手拧操作。

13、可选的,所述抬升块靠近下模的一端设置有转轴,转轴与抬升块转动连接,转轴与下模可拆卸固定连接。

14、通过采用上述技术方案,下模在长期使用后可能出现磨损的情况,特别是成型槽处,下模通过转轴与抬升块可拆卸固定连接,下模在出现较为严重的磨损情况后可进行更换,提高折弯机使用的便捷性。

15、可选的,所述转轴包括与抬升块转动连接的转动段,以及与下模固定连接的连接段,下模靠近连接段的一端安装有用以夹持连接段的第一安装板和第二安装板,第二安装板远离连接段的一端穿设有固定螺栓,固定螺栓贯穿第二安装板的一端穿过连接段以及第一安装板,并螺纹连接有螺母。

16、通过采用上述技术方案,下模放置于承载台上时,使得第一安装板与第二安装板夹持连接段,将固定螺栓的螺纹端依次贯穿第一安装板、连接段以及第二安装板,固定螺栓与螺母配合实现下模与连接段的固定连接,下模磨损后易更换。

17、可选的,所述螺母与第二安装板之间设置有防松垫片。

18、通过采用上述技术方案,防松垫片的设置,可减小螺母与螺栓之间发生相对转动的可能性,提高下模与转轴之间连接的稳固性,减少因下模与转轴之间因松动而影响下模翻转的情况。

19、综上所述,本申请包括以下有益技术效果:

20、1、驱动组件带动抬升块以及下模上升,下模与承载台之间形成下模转动的让位空间,下模与抬升块转动连接,能够降低下模翻转的难度以提高下模翻转操作的便捷性。同时,下模与抬升块转动连接可限制下模翻转后的位置,解决了下模翻转后需要再次与动模对位而导致操作不便的问题;

21、2、对位组件的设置,使得下模与承载台之间能够进行相对位置调整,通过对位组件调整下模的位置,保证所需的成型槽与动模相对位,进而提高支撑板与抬升块使用的灵活性;

22、3、下模与抬升块可拆卸固定连接,可对长期使用后出现磨损的下模进行更换,提高折弯机使用的便捷性。

技术特征:

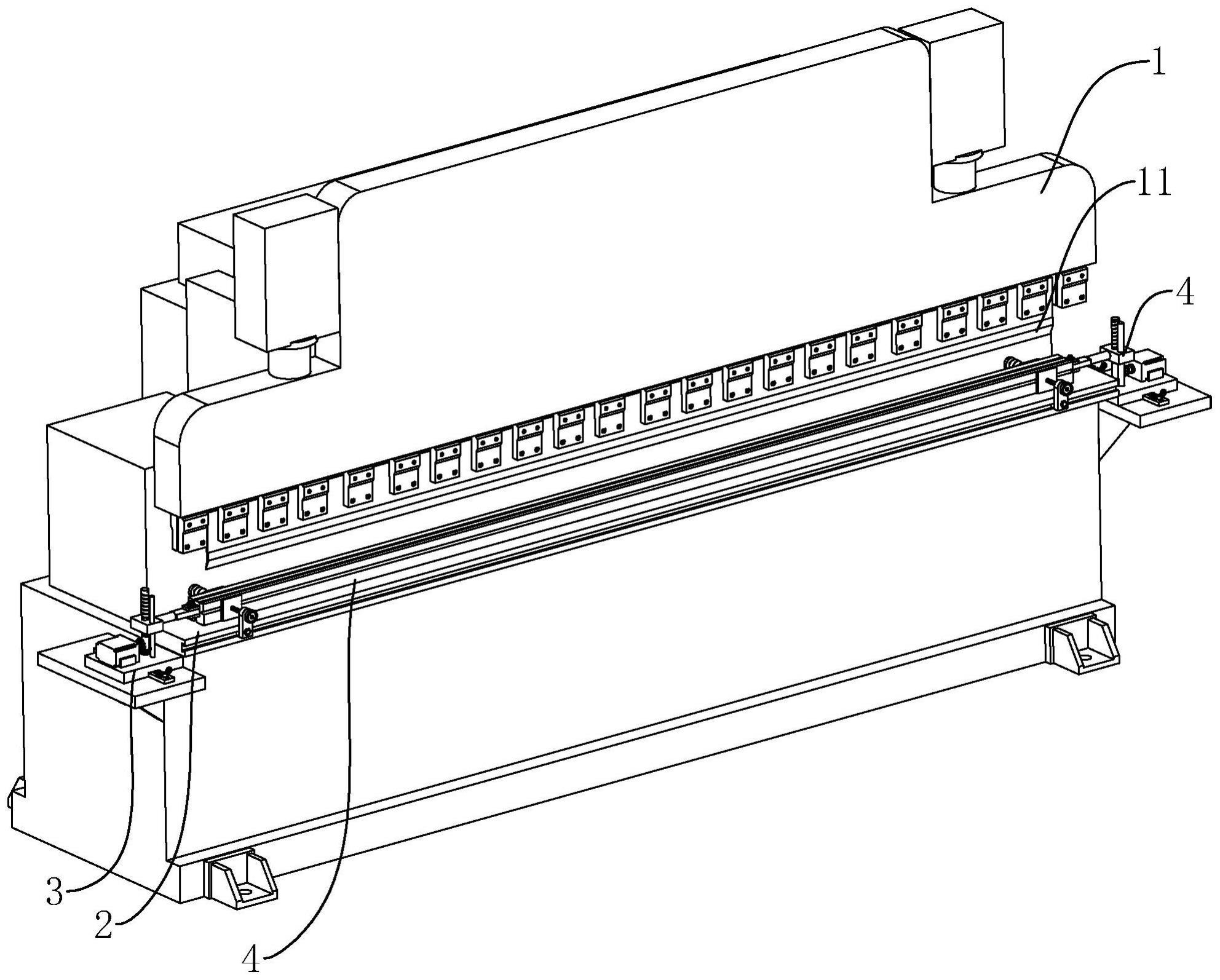

1.折弯机,包括机架(1),机架(1)上设置有承载台(2),其特征在于:所述承载台(2)的一侧设置有支撑板(3),支撑板(3)的一端设置有抬升块(4),抬升块(4)与支撑板(3)之间设置有用以带动抬升块(4)升降的驱动组件,抬升块(4)与承载台(2)之间设置有下模(5),下模(5)与抬升块(4)转动连接,机架(1)与下模(5)之前设置有与下模(5)配合弯折工件的动模(11)。

2.根据权利要求1所述的折弯机,其特征在于:所述驱动组件包括与支撑板(3)转动连接的丝杆(31),抬升块(4)套设于丝杆(31)的外侧并与丝杆(31)螺纹连接,丝杆(31)的外壁套设有从动锥齿轮(311),从动齿轮啮合连接有主动锥齿轮(32),主动锥齿轮(32)连接有电机(321),抬升块(4)与支撑台之间设置有用以限制抬升块(4)升降的限位杆(33)。

3.根据权利要求1所述的折弯机,其特征在于:所述支撑板(3)与承载台(2)之间设置有调整支撑板(3)的位置以使动模(11)与下模(5)相对位的对位组件。

4.根据权利要求3所述的折弯机,其特征在于:所述承载台(2)靠近支撑板(3)的一侧设置有用以承托支撑板(3)的加固板(21),对位组件包括设置于支撑板(3)的一侧的连接板(34),连接板(34)靠近螺纹孔(211)的一侧贯穿开设有腰型孔(341),连接板(34)于腰型孔(341)处与加固板(21)之间设置有连接件。

5.根据权利要求4所述的折弯机,其特征在于:所述加固板(21)靠近连接板(34)的一侧开设有螺纹孔(211),连接板(34)于腰型孔(341)内穿设有蝶形螺栓(342),蝶形螺栓(342)贯穿腰型孔(341)的一端于螺纹孔(211)内与加固板(21)螺纹连接。

6.根据权利要求1所述的折弯机,其特征在于:所述抬升块(4)靠近下模(5)的一端设置有转轴(41),转轴(41)与抬升块(4)转动连接,转轴(41)与下模(5)可拆卸固定连接。

7.根据权利要求6所述的折弯机,其特征在于:所述转轴(41)包括与抬升块(4)转动连接的转动段(411),以及与下模(5)固定连接的连接段(412),下模(5)靠近连接段(412)的一端安装有用以夹持连接段(412)的第一安装板(51)和第二安装板(52),第二安装板(52)远离连接段(412)的一端穿设有固定螺栓(53),固定螺栓(53)贯穿第二安装板(52)的一端穿过连接段(412)以及第一安装板(51),并螺纹连接有螺母(531)。

8.根据权利要求7所述的折弯机,其特征在于:所述螺母(531)与第二安装板(52)之间设置有防松垫片(532)。

技术总结

本申请属于折弯机的技术领域,涉及折弯机,其包括机架,机架上设置有承载台,所述承载台的一侧设置有支撑板,支撑板的一端设置有抬升块,抬升块与支撑板之间设置有用以带动抬升块升降的驱动组件,抬升块与承载台之间设置有下模,下模与抬升块转动连接,机架与下模之前设置有与下模配合弯折工件的动模。本申请具有减轻下模翻转的难度,并解决下模翻转后需要再次与动模对位而导致操作不便的问题的效果。

技术研发人员:郭木荣,张玲,江超舞,吴运平

受保护的技术使用者:广东攀盛钢铁有限公司

技术研发日:20230524

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!