一种发动机飞轮自动装配设备的制作方法

本技术涉及发动机飞轮装配,特别涉及一种发动机飞轮自动装配设备。

背景技术:

1、发动机飞轮安装在发动机曲轴后端,具有转动惯性,能够将发动机能量储存起来,克服其他部件的阻力,使曲轴均匀旋转。

2、发动机飞轮包括质量环、铁盘、销柱以及螺栓等结构,传统的装配过程是使用液压机将销柱压入质量环中,需要人工放入销柱并旋转质量环角度,且压装过程无监控,无法对压入力进行精确控制,销柱压入深度的尺寸精度一致性无法保证;质量环和铁盘通过螺栓连接在一起,螺栓通过人工手持扭矩扳手逐个拧紧,拧紧前需要使用辅助定位销对质量环和铁盘进行定位,长时间使用后会导致辅助定位销磨损,进而造成安装位置出现偏移;整个装配过程需要人工搬运质量环和铁盘,工人劳动强度高且效率低。

3、综上所述,现有的飞轮装配手段存在装配精度差、装配效率低、工人劳动强度高等问题,因此有待改进。

技术实现思路

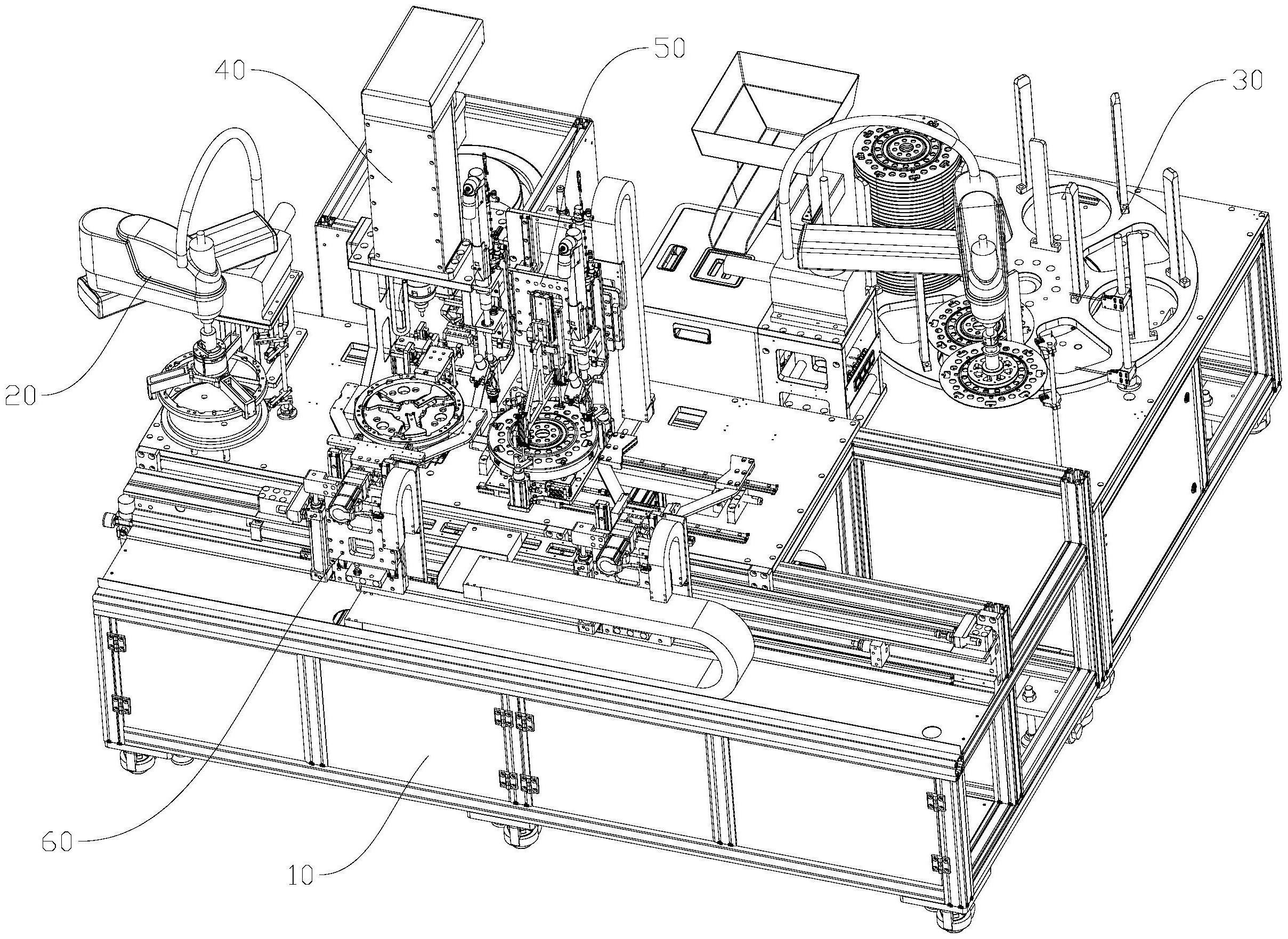

1、为解决上述技术问题,本实用新型公开了一种发动机飞轮自动装配设备,包括机架、质量环上料机构、铁盘上料机构、销柱压装机构、铁盘拧紧机构以及平移翻转机构,所述质量环上料机构设置在机架的一侧,所述铁盘上料机构设置在机架的另一侧,所述销柱压装机构设置在机架上靠近质量环上料机构的一侧,所述铁盘拧紧机构设置在机架上靠近销柱压装机构的另一侧,所述平移翻转机构设置在机架上位于销柱压装机构和铁盘拧紧机构的前侧。

2、进一步的,所述质量环上料机构包括第一机械手、第一夹爪气缸、质量环夹臂以及质量环定位盘,所述第一机械手设置在机架上,所述第一夹爪气缸与第一机械手末端的转轴连接,所述质量环夹臂设置在第一夹爪气缸的外围,所述质量环定位盘设置在第一机械手的前侧。

3、进一步的,所述质量环上料机构一侧还设有质量环位置检测机构,所述质量环位置检测机构包括第一立杆、第一检测单元以及第二检测单元,所述第一立杆垂直设置在机架上,所述第一检测单元和第二检测单元均设置在第一立杆上,且二者交错设置。

4、进一步的,所述铁盘上料机构包括第二机械手、上料吸盘、转盘以及转盘分割器,所述第二机械手设置在机架上,所述上料吸盘设置在第二机械手末端的转轴上,所述转盘设置在第二机械手一侧的机架上,所述转盘分割器设置在机架底部且与转盘传动连接,所述转盘上垂直设有多组铁盘限位杆。

5、进一步的,所述转盘下方还设有顶料机构,所述顶料机构包括顶料杆、丝杆、丝母座、导向杆以及顶料驱动电机,所述顶料驱动电机设置在机架下方并通过传动组件与丝杆连接,所述丝母座滑动套设在丝杆上,所述导向杆贯穿设置在丝母座的外沿,所述顶料杆一端固定设置在丝母座上,另一端贯穿至转盘上端。

6、进一步的,所述销柱压装机构包括伺服压机、前移组件、销柱抓取组件、销柱定位组件、质量环定位组件以及销柱振动上料盘,所述伺服压机通过伺服压机支架设置在机架上方,所述前移组件设置在伺服压机支架内侧上方,所述销柱抓取组件连接在前移组件下方,所述销柱定位组件设置在伺服压机正下方的机架上,所述质量环定位组件设置在销柱定位组件的前侧,所述销柱振动上料盘设置在机架的后侧并且其出料端与设置在机架上的销柱接料组件对接。

7、进一步的,所述质量环定位组件包括定位盘、第二夹爪气缸、涨紧臂、升降气缸以及旋转电机,所述定位盘底部与旋转电机传动连接,所述第二夹爪气缸设置在定位盘的中心位置,所述涨紧臂设置在第二夹爪气缸的外围,所述升降气缸设置在旋转电机底部。

8、进一步的,所述铁盘拧紧机构包括自动扭矩枪、扭矩枪升降组件、位移传感器、传感器升降组件以及横移组件,所述扭矩枪升降组件通过拧紧支架设置在机架上方,所述自动扭矩枪设置在扭矩枪升降组件上,所述传感器升降组件设置在扭矩枪升降组件前侧,所述位移传感器设置在传感器升降组件上,所述横移组件设置在拧紧支架前侧的机架上。

9、进一步的,所述横移组件包括飞轮定位盘、横移气缸以及飞轮旋转电机,所述飞轮定位盘设置在机架上方,所述横移气缸设置在机架下方并与飞轮定位盘传动连接,所述飞轮旋转电机设置在飞轮定位盘底部。

10、进一步的,所述平移翻转机构包括平移横梁、平移支架、平移气缸、翻转电机、第三夹爪气缸以及铁盘夹臂,所述平移支架滑动设置在平移横梁上,所述平移气缸设置在平移横梁一侧并与平移支架传动连接,所述翻转电机设置在平移支架上并与第三夹爪气缸传动连接,所述铁盘夹臂与第三夹爪气缸传动连接。

11、本实用新型的有益效果是:

12、该发动机飞轮自动装配设备通过质量环上料机构和铁盘上料机构完成质量环和铁盘的自动上料,通过销柱压装机构和铁盘拧紧机构分别进行销柱的压装和铁盘的连接,并通过平移翻转机构将上述各机构进行衔接,能够高效地完成飞轮的自动装配,相较于传统的人工装配方式,既提高了装配效率、保证了装配精度,又极大地降低了工作人员的劳动强度。

技术特征:

1.一种发动机飞轮自动装配设备,其特征在于:包括机架、质量环上料机构、铁盘上料机构、销柱压装机构、铁盘拧紧机构以及平移翻转机构,所述质量环上料机构设置在机架的一侧,所述铁盘上料机构设置在机架的另一侧,所述销柱压装机构设置在机架上靠近质量环上料机构的一侧,所述铁盘拧紧机构设置在机架上靠近销柱压装机构的另一侧,所述平移翻转机构设置在机架上位于销柱压装机构和铁盘拧紧机构的前侧。

2.根据权利要求1所述的发动机飞轮自动装配设备,其特征在于:所述质量环上料机构包括第一机械手、第一夹爪气缸、质量环夹臂以及质量环定位盘,所述第一机械手设置在机架上,所述第一夹爪气缸与第一机械手末端的转轴连接,所述质量环夹臂设置在第一夹爪气缸的外围,所述质量环定位盘设置在第一机械手的前侧。

3.根据权利要求2所述的发动机飞轮自动装配设备,其特征在于:所述质量环上料机构一侧还设有质量环位置检测机构,所述质量环位置检测机构包括第一立杆、第一检测单元以及第二检测单元,所述第一立杆垂直设置在机架上,所述第一检测单元和第二检测单元均设置在第一立杆上,且二者交错设置。

4.根据权利要求1所述的发动机飞轮自动装配设备,其特征在于:所述铁盘上料机构包括第二机械手、上料吸盘、转盘以及转盘分割器,所述第二机械手设置在机架上,所述上料吸盘设置在第二机械手末端的转轴上,所述转盘设置在第二机械手一侧的机架上,所述转盘分割器设置在机架底部且与转盘传动连接,所述转盘上垂直设有多组铁盘限位杆。

5.根据权利要求4所述的发动机飞轮自动装配设备,其特征在于:所述转盘下方还设有顶料机构,所述顶料机构包括顶料杆、丝杆、丝母座、导向杆以及顶料驱动电机,所述顶料驱动电机设置在机架下方并通过传动组件与丝杆连接,所述丝母座滑动套设在丝杆上,所述导向杆贯穿设置在丝母座的外沿,所述顶料杆一端固定设置在丝母座上,另一端贯穿至转盘上端。

6.根据权利要求1所述的发动机飞轮自动装配设备,其特征在于:所述销柱压装机构包括伺服压机、前移组件、销柱抓取组件、销柱定位组件、质量环定位组件以及销柱振动上料盘,所述伺服压机通过伺服压机支架设置在机架上方,所述前移组件设置在伺服压机支架内侧上方,所述销柱抓取组件连接在前移组件下方,所述销柱定位组件设置在伺服压机正下方的机架上,所述质量环定位组件设置在销柱定位组件的前侧,所述销柱振动上料盘设置在机架的后侧并且其出料端与设置在机架上的销柱接料组件对接。

7.根据权利要求6所述的发动机飞轮自动装配设备,其特征在于:所述质量环定位组件包括定位盘、第二夹爪气缸、涨紧臂、升降气缸以及旋转电机,所述定位盘底部与旋转电机传动连接,所述第二夹爪气缸设置在定位盘的中心位置,所述涨紧臂设置在第二夹爪气缸的外围,所述升降气缸设置在旋转电机底部。

8.根据权利要求1所述的发动机飞轮自动装配设备,其特征在于:所述铁盘拧紧机构包括自动扭矩枪、扭矩枪升降组件、位移传感器、传感器升降组件以及横移组件,所述扭矩枪升降组件通过拧紧支架设置在机架上方,所述自动扭矩枪设置在扭矩枪升降组件上,所述传感器升降组件设置在扭矩枪升降组件前侧,所述位移传感器设置在传感器升降组件上,所述横移组件设置在拧紧支架前侧的机架上。

9.根据权利要求8所述的发动机飞轮自动装配设备,其特征在于:所述横移组件包括飞轮定位盘、横移气缸以及飞轮旋转电机,所述飞轮定位盘设置在机架上方,所述横移气缸设置在机架下方并与飞轮定位盘传动连接,所述飞轮旋转电机设置在飞轮定位盘底部。

10.根据权利要求1所述的发动机飞轮自动装配设备,其特征在于:所述平移翻转机构包括平移横梁、平移支架、平移气缸、翻转电机、第三夹爪气缸以及铁盘夹臂,所述平移支架滑动设置在平移横梁上,所述平移气缸设置在平移横梁一侧并与平移支架传动连接,所述翻转电机设置在平移支架上并与第三夹爪气缸传动连接,所述铁盘夹臂与第三夹爪气缸传动连接。

技术总结

本技术公开了一种发动机飞轮自动装配设备,包括机架、质量环上料机构、铁盘上料机构、销柱压装机构、铁盘拧紧机构以及平移翻转机构,所述质量环上料机构设置在机架的一侧,所述铁盘上料机构设置在机架的另一侧,所述销柱压装机构设置在机架上靠近质量环上料机构的一侧,所述铁盘拧紧机构设置在机架上靠近销柱压装机构的另一侧,所述平移翻转机构设置在机架上位于销柱压装机构和铁盘拧紧机构的前侧。该设备通过质量环上料机构和铁盘上料机构完成质量环和铁盘的自动上料,通过销柱压装机构和铁盘拧紧机构分别进行销柱的压装和铁盘的连接,能够高效地完成飞轮的自动装配,既提高了装配效率、保证了装配精度,又极大地降低了工作人员的劳动强度。

技术研发人员:赵龙

受保护的技术使用者:青岛英瑞铂智能技术有限公司

技术研发日:20230606

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!