挤压机出口型材支撑装置的制作方法

本技术属于铝合金产品加工,尤其是一种挤压机出口型材支撑装置。

背景技术:

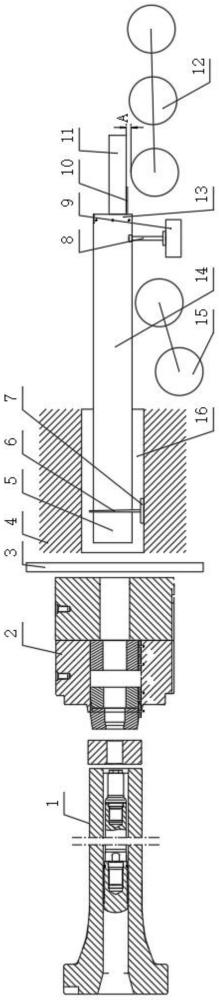

1、铝合金产品在加工中常会采用挤出的生产形式,既在挤压机出料的端部安装模具和模套组件,利用挤压机内的挤压轴施加挤出压力,将物料从模具盒模套组件中挤出,挤出的型材可以是管状、棒状、异形状等结构,基础的型材经过挤压机的出口端4伸出至挤压机外侧并最终由导轮架9上的冷床导轮组12输送走,冷床导论组前还设置有提升导轮组15。当型材挤出到一定长度后,裁断组件3动作,将型材裁断。挤压机挤压最大规格的产品时,产品下表面与冷床导轮上顶面的距离a为理论设计值,但挤压机在挤压最小规格的产品时或多孔挤压时,型材与冷床导轮的实际距离变大且较理论设计值有一定偏差,若偏差过大且需要慢速挤压软材料产品时,会出现刚挤出的产品因温度较高且距离过大而出现因自重产生的变形问题,从而影响产品性能或需要增加额外的校直工序。

技术实现思路

1、本实用新型的目的在于克服现有技术的不足,提供一种挤压机出口型材支撑装置。本实用新型中,导路套管固定在挤压机出口端,其长度可以根据型材结构的复杂程度来决定,如果形状复杂则使导路套管延长长度,如果形状简单则使导路套管变短,其目的是给予挤出的型材足够长度的冷却距离,另外,为了适应不同数量的型材的挤出,可以在导路套管内部通过安装框安装用于支撑型材的分隔板,比如一个型材、两个型材、三个型材或四个型材都能被很好的支撑输送,由此为型材提供了足够长的冷却距离,使其输送至冷床导轮组件时具有足够的强度,解决了现有技术中的变形导致的残次品或需要新增加校正工序的问题,而且安装框与导路套管之间以及导路套管与挤出机出口端均可以拆卸,可以根据加工产品的不同而更换合适的结构。

2、本实用新型采取的技术方案是:

3、一种挤压机出口型材支撑装置,其特征在于:包括导路套管,该导路套管的后端位于挤压机出口端的开孔内部后端,该导路套管的前端位于挤压机出口端的开孔内部前端或位于挤压机出口端的开孔外侧的导轮架上的冷床导轮组上方;在导路套管内设置有用于支撑挤出型材的支撑组件。

4、进一步的:所述支撑组件包括分隔板和安装框,多个安装框沿着导路套管长方向间隔设置,在安装框内固定安装有至少一个分隔板。

5、进一步的:所述导路套管的后端和前端设置有用于固定导路套管位置的支撑架。

6、进一步的:所述安装框内安装一个水平方向设置的分隔板,该分隔板上端面用于支撑挤压机内挤出的一个型材。

7、进一步的:所述安装框内安装一个竖向方向设置的分隔板,该分隔板两侧分别安装一个水平方向设置的分隔板,竖向的分隔板和其两侧的分隔板用于支撑挤压机内挤出的两个型材。

8、进一步的:所述安装框内径向均布的安装三个分隔板,两两相邻的分隔板之间用于支撑挤压机内挤出的一个型材。

9、进一步的:所述安装框内径向均布的安装四个分隔板,两两相邻的分隔板之间用于支撑挤压机内挤出的一个型材。

10、进一步的:所述分隔板与型材接触的表面为光滑状态。

11、本实用新型的优点和积极效果是:

12、本实用新型中,导路套管固定在挤压机出口端,其长度可以根据型材结构的复杂程度来决定,如果形状复杂则使导路套管延长长度,如果形状简单则使导路套管变短,其目的是给予挤出的型材足够长度的冷却距离,另外,为了适应不同数量的型材的挤出,可以在导路套管内部通过安装框安装用于支撑型材的分隔板,比如一个型材、两个型材、三个型材或四个型材都能被很好的支撑输送,由此为型材提供了足够长的冷却距离,使其输送至冷床导轮组件时具有足够的强度,解决了现有技术中的变形导致的残次品或需要新增加校正工序的问题,而且安装框与导路套管之间以及导路套管与挤出机出口端均可以拆卸,可以根据加工产品的不同而更换合适的结构。

技术特征:

1.一种挤压机出口型材支撑装置,其特征在于:包括导路套管,该导路套管的后端位于挤压机出口端的开孔内部后端,该导路套管的前端位于挤压机出口端的开孔内部前端或位于挤压机出口端的开孔外侧的导轮架上的冷床导轮组上方;在导路套管内设置有用于支撑挤出型材的支撑组件。

2.根据权利要求1所述的挤压机出口型材支撑装置,其特征在于:所述支撑组件包括分隔板和安装框,多个安装框沿着导路套管长方向间隔设置,在安装框内固定安装有至少一个分隔板。

3.根据权利要求2所述的挤压机出口型材支撑装置,其特征在于:所述导路套管的后端和前端设置有用于固定导路套管位置的支撑架。

4.根据权利要求3所述的挤压机出口型材支撑装置,其特征在于:所述安装框内安装一个水平方向设置的分隔板,该分隔板上端面用于支撑挤压机内挤出的一个型材。

5.根据权利要求3所述的挤压机出口型材支撑装置,其特征在于:所述安装框内安装一个竖向方向设置的分隔板,该分隔板两侧分别安装一个水平方向设置的分隔板,竖向的分隔板和其两侧的分隔板用于支撑挤压机内挤出的两个型材。

6.根据权利要求3所述的挤压机出口型材支撑装置,其特征在于:所述安装框内径向均布的安装三个分隔板,两两相邻的分隔板之间用于支撑挤压机内挤出的一个型材。

7.根据权利要求3所述的挤压机出口型材支撑装置,其特征在于:所述安装框内径向均布的安装四个分隔板,两两相邻的分隔板之间用于支撑挤压机内挤出的一个型材。

8.根据权利要求5或6或7所述的挤压机出口型材支撑装置,其特征在于:所述分隔板与型材接触的表面为光滑状态。

技术总结

本技术涉及一种挤压机出口型材支撑装置,导路套管固定在挤压机出口端,其长度可以根据型材结构的复杂程度来决定,其目的是给予挤出的型材足够长度的冷却距离,另外,为了适应不同数量的型材的挤出,可以在导路套管内部通过安装框安装用于支撑型材的分隔板,比如一个型材、两个型材、三个型材或四个型材都能被很好的支撑输送,由此为型材提供了足够长的冷却距离,使其输送至冷床导轮组件时具有足够的强度,解决了现有技术中的变形导致的残次品或需要新增加校正工序的问题,而且安装框与导路套管之间以及导路套管与挤出机出口端均可以拆卸,可以根据加工产品的不同而更换合适的结构。

技术研发人员:李晓江,王继成,孙锋,李广钦,李雪换,张建楠

受保护的技术使用者:核兴航材(天津)科技有限公司

技术研发日:20230609

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!