一种车床下料装置的制作方法

本申请涉及车床加工技术的领域,尤其是涉及一种车床下料装置。

背景技术:

1、静铁芯为电磁阀内的一个装配零件,而对静铁芯一般都是通过车床进行加工。

2、现有技术中申请号为2020217615818,专利名称为一种用于静铁芯自动车床下料的整料装置,包括用于接收静铁芯的接料框,所述接料框设有配合使用的导向槽与摇摆机构,所述导向槽设置在接料框上方用于将静铁芯按相同进料方向导入接料框内,所述摇摆机构设置在接料框下方使接料框沿垂直静铁芯轴向的方向摇摆对接料框内的静铁芯进行整料。

3、由上述现有技术可知,静铁芯在车床加工后,通过下料装置掉入接料框内,在这过程中,静铁芯会发生磨损或破损,使得静铁芯安装于电磁阀内不能正常运行。

技术实现思路

1、本实用新型的目的在于针对现有技术的缺陷和不足,提供一种车床下料装置。

2、为实现上述目的,本实用新型采用以下技术方案:

3、包括加工装置,所述加工装置的加工端设置有运输软管,所述运输软管在靠近所述加工装置的一端设置有驱动装置,所述驱动装置驱动所述运输软管的一端进行移动,所述运输软管在远离所述加工装置设置有存放平台。

4、通过采用上述技术方案,在静铁芯加工装置内加工好后,驱动装置驱动运输软管的一端与加工装置的输出端对应,之后加工装置对静铁芯进行松开,之后静铁芯从运输软管的一端滑入,之后通过运输软管运输到存放平台上方,在这过程中,静铁芯不会发生磨损或破损,使得静铁芯可以在电磁阀内进行正常工作,保持静铁芯的使用寿命。

5、优选的,所述驱动装置包括安装架、滑动块、转动杆、驱动杆以及推动气缸,所述滑动块沿所述安装架的长度方向移动,所述推动气缸设置于所述安装架一端的侧壁,所述推动气缸输出杆的一端抵接于所述滑动块的一侧,所述转动杆的一端转动连接于所述滑动块的侧壁,所述驱动杆的一端转动连接于所述安装架的侧壁,另一端转动连接于所述转动杆中部的侧壁,所述运输软管在靠近所述加工装置的一端穿接固定于所述转动杆在远离所述滑动块一端的内部。

6、通过采用上述技术方案,在驱动装置对运输软管的一端进行移动时,推动气缸对滑动块进行推动,在滑动块移动的过程中,之后驱动杆进行转动,从而带动转动杆进行转动,使得转动杆的一端靠近加工装置的卸料段,然后静铁芯滑入运输软管内,对静铁芯进行运输,提高了驱动装置对运输软管移动的稳定性。

7、优选的,所述安装架在远离所述推动气缸一端的侧壁设置有微型气泵,所述微型气泵的输出孔与所述运输软管的一端对应。

8、通过采用上述技术方案,在驱动装置将运输软管的一端携带静铁芯从加工装置的一侧移动,之后运输软管的一端与微型气泵对应, 之后启动微型气泵,对运输软管进行吹气,使得静铁芯顺利的运输软管的一端输送到另一端,将静铁芯运输到存放平台上,提高了运输静铁芯的方便性。

9、优选的,所述存放平台的上端设置有旋转盘,所述存放平台的下端设置有驱动所述旋转盘转动的旋转电机,所述旋转盘的上端周向均匀开设有若干个安放槽。

10、通过采用上述技术方案,在运输软管将静铁芯运输到旋转盘其中一个安装槽内,之后旋转电机对旋转盘转动一个角度,然后运输软管将静铁芯运输到另一个安放槽内,使得一个个静铁芯放于若干个安放槽内,让多个静铁芯不会进行相互碰撞,保持了静铁芯的使用寿命。

11、优选的,所述存放平台的一侧设置有固定板,所述固定板位于所述旋转盘的上方,所述固定板的上方设置有驱动块,所述固定板在远离所述旋转盘的一端设置有驱动气缸,所述驱动气缸驱动所述驱动块在所述固定板的上端面移动,所述固定板在靠近所述旋转盘一端的侧壁开设有卸料孔,所述卸料孔与其中一个所述安放槽对应。

12、通过采用上述技术方案,在运输软管对静铁芯进行运输,先将静铁芯运输到固定板上,这样可减小静铁芯下落的高度差,可减小对静铁芯的冲击,减小对静铁芯的损坏。

13、优选的,所述固定板在靠近所述旋转盘一端的下侧竖直设置有卸料管,所述卸料管与所述卸料孔同轴对应。

14、通过采用上述技术方案,卸料管将卸料孔与安放槽相互对应,,可让静铁芯稳定的进入安放槽内,提高了静铁芯滑入安放槽内的稳定性。

15、优选的,所述固定板的上端面均匀开设有多个泄气孔。

16、通过采用上述技术方案,在微型气泵对运输软管的一端进行吹气时,运输软管的另一端抵接于固定板的上端面,而多个泄气孔可让运输软管吹出的气可从泄气孔内吹出,提高了运输软管的流通性。

17、综上所述,本申请包括以下至少一种有益技术效果:

18、1.驱动装置驱动运输软管的一端与加工装置的输出端对应,之后加工装置对静铁芯进行松开,之后静铁芯从运输软管的一端滑入,之后通过运输软管运输到存放平台上方,在这过程中,静铁芯不会发生磨损或破损,使得静铁芯可以在电磁阀内进行正常工作,保持静铁芯的使用寿命;

19、2.推动气缸对滑动块进行推动,在滑动块移动的过程中,之后驱动杆进行转动,从而带动转动杆进行转动,使得转动杆的一端靠近加工装置的卸料段,然后静铁芯滑入运输软管内,对静铁芯进行运输,提高了驱动装置对运输软管移动的稳定性;

20、3.在运输软管对静铁芯进行运输,先将静铁芯运输到固定板上,这样可减小静铁芯下落的高度差,可减小对静铁芯的冲击,减小对静铁芯的损坏。

技术特征:

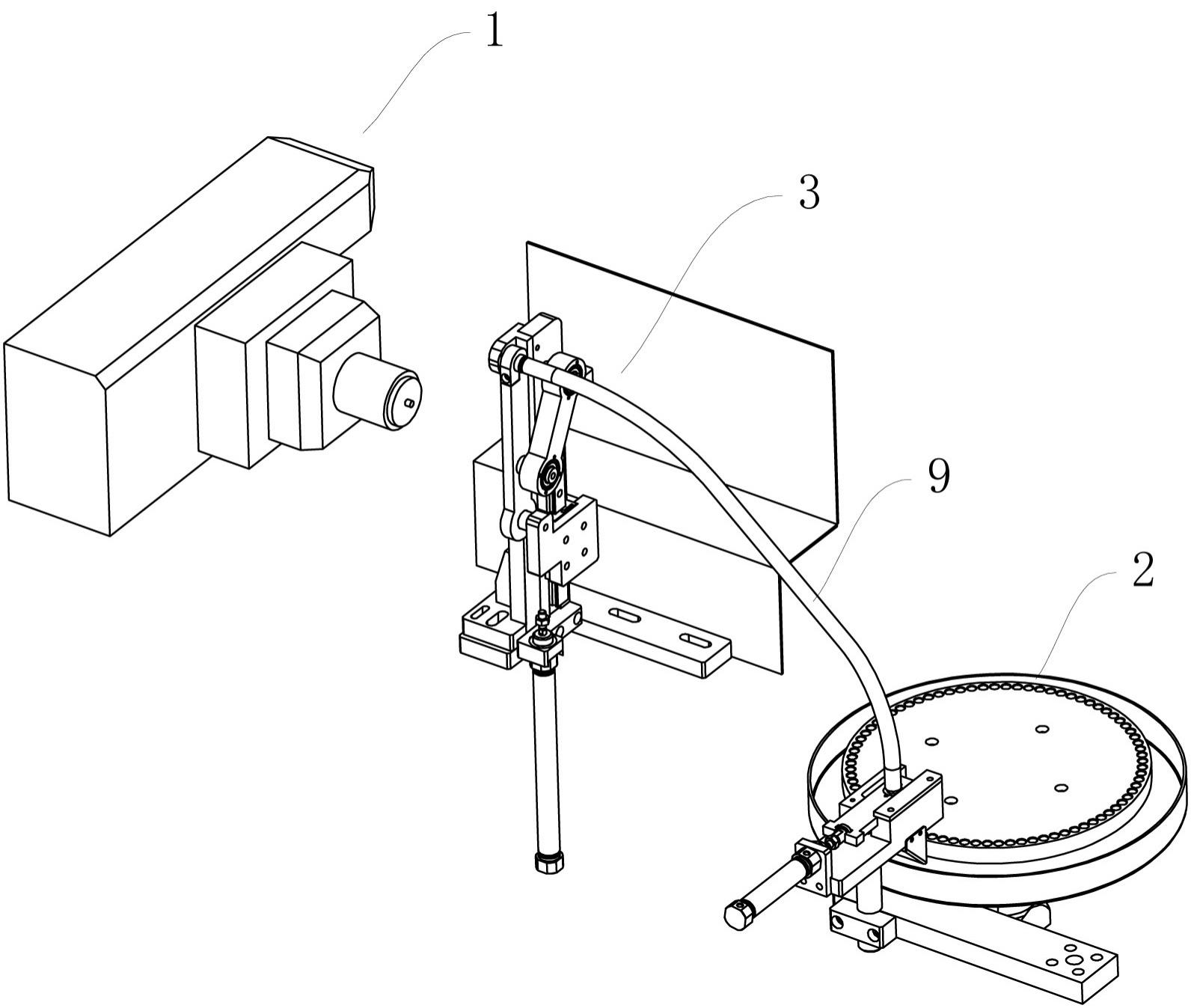

1.一种车床下料装置,包括加工装置(1),其特征在于:所述加工装置(1)的加工端设置有运输软管(9),所述运输软管(9)在靠近所述加工装置(1)的一端设置有驱动装置(3),所述驱动装置(3)驱动所述运输软管(9)的一端进行移动,所述运输软管(9)在远离所述加工装置(1)设置有存放平台(2)。

2.根据权利要求1所述的一种车床下料装置,其特征在于,所述驱动装置(3)包括安装架(4)、滑动块(5)、转动杆(6)、驱动杆(7)以及推动气缸(8),所述滑动块(5)沿所述安装架(4)的长度方向移动,所述推动气缸(8)设置于所述安装架(4)一端的侧壁,所述推动气缸(8)输出杆的一端抵接于所述滑动块(5)的一侧,所述转动杆(6)的一端转动连接于所述滑动块(5)的侧壁,所述驱动杆(7)的一端转动连接于所述安装架(4)的侧壁,另一端转动连接于所述转动杆(6)中部的侧壁,所述运输软管(9)在靠近所述加工装置(1)的一端穿接固定于所述转动杆(6)在远离所述滑动块(5)一端的内部。

3.根据权利要求2所述的一种车床下料装置,其特征在于,所述安装架(4)在远离所述推动气缸(8)一端的侧壁设置有微型气泵(11),所述微型气泵(11)的输出孔与所述运输软管(9)的一端对应。

4.根据权利要求1所述的一种车床下料装置,其特征在于,所述存放平台(2)的上端设置有旋转盘(13),所述存放平台(2)的下端设置有驱动所述旋转盘(13)转动的旋转电机(12),所述旋转盘(13)的上端周向均匀开设有若干个安放槽(14)。

5.根据权利要求4所述的一种车床下料装置,其特征在于,所述存放平台(2)的一侧设置有固定板(16),所述固定板(16)位于所述旋转盘(13)的上方,所述固定板(16)的上方设置有驱动块(19),所述固定板(16)在远离所述旋转盘(13)的一端设置有驱动气缸(20),所述驱动气缸(20)驱动所述驱动块(19)在所述固定板(16)的上端面移动,所述固定板(16)在靠近所述旋转盘(13)一端的侧壁开设有卸料孔(21),所述卸料孔(21)与其中一个所述安放槽(14)对应。

6.根据权利要求5所述的一种车床下料装置,其特征在于,所述固定板(16)在靠近所述旋转盘(13)一端的下侧竖直设置有卸料管(23),所述卸料管(23)与所述卸料孔(21)同轴对应。

7.根据权利要求5所述的一种车床下料装置,其特征在于,所述固定板(16)的上端面均匀开设有多个泄气孔(22)。

技术总结

本技术公开了一种车床下料装置,其包括加工装置,所述加工装置的加工端设置有运输软管,所述运输软管在靠近所述加工装置的一端设置有驱动装置,所述驱动装置驱动所述运输软管的一端进行移动,所述运输软管在远离所述加工装置设置有存放平台。本申请具有保持静铁芯的使用寿命的效果。

技术研发人员:孙光锋,汪旭辉,都立坤,杨涛

受保护的技术使用者:浙江亿太诺气动科技有限公司

技术研发日:20230612

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!