一种同步器齿圈内齿精修装置的制作方法

本技术属于同步器齿圈加工,具体涉及一种同步器齿圈内齿精修装置。

背景技术:

1、同步器齿圈的加工步骤为:在坯体上先加工出内齿,然后精车外圆,再在内齿上依次加工内齿倒锥和滑块槽,再精修内齿,最后加工内齿的锁止角,从而得到同步器齿圈。现有技术中,通常是通过压机向下压推刀,具体是,将工件放置在对应的位置上,然后将推刀放置到对应位置后,压机工作推动推刀向下工作,完成精修后,先取工件,再取上推刀。整个过程中,由于推刀整体较重,不仅不方便拿取,并且在多次重复拿取后,工人的疲劳感增加,容易出现安全事故,或者是出现推刀的脱离被损坏。

技术实现思路

1、本实用新型拟提供一种同步器齿圈内齿精修装置,能实现同步器齿圈的自动精修,从而避免精修过程中需要人工放上和取出推刀,同时还提高工作效率。

2、为此,本实用新型所采用的技术方案为:一种同步器齿圈内齿精修装置,包括用于精修待加工件的推刀组件、能上下移动的下压组件和能上下移动的上推组件,所述下压组件设置在上推组件上方,所述下压组件底面设置有能通过夹紧和松开推刀组件实现推刀组件与下压组件的连接的自锁组件,所述上推组件通过底座设置在地面上,所述底座上设置有位于上推组件外侧且用于防止待加工件上下移动的支撑组件;当处于未使用状态时,推刀组件被锁在自锁组件上,且推刀组件与上推组件之间有一定距离,当在支撑组件上放入待加工件后,下压组件带动推刀组件向下移动,使推刀组件先与上推组件接触,再继续在下压组件的作用下向下移动,同时上推组件也向下移动,完成待加工件的精修,然后自锁组件解锁,下压组件向上移动,取出精修完成后的工件,再让下压组件向下移动,上推组件向上移动,使推刀组件被锁在自锁组件上,最后推刀组件在下压组件的带动下向上离开上推组件。

3、作为上述方案的优选,所述自锁组件包括固定在下压组件底面的自锁座,所述自锁座内设置有能在自锁座内上下移动和转动的锁定花轴,所述锁定花轴的上方设置有用于实现锁定花轴上下移动回位的回位组件,所述锁定花轴的上端设置有用于将锁定花轴的上下移动转换为转动且位于自锁座内的转换组件,所述锁定花轴的下端设置有花键凸起,所述推刀组件的上端供锁定花轴插入的花轴孔,所述花轴孔的上端设置有与花键凸起相匹配的花键凹槽,所述花轴孔的下端与花键凸起的外径相匹配。

4、进一步优选,所述回位组件包括设置在自锁座上的弹簧轴芯,所述弹簧轴芯内设置有用于放置回位弹簧且上小下大的弹簧孔,所述回位弹簧的上端抵在弹簧孔台阶上,另一端抵在锁定花轴的上端。

5、进一步优选,所述转换组件包括均设置在自锁座内且上下间隔设置的上旋转花盘和下旋转花盘,所述上旋转花盘和下旋转花盘的内圈均设置有一圈旋转凸块,所述旋转凸块上间隔设置有多个旋转凸点与旋转凸点数量相等的旋转凹点,且旋转凸点与旋转凹点之间交叉设置,所述旋转凸点的一侧与相邻的一个旋转凹点之间设置为斜面,另一侧与另一个相邻的旋转凹点之间设置为直面,且上旋转花盘的旋转凹点与下旋转花盘上斜面的最高点对应设置,所述上旋转花盘和下旋转花盘的外圈设置有用于保持上旋转花盘内圈和下旋转花盘内圈之间相对距离的支撑环,所述自锁座内竖直设置有第一定子槽,所述上旋转花盘、支撑环和下旋转花盘的外侧面上竖直联通设置有与第一定子槽相对应的第二定子槽,所述第一定子槽和第二定子槽内容纳有用于防止上旋转花盘、支撑环和下旋转花盘转动的定子,所述锁定花轴的上端外套有转动套筒,所述转动套筒上水平设置有能卡在旋转凹点位置处的转动轴;当锁定花轴向上移动到最高点时,转动轴卡在上旋转花盘的旋转凹点上,当锁定花轴向下移动到最低点时,转动轴卡在下旋转花盘的旋转凹点上。

6、进一步优选,所述上旋转花盘上旋转凹点与下旋转花盘上旋转凹点之间的竖直距离为锁定花轴上下移动的距离,所述下旋转花盘上的斜面与上旋转花盘的斜面交错设置,所述旋转凹点的数量是花键凸起数量的两倍。

7、进一步优选,所述自锁座包括固定在下压组件上的上底板,所述上底板的下方设置有能罩设在转换组件外的罩套,所述罩套下方上设置有盖板,所述盖板上设置有定位孔,所述推刀组件上设置有能插入到定位孔内的定位销。

8、进一步优选,所述支撑组件包括通过立柱设置在底座上方的上托盘,所述上托盘内设置有上大下小的工件托盘,所述工件托盘内侧设置有用于放置工件的工件孔,所述工件孔的上端设置为上大下小的锥形孔,所述工件孔的下端设置为上大下小的阶梯孔。

9、进一步优选,所述上推组件包括设置在底座内的上推缸,所述上推缸的输出端向上穿过底座后设置在推刀定向柱上,所述推刀定向柱顶面上设置有多根能插入到推刀组件下端内的定位柱,所述推刀定向柱的上端设置有用于与推刀组件底面接触的推刀托盘,所述推刀定向柱的下端设置有卡盘,所述卡盘外设置有与立柱滑动连接的滑动托盘,所述推刀托盘与卡盘之间设置有定位盘,所述定位盘上间隔设置有三个用于与待加工工件的内侧接触定位的定位块,所述卡盘包括设置在滑动托盘上方的上卡盘和设置在滑动托盘下方的下卡盘,当上卡盘和下卡盘未紧固时,上卡盘能相对转动。

10、进一步优选,所述下压组件包括通过支撑柱设置在上推组件上方的顶板,所述顶板上设置有下压缸,所述下压缸的输出端向下穿过顶板后设置有移动板,所述移动板滑动连接在支撑柱上,所述自锁组件设置在移动板的底面上。

11、进一步优选,还配备有用于实现待加工工件的放置和加工完成后工件取出的上料机器人,所述上料机器人通过夹紧夹具实现工件的夹持,所述夹紧夹具包括夹具板,所述夹具板可旋转地设置在上料机器人上,所述夹具板上左右间隔设置有两个手指气缸。

12、本实用新型的有益效果:设置有能实现推刀组件锁紧和松开的自锁组件,使得在加工完成后取出零件时,不需要将推刀组件取下,从而减少精修过程中人工的参与,能实现同步器齿圈的自动精修,进而提高工作效率,减少发生安全事故的可能性。

技术特征:

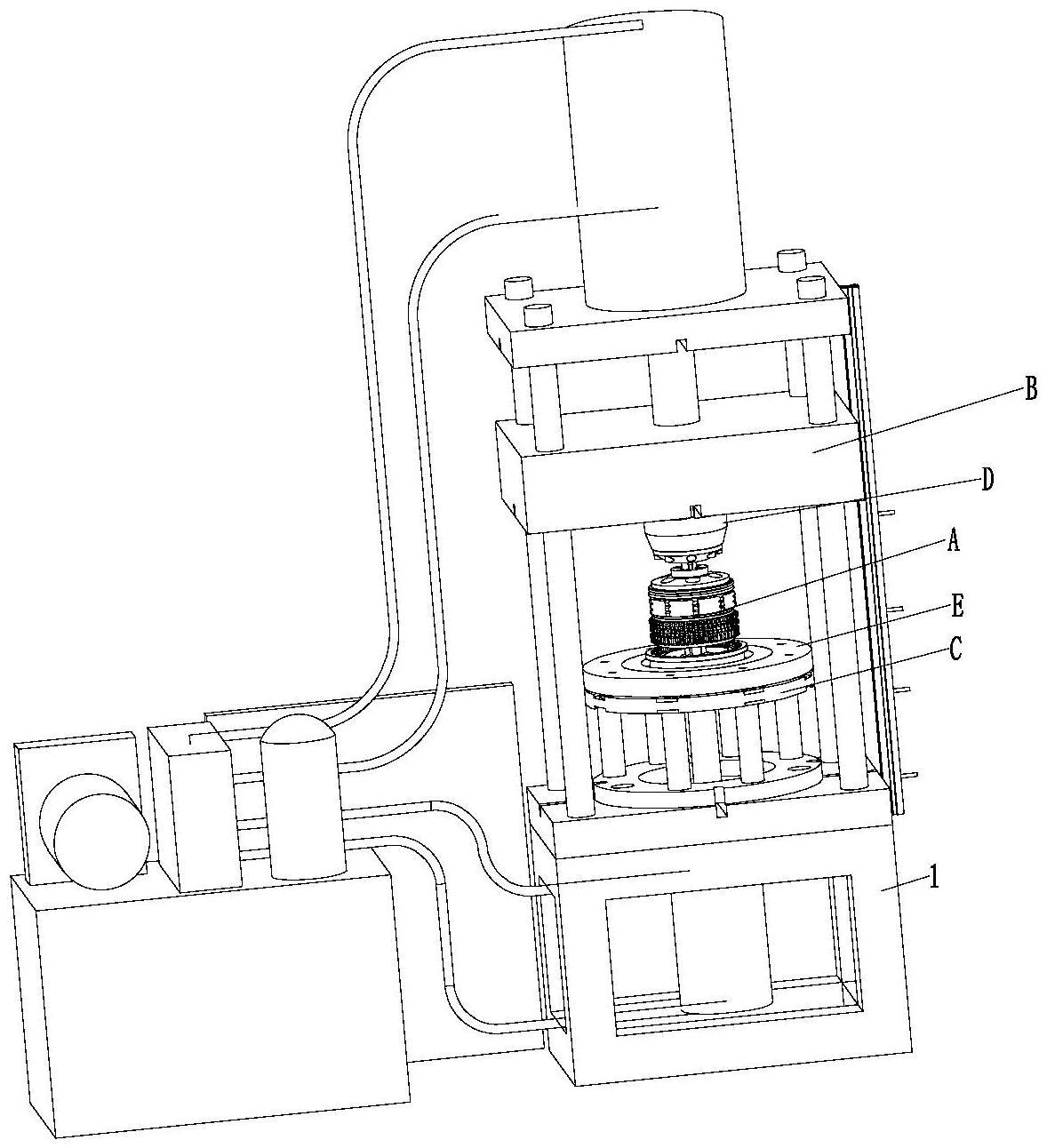

1.一种同步器齿圈内齿精修装置,其特征在于:包括用于精修待加工件的推刀组件(a)、能上下移动的下压组件(b)和能上下移动的上推组件(c),所述下压组件(b)设置在上推组件(c)上方,所述下压组件(b)底面设置有能通过夹紧和松开推刀组件(a)实现推刀组件(a)与下压组件(b)的连接的自锁组件(d),所述上推组件(c)通过底座(1)设置在地面上,所述底座(1)上设置有位于上推组件(c)外侧且用于防止待加工件上下移动的支撑组件(e)。

2.根据权利要求1中所述的同步器齿圈内齿精修装置,其特征在于:所述自锁组件(d)包括固定在下压组件(b)底面的自锁座(2),所述自锁座(2)内设置有能在自锁座(2)内上下移动和转动的锁定花轴(3),所述锁定花轴(3)的上方设置有用于实现锁定花轴(3)上下移动回位的回位组件,所述锁定花轴(3)的上端设置有用于将锁定花轴(3)的上下移动转换为转动且位于自锁座(2)内的转换组件,所述锁定花轴(3)的下端设置有花键凸起(3a),所述推刀组件(a)的上端供锁定花轴(3)插入的花轴孔(4),所述花轴孔(4)的上端设置有与花键凸起(3a)相匹配的花键凹槽(4a),所述花轴孔(4)的下端与花键凸起(3a)的外径相匹配。

3.根据权利要求2中所述的同步器齿圈内齿精修装置,其特征在于:所述回位组件包括设置在自锁座(2)上的弹簧轴芯(5),所述弹簧轴芯(5)内设置有用于放置回位弹簧(6)且上小下大的弹簧孔(5a),所述回位弹簧(6)的上端抵在弹簧孔(5a)台阶上,另一端抵在锁定花轴(3)的上端。

4.根据权利要求2中所述的同步器齿圈内齿精修装置,其特征在于:所述转换组件包括均设置在自锁座(2)内且上下间隔设置的上旋转花盘(7)和下旋转花盘(8),所述上旋转花盘(7)和下旋转花盘(8)的内圈均设置有一圈旋转凸块(a),所述旋转凸块(a)上间隔设置有多个旋转凸点(b)与旋转凸点(b)数量相等的旋转凹点(c),且旋转凸点(b)与旋转凹点之间交叉设置,所述旋转凸点(b)的一侧与相邻的一个旋转凹点(c)之间设置为斜面(d),另一侧与另一个相邻的旋转凹点(c)之间设置为直面(e),且上旋转花盘(7)的旋转凹点(c)与下旋转花盘(8)上斜面(d)的最高点对应设置,所述上旋转花盘(7)和下旋转花盘(8)的外圈设置有用于保持上旋转花盘(7)内圈和下旋转花盘(8)内圈之间相对距离的支撑环(9),所述自锁座(2)内竖直设置有第一定子槽(2a),所述上旋转花盘(7)、支撑环(9)和下旋转花盘(8)的外侧面上竖直联通设置有与第一定子槽(2a)相对应的第二定子槽(f),所述第一定子槽(2a)和第二定子槽(f)内容纳有用于防止上旋转花盘(7)、支撑环(9)和下旋转花盘(8)转动的定子(10),所述锁定花轴(3)的上端外套有转动套筒(11),所述转动套筒(11)上水平设置有能卡在旋转凹点(c)位置处的转动轴(12);当锁定花轴(3)向上移动到最高点时,转动轴(12)卡在上旋转花盘(7)的旋转凹点(c)上,当锁定花轴(3)向下移动到最低点时,转动轴(12)卡在下旋转花盘(8)的旋转凹点(c)上。

5.根据权利要求4中所述的同步器齿圈内齿精修装置,其特征在于:所述上旋转花盘(7)上旋转凹点(c)与下旋转花盘(8)上旋转凹点(c)之间的竖直距离为锁定花轴(3)上下移动的距离,所述下旋转花盘(8)上的斜面(d)与上旋转花盘(7)的斜面(d)交错设置,所述旋转凹点(c)的数量是花键凸起(3a)数量的两倍。

6.根据权利要求2中所述的同步器齿圈内齿精修装置,其特征在于:所述自锁座(2)包括固定在下压组件(b)上的上底板(2b),所述上底板(2b)的下方设置有能罩设在转换组件外的罩套(2c),所述罩套(2c)下方上设置有盖板(2d),所述盖板(2d)上设置有定位孔(2e),所述推刀组件(a)上设置有能插入到定位孔(2e)内的定位销(13)。

7.根据权利要求1中所述的同步器齿圈内齿精修装置,其特征在于:所述支撑组件(e)包括通过立柱(14)设置在底座(1)上方的上托盘(15),所述上托盘(15)内设置有上大下小的工件托盘(16),所述工件托盘(16)内侧设置有用于放置工件的工件孔(16a),所述工件孔(16a)的上端设置为上大下小的锥形孔,所述工件孔(16a)的下端设置为上大下小的阶梯孔。

8.根据权利要求7中所述的同步器齿圈内齿精修装置,其特征在于:所述上推组件(c)包括设置在底座(1)内的上推缸(17),所述上推缸(17)的输出端向上穿过底座(1)后设置在推刀定向柱(18)上,所述推刀定向柱(18)顶面上设置有多根能插入到推刀组件(a)下端内的定位柱(19),所述推刀定向柱(18)的上端设置有用于与推刀组件(a)底面接触的推刀托盘(20),所述推刀定向柱(18)的下端设置有卡盘(21),所述卡盘(21)外设置有与立柱(14)滑动连接的滑动托盘(22),所述推刀托盘(20)与卡盘(21)之间设置有定位盘(23),所述定位盘(23)上间隔设置有三个用于与待加工工件的内侧接触定位的定位块(24),所述卡盘(21)包括设置在滑动托盘(22)上方的上卡盘(21a)和设置在滑动托盘(22)下方的下卡盘(21b),当上卡盘(21a)和下卡盘(21b)未紧固时,上卡盘(21a)能相对转动。

9.根据权利要求1中所述的同步器齿圈内齿精修装置,其特征在于:所述下压组件(b)包括通过支撑柱(25)设置在上推组件(c)上方的顶板(26),所述顶板(26)上设置有下压缸(27),所述下压缸(27)的输出端向下穿过顶板(26)后设置有移动板(28),所述移动板(28)滑动连接在支撑柱(25)上,所述自锁组件(d)设置在移动板(28)的底面上。

10.根据权利要求1中所述的同步器齿圈内齿精修装置,其特征在于:还配备有用于实现待加工工件的放置和加工完成后工件取出的上料机器人(f),所述上料机器人(f)通过夹紧夹具(g)实现工件的夹持,所述夹紧夹具(g)包括夹具板(29),所述夹具板(29)可旋转地设置在上料机器人(f)上,所述夹具板(29)上左右间隔设置有两个手指气缸(30)。

技术总结

本技术公开了一种同步器齿圈内齿精修装置,包括用于精修待加工件的推刀组件、能上下移动的下压组件和能上下移动的上推组件,所述下压组件设置在上推组件上方,所述下压组件底面设置有能通过夹紧和松开推刀组件实现推刀组件与下压组件的连接的自锁组件,所述上推组件通过底座设置在地面上,所述底座上设置有位于上推组件外侧且用于防止待加工件上下移动的支撑组件。设置有能实现推刀组件锁紧和松开的自锁组件,使得在加工完成后取出零件时,不需要将推刀组件取下,从而减少精修过程中人工的参与,能实现同步器齿圈的自动精修,进而提高工作效率,减少发生安全事故的可能性。

技术研发人员:伍涛

受保护的技术使用者:重庆綦同汽车配件有限责任公司

技术研发日:20230614

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!