一种具有螺母防错检测的凸焊装置的制作方法

本技术涉及凸焊机,更具体地,涉及一种具有螺母防错检测的凸焊装置。

背景技术:

1、凸焊工艺广泛应用于汽车制造行业,随着市场发展、产品不断增加,特别常见的是金属部件与螺母焊接的产品,这种产品间的差异主要在螺母焊接的型号和方向不同。

2、由于凸焊设备需要人工操作,在人工作业过程中对于确认螺母焊接的型号和方向容易出现偏差,甚至出现漏焊,从而造成零件的返修甚至报废,这样就会导致成本的增加,同时也增加了对后续生产造成重大质量事故的风险。在螺母焊接过程中,传统的检测方法对螺母的防错采用人工检查方法,错误零件不能100%检出,经常容易出现以下错误①螺母规格错用;②螺母反焊;③螺母叠焊等缺陷模式,对正常生产造成很大的困扰,造成很严重的经济损失。

技术实现思路

1、本实用新型为克服上述现有技术中的缺陷,提供一种具有螺母防错检测的凸焊装置,能够有效避免在焊接过程中,出现螺母焊接错误的情况。

2、为解决上述技术问题,本实用新型采用的技术方案是:

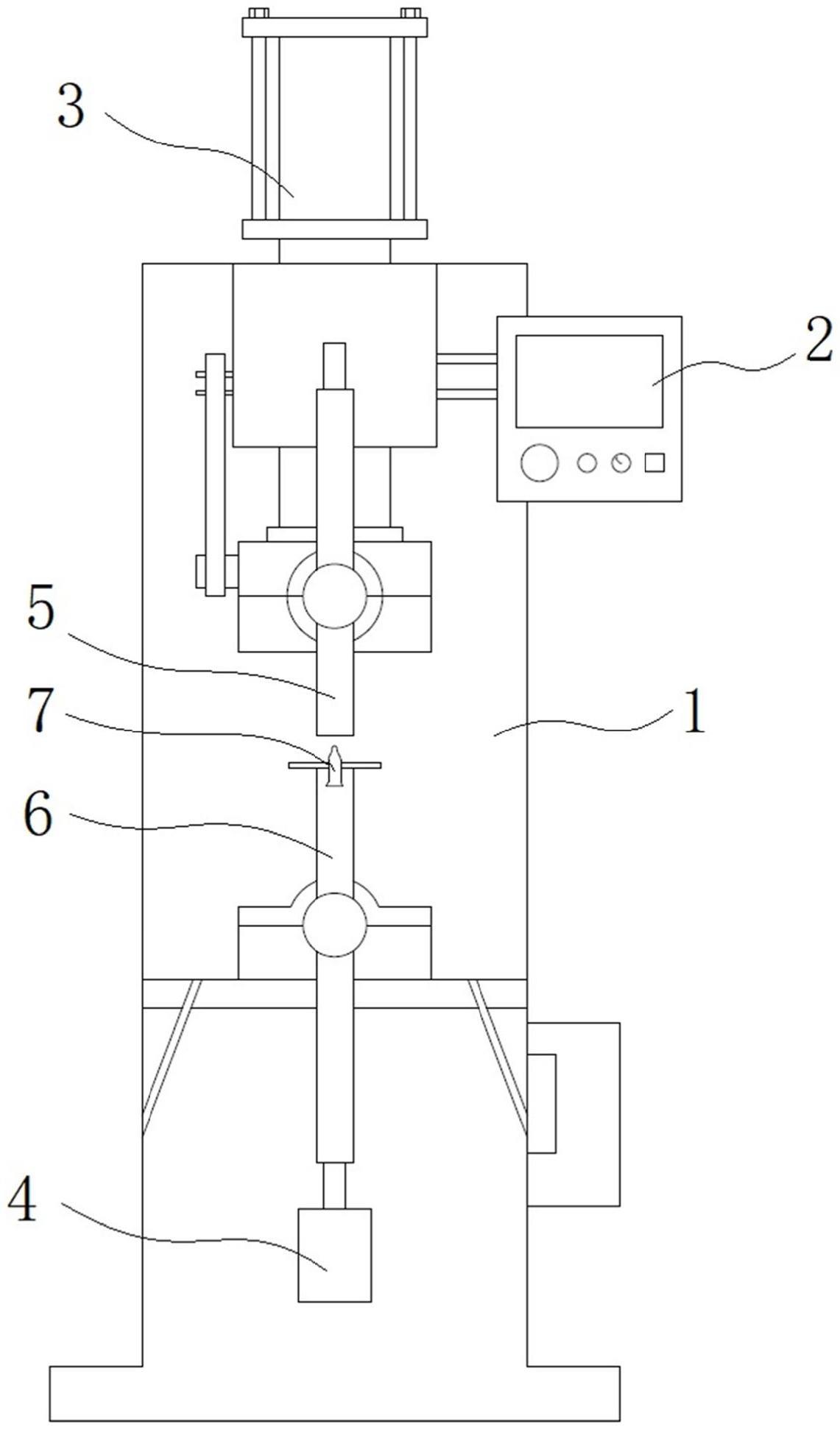

3、一种具有螺母防错检测的凸焊装置,包括机体、控制器、第一驱动机构、第二驱动机构、上部电极、下部电极以及行程检测器件;所述第一驱动机构安装在机体上,所述上部电极与第一驱动机构的驱动端连接,驱动所述上部电极上下移动;所述第二驱动机构安装在机体上,所述下部电极与第二驱动机构的驱动端连接,驱动所述下部电极上下移动;在所述上部电极和下部电极上均安装有行程检测器件;所述第一驱动机构、第二驱动机构、行程检测器件均与控制器通信连接。

4、根据上述技术手段,在进行螺母焊接之前,根据螺母的规格设置好上部电极、下部电极的最大位移和最小位移;通过行程检测器件检测上部电极和下部电极的位移;在进行焊接时,将板材放置在下部电极上,将螺母放在下部电极上,启动焊接,第一驱动机构驱动上部电极下降,与螺母接触,将螺母下压至于板材贴合,实现焊接。如果螺母放置错误,如规格错误、方向错误、放置多个等都会影响上部电极下降的位移,当位移值与设置的值不同,则表示螺母防错;根据本实用新型提供的装置,能够有效避免螺母焊接错误,提高生产质量,提高效率。

5、在其中一个实施例中,所述行程检测器件包括第一光电位移传感器和第二光电位移传感器;所述第一光电位移传感器安装在上部电极上,所述第二光电位移传感器安装在下部电极上;所述第一光电位移传感器和第二光电位移传感器均与控制器通信连接。

6、在其中一个实施例中,所述第一驱动机构为第一气缸,所述第一气缸固定在机架上,所述上部电极的一端与第一气缸的驱动端连接;所述第二驱动机构为第二气缸,所述第二气缸固定在机架上,所述下部电极的一端与第二气缸的驱动端连接;所述上部电极和下部电极均竖向设置,且所述上部电极的另一端与下部电极的另一端相对设置。上部电极位于下部电极的正上方,且上部电极和下部电极均是柱形结构,均竖向设置;第一驱动机构驱动上部电极向下移动时,上部电极的端部能够刚好压在下部电极的端部,两个端面能够完全重合贴紧。通过气缸驱动电极上下移动,结构简单,而且驱动过程比较稳固,不容易发生晃动。

7、在其中一个实施例中,在所述下部电极的一端端部设有定位机构,所述定位机构位于上部电极所在的一端。定位机构用于定位板材和螺母,方便在焊接过程中,板材以及螺母不会偏移。

8、在其中一个实施例中,所述定位机构包括定位销,所述定位销竖向安装在下部电极的端部;所述行程检测器件还包括第三光电位移传感器,所述第三光电位移传感器安装在定位销上,所述第三光电位移传感器与控制器电性连接。在下部电极的端部设有一个盲孔,定位销插设在盲孔中,在定位销的底部设有弹性件,对定位销施加压力,能够使定位销在盲孔中上下移动。在焊接螺母时,将螺母放在定位销上,实现对螺母的定位,上部电极下降,压住螺母下移,此时定位销也一起下移,使得螺母与板材接触实现焊接;不同规格的螺母下降的位移不同,通过检测定位销的位移从而判断是否出现螺母放错的问题。

9、在其中一个实施例中,所述定位机构还包括用于放置待焊接板材侧翻的定位板;所述定位板横向安装在下部电极的端部。由于下部电极的端部面积比较小,在放置板材时,板材容易晃动以及侧翻,通过设置定位板增大下部电极的支撑面,实现对板材的定位。

10、在其中一个实施例中,所述定位板上设有安装孔,所述定位板通过安装孔套设在下部电极上,且定位板的上端面与下部电极的端面平齐。在定位板上可以结合板材的结构,设置凸台,便于板材放置时的定位。

11、在其中一个实施例中,所述定位销位于下部电极一端端面的中心位置;所述定位板与下部电极垂直设置。

12、在其中一个实施例中,所述控制器为plc控制器,所述下部电极位于上部电极的正下方。

13、在其中一个实施例中,还包括声光报警器,所述声光报警器与控制器电性连接。当行程检测器件将检测的位移数值传感控制器后,控制器对数值进行判断,如果数值与实现设置的数值不同,则触发报警,声光报警器发出声音和光进行报警提醒用户。

14、有益效果是:本实用新型提供的一种具有螺母防错检测的凸焊装置,通过对上部电极、下部电极位移的检测,判断是否放错螺母,操作简单,能够有效防止在焊接过程中出现放错螺母的问题,提高了生产质量,也提高了效率。

技术特征:

1.一种具有螺母防错检测的凸焊装置,其特征在于,包括机体(1)、控制器(2)、第一驱动机构(3)、第二驱动机构(4)、上部电极(5)、下部电极(6)以及行程检测器件;所述第一驱动机构(3)安装在机体(1)上,所述上部电极(5)与第一驱动机构(3)的驱动端连接,驱动所述上部电极(5)上下移动;所述第二驱动机构(4)安装在机体(1)上,所述下部电极(6)与第二驱动机构(4)的驱动端连接,驱动所述下部电极(6)上下移动;在所述上部电极(5)和下部电极(6)上均安装有行程检测器件;所述第一驱动机构(3)、第二驱动机构(4)、行程检测器件均与控制器(2)通信连接。

2.根据权利要求1所述的具有螺母防错检测的凸焊装置,其特征在于,所述行程检测器件包括第一光电位移传感器和第二光电位移传感器;所述第一光电位移传感器安装在上部电极(5)上,所述第二光电位移传感器安装在下部电极(6)上;所述第一光电位移传感器和第二光电位移传感器均与控制器(2)通信连接。

3.根据权利要求1所述的具有螺母防错检测的凸焊装置,其特征在于,所述第一驱动机构(3)为第一气缸,所述第一气缸固定在机架上,所述上部电极(5)的一端与第一气缸的驱动端连接;所述第二驱动机构(4)为第二气缸,所述第二气缸固定在机架上,所述下部电极(6)的一端与第二气缸的驱动端连接;所述上部电极(5)和下部电极(6)均竖向设置,且所述上部电极(5)的另一端与下部电极(6)的另一端相对设置。

4.根据权利要求3所述的具有螺母防错检测的凸焊装置,其特征在于,在所述下部电极(6)的一端端部设有定位机构,所述定位机构位于上部电极(5)所在的一端。

5.根据权利要求4所述的具有螺母防错检测的凸焊装置,其特征在于,所述定位机构包括定位销(7),所述定位销(7)竖向安装在下部电极(6)的端部;所述行程检测器件还包括第三光电位移传感器,所述第三光电位移传感器安装在定位销(7)上,所述第三光电位移传感器与控制器(2)电性连接。

6.根据权利要求5所述的具有螺母防错检测的凸焊装置,其特征在于,所述定位机构还包括用于放置待焊接板材(10)侧翻的定位板(8);所述定位板(8)横向安装在下部电极(6)的端部。

7.根据权利要求6所述的具有螺母防错检测的凸焊装置,其特征在于,所述定位板(8)上设有安装孔,所述定位板(8)通过安装孔套设在下部电极(6)上,且定位板(8)的上端面与下部电极(6)的端面平齐。

8.根据权利要求6所述的具有螺母防错检测的凸焊装置,其特征在于,所述定位销(7)位于下部电极(6)一端端面的中心位置;所述定位板(8)与下部电极(6)垂直设置。

9.根据权利要求1至8任一项所述的具有螺母防错检测的凸焊装置,其特征在于,所述控制器(2)为plc控制器(2),所述下部电极(6)位于上部电极(5)的正下方。

10.根据权利要求9所述的具有螺母防错检测的凸焊装置,其特征在于,还包括声光报警器,所述声光报警器与控制器(2)电性连接。

技术总结

本技术涉及凸焊机技术领域,涉及一种具有螺母防错检测的凸焊装置。包括机体、控制器、第一驱动机构、第二驱动机构、上部电极、下部电极以及行程检测器件;所述第一驱动机构安装在机体上,所述上部电极与第一驱动机构的驱动端连接,驱动所述上部电极上下移动;所述第二驱动机构安装在机体上,所述下部电极与第二驱动机构的驱动端连接,驱动所述下部电极上下移动;在所述上部电极和下部电极上均安装有行程检测器件;所述第一驱动机构、第二驱动机构、行程检测器件均与控制器通信连接。本技术通过对上部电极、下部电极位移的检测,判断是否放错螺母,操作简单,能够有效防止在焊接过程中出现放错螺母的问题,提高了生产质量,也提高了效率。

技术研发人员:黄杰大

受保护的技术使用者:广汽本田汽车有限公司

技术研发日:20230621

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!