自动卸料装置的制作方法

本技术属于汽车冲压模具,具体涉及一种自动卸料装置。

背景技术:

1、冲压模具生产过程中,模具废料刀将制件上多余的废料切除,废料依靠自身重力或者通过导料杆引导,在滑料板上下滑至地坑,在废料下滑时经常因废料毛刺、滑料板角度、废料下滑空间等问题在废料自身下滑过程中易发生废料卡滞情况,导致生产线停线。同时增加自动排料装置,需增加气源、电源等其他能源装置对自动排料装置提供能源,也增大了能源的浪费。

2、如专利文献cn108057806a公开的为模具废料排卸装置、模具及加工设备,其中模具废料排卸装置是由滑料板和动力机构进行连接组合成的装置,在使用过程中,动力机构在气源输入的情况下带动滑料板进行周期性的旋转从而完成废料下滑。但此装置采用动力装置做为动力源,排料过程中需要能源的输入造成能源上的浪费。同时在生产过程中受气源动力大小和气源稳定性的影响,该装置在排卸废料过程中,存在不稳定因素,易发生由于气源动力不足导致的废料卡料,或因气源动力过足导致废料被弹顶到模具上方,掉落至模具表面甚至会损坏模具自身。

3、因此,有必要开发一种新的自动卸料装置。

技术实现思路

1、本实用新型的目的在于提供一种自动卸料装置,能在不依靠任何外部能源的情况下实现自动排料。

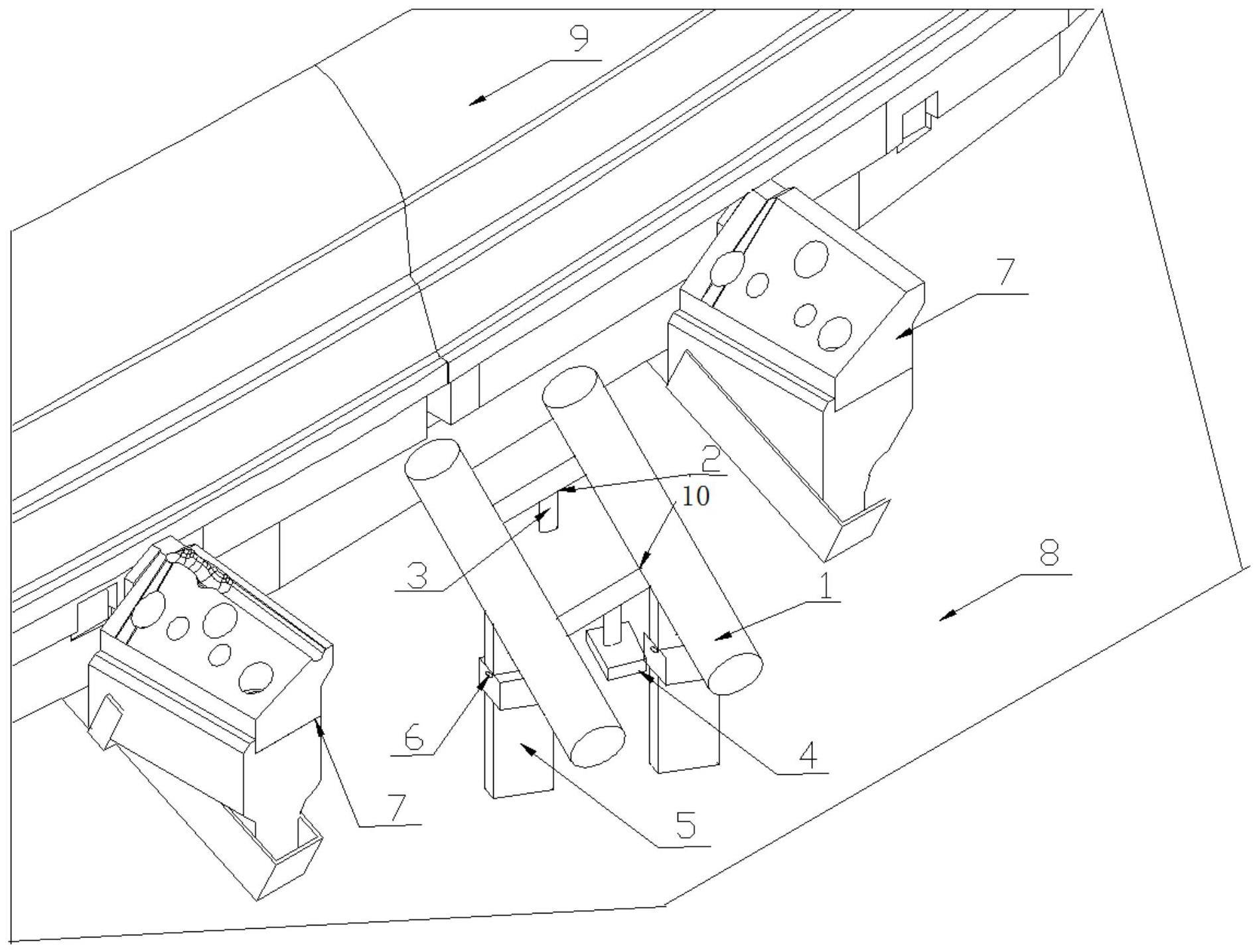

2、本实用新型所述的一种自动卸料装置,包括导料组件和支撑杆,所述支撑杆的下端固定在模具模座上,导料组件的中部与支撑杆的上端铰接,所述导料组件能绕铰接点旋转,所述导料组件的第一端靠近模具本体,导料组件的第二端靠近制件废料区,所述导料组件的第二端部上设有用于调节导料组件重心的配重块。

3、可选地,所述导料组件的第一端部上设有向下延伸的限位块。废料切除前,导料组件的第一端在制件的重力作用下向下运动,此时通过限位块对导料组件进行限位,以防止因制件下放时,导料组件旋转角度过大导致装置旋转偏移损伤制件,避免自动卸料装置与模具存在干涉。

4、可选地,所述导料组件包括两根平行间隔设置的导料杆,且两根导料杆之间通过连接组件连接在一起。两根导料杆和连接组件进行连接,增大了废料下滑时导料杆与废料的接触面积,使废料受力更加均匀且稳定,解决了废料下滑偏移的问题。

5、可选地,所述连接组件包括第一连接杆和第二连接杆,两根导料杆的第一端部之间通过第一连接杆连接在一起,两根导料杆的第二端部之间通过第二连接杆连接在一起。两个导料杆、第一连接杆和第二连接杆进行连接形成“井”字型的结构,增大了废料下滑时导料杆与废料的接触面积,废料受力更加均匀且稳定,解决了废料下滑偏移的问题。

6、可选地,所述限位块的上端与第一连接杆固定连接。

7、可选地,所述配重块的上端与第二连接杆固定连接。

8、本实用新型具有以下优点:

9、(1)本实用新型实现了在无任何外部能源的情况下进行自动排料的功能。

10、(2)当制件抓取放在模具本体上,在制件的重力作用下,导料组件的第一端向下运动(即导料组件绕铰接点逆时针旋转,直到限位块的下端与滑料板接触),当制件完成废料切除后,在配重块的重力下,导料组件的第二端向下运动(即导料组件绕铰接点顺时针旋转,直到配重块的下端与滑料板接触),从而在无外部能源情况下自主完成周期性旋转排料。

11、(3)在生产自动排料过程中,废料切除前,导料组件的第一端向下运动时,通过限位块对装置进行限位,能够防止因制件下放时导料组件旋转角度过大导致装置旋转偏移损伤制件,避免自动卸料装置与模具存在干涉。同时在废料切除后,导料组件的第二端向下运动,此时配重块充当限位功能,以防止自动卸料装置因导料组件旋转角度过大将废料弹飞;即本自动卸料装置实现在自动排料过程中废料下滑稳定,废料无弹起、装置与模具无干涉。

12、(4)两根导料杆和两根连接杆连接形成“井”字型结构,增大了废料下滑时,导料杆与废料的接触面积,废料受力更加均匀且稳定,解决了废料下滑偏移的问题,即实现了废料在下滑过程中无偏移。

13、综上所述,本装置能够实现在冲压生产过程中,不依靠任何外部能源情况下自主完成废料排料,并且在自主排料的过程中,废料下滑不会出现偏移和废料弹起的情况,装置本身也不会对生产过程造成影响。本装置能够对不同形状的废料进行自动排料,适用性范围广。

技术特征:

1.一种自动卸料装置,其特征在于:包括导料组件和支撑杆(5),所述支撑杆(5)的下端固定在模具模座上,导料组件的中部与支撑杆(5)的上端铰接,所述导料组件能绕铰接点旋转,所述导料组件的第一端靠近模具本体(9),导料组件的第二端靠近制件废料区,所述导料组件的第二端部上设有用于调节导料组件重心的配重块(4)。

2.根据权利要求1所述的自动卸料装置,其特征在于:所述导料组件的第一端部上设有向下延伸的限位块(3)。

3.根据权利要求2所述的自动卸料装置,其特征在于:所述导料组件包括两根平行间隔设置的导料杆(1),且两根导料杆(1)之间通过连接组件连接在一起。

4.根据权利要求3所述的自动卸料装置,其特征在于:所述连接组件包括第一连接杆(2)和第二连接杆(10),两根导料杆(1)的第一端部之间通过第一连接杆(2)连接在一起,两根导料杆(1)的第二端部之间通过第二连接杆(10)连接在一起。

5.根据权利要求4所述的自动卸料装置,其特征在于:所述限位块(3)的上端与第一连接杆(2)固定连接。

6.根据权利要求4所述的自动卸料装置,其特征在于:所述配重块(4)的上端与第二连接杆(10)固定连接。

技术总结

本技术涉及一种自动卸料装置,包括导料组件和支撑杆,所述支撑杆的下端固定在模具模座上,导料组件的中部与支撑杆的上端铰接,所述导料组件能绕铰接点旋转,所述导料组件的第一端靠近模具本体,导料组件的第二端靠近制件废料区,所述导料组件的第二端部上设有用于调节导料组件重心的配重块。本技术能够在不依靠任何外部能源的情况下实现自动排料。

技术研发人员:夏豆豆,段亚杰,李丁,杨雯晰,吴海通

受保护的技术使用者:重庆长安汽车股份有限公司

技术研发日:20230629

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!