一种叉式凸缘终锻件切边模具的制作方法

本技术属于汽车工业,具体涉及一种叉式凸缘终锻件切边模具。

背景技术:

1、叉式突缘应用在重型卡车的驱动系统,用于传递动力和扭矩。现有的叉式突缘通常采用铸件作为机加工毛坯,具有花键孔可以铸造出通孔、出模斜度较小、整体加工余量小的优点。但铸件毛坯可能存在砂眼、气孔、缩松等缺陷,机加工后的整体废品率较高,同时铸件的机械性能存在不足,对叉式突缘的使用性能、安全性存在影响。

2、叉式突缘成品如图1、图2和图3所示,包括上部、中部和下部三个部分,其上部是对称的两个方形突起1,方形突起1的上端面中间有弧形凹槽2;中部为大直径小厚度的圆盘3,在圆盘3上表面中心处有方形浅槽4,下部为小直径大高度的圆锥筒状结构5,圆盘3中心部位除了设有方形浅槽4外,圆盘3内部和圆锥筒状结构5内孔上部为多个圆柱台阶中空结构6,圆锥筒状结构5内孔的中下部为花键孔结构7。这种叉式突缘锻件在锻造过程中存在一定难度,需要进行以下工艺流程为:下料→加热→镦粗→预锻→终锻→切边→调质→抛丸,在终锻工序结束后,需要对终锻件进行切边,现有切边模具存在定位不精确,导致终锻件受力不均匀,对压力机也有损伤,此外切边上模的刃口各部分磨损程度也不同,模具使用寿命较短,因此需要对现有的切边模具进行改进。

技术实现思路

1、本实用新型为了解决现有技术中的不足之处,提供一种定位精确、稳定性强、受力均匀的叉式凸缘终锻件切边模具。

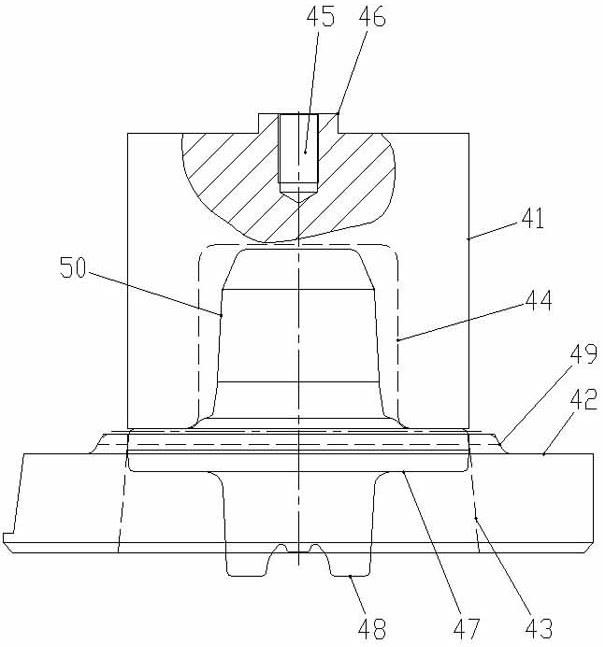

2、为解决上述技术问题,本实用新型采用如下技术方案:一种叉式凸缘终锻件切边模具,包括切边上模和位于切边上模下方的切边下模,切边下模内中心设有落料孔,切边上模内部设有底部敞口的容纳槽,容纳槽的中心线和落料孔的中心线均垂直且重合,切边上模顶部中心处设有用于与压力机上模架连接的上螺纹孔,切边下模四角处设有用于与压力机下模架连接的下螺纹孔。

3、切边上模上表面在上螺纹孔上端口周围一体设有定位方型凸块。

4、落料孔为上细下粗的圆锥状,切边上模外形为圆柱结构,圆柱结构直径等于落料孔上端口直径。

5、叉式凸缘终锻件的圆盘部直径略小于落料孔上端口直径。

6、采用上述技术方案,本实用新型的工作原理及具有以下有益效果如下:

7、1、切边上模和切边下模分别安装在400吨闭式单点压力机的上模架下方和下模架上方, 400吨闭式单点压力机的导轨间隙≤0.3mm,保证锻件切边后圆周毛边的一致性;在压力机的旁边加装输送带,锻造后的叉式凸缘终锻件放置在输送带上进行降温,还可有效避免锻件堆积产生磕碰伤。

8、2、为了方便工人操作,在切边时将叉式突缘终锻件的两叉耳(成品的方形突起)向下放置到落料孔内,叉式突缘终锻件的圆盘部保持水平,圆盘部的下半部位于落料孔的上端口内,飞边下表面支撑在切边下模上表面,由于圆盘部为回转体,因此把带飞边的终锻件放入切边下模时不需要再专门调整位置。

9、3、在切边上模内部设置底部敞口的容纳槽,在切边上模向下移动顶压圆盘部上表面时,叉式突缘终锻件的柱状结构(成品的圆锥筒状结构)伸入到容纳槽内,在切边过程中只有圆盘部与切边上模下端环面顶压接触,飞边受到切边下模的阻挡,脱离圆盘部,切边后的锻件通过落料孔落下,本实用新型的切边模具结构简单、易于加工制造,避免切边使锻件被镦粗变形,影响锻件产品质量。

10、4、为了保证终锻件切边质量的一致性,减小切边变形,在切边的压力机上安装红外线测温仪,对将切边的终锻件进行测温(调整红外线测温仪探头并固定,保证测温位置的一致性),规定锻件的切边温度为750-850℃,当锻件的温度在该温度范围内时,工人进行切边操作,切边后的锻件放到输送带上面进行冷却和下道工序流转。当锻件的温度超过该温度范围时,红外线测温仪进行报警,工人将锻件放入待处理品筐,待质检员检验后进行流转、隔离或报废处理。

技术特征:

1.一种叉式凸缘终锻件切边模具,其特征在于:包括切边上模和位于切边上模下方的切边下模,切边下模内中心设有落料孔,切边上模内部设有底部敞口的容纳槽,容纳槽的中心线和落料孔的中心线均垂直且重合,切边上模顶部中心处设有用于与压力机上模架连接的上螺纹孔,切边下模四角处设有用于与压力机下模架连接的下螺纹孔。

2.根据权利要求1所述的一种叉式凸缘终锻件切边模具,其特征在于:切边上模上表面在上螺纹孔上端口周围一体设有定位方型凸块。

3.根据权利要求1或2所述的一种叉式凸缘终锻件切边模具,其特征在于:落料孔为上细下粗的圆锥状,切边上模外形为圆柱结构,圆柱结构直径等于落料孔上端口直径。

4.根据权利要求3所述的一种叉式凸缘终锻件切边模具,其特征在于:叉式凸缘终锻件的圆盘部直径小于落料孔上端口直径。

技术总结

一种叉式凸缘终锻件切边模具,包括切边上模和位于切边上模下方的切边下模,切边下模内中心设有落料孔,切边上模内部设有底部敞口的容纳槽,容纳槽的中心线和落料孔的中心线均垂直且重合,切边上模顶部中心处设有用于与压力机上模架连接的上螺纹孔,切边下模四角处设有用于与压力机下模架连接的下螺纹孔。本技术具结构简单、易于加工制造,带飞边的终锻件放入切边下模时不需要再专门调整位置,操作方便,避免切边使锻件被镦粗变形,保证锻件产品质量。

技术研发人员:刘其勇,安伟浩,田鹏,曹可心,孟会涛,丁圣杰,胡卫华,张恒,陈喜乐,李广宇

受保护的技术使用者:许昌中兴锻造有限公司

技术研发日:20230713

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!