一种金属圆管加工切削装置的制作方法

本技术涉及金属圆管加工切削,具体为一种金属圆管加工切削装置。

背景技术:

1、在金属圆管生产过程当中,需要对金属圆管进行切削结等操作,并需要对金属圆管在切削的精度进行提高,对切削后的金属圆管需要进行临时储存以及运输;

2、现有技术中的金属圆管加工切削装置在导向过程当中容易造成损坏,缺少缓冲装置,切割效率不高,无法对切割的长短进行调整,为此,我们提出一种金属圆管加工切削装置。

技术实现思路

1、本实用新型要解决的技术问题是克服现有的缺陷,提供一种金属圆管加工切削装置,利用激光切削增加切削效率与精确,可以随时调整切削金属圆管的长度,增加缓冲装置减少导向时发生的损坏问题,通过存储箱能够储存和转移已切削之后的金属圆管,可以有效解决背景技术中的问题。

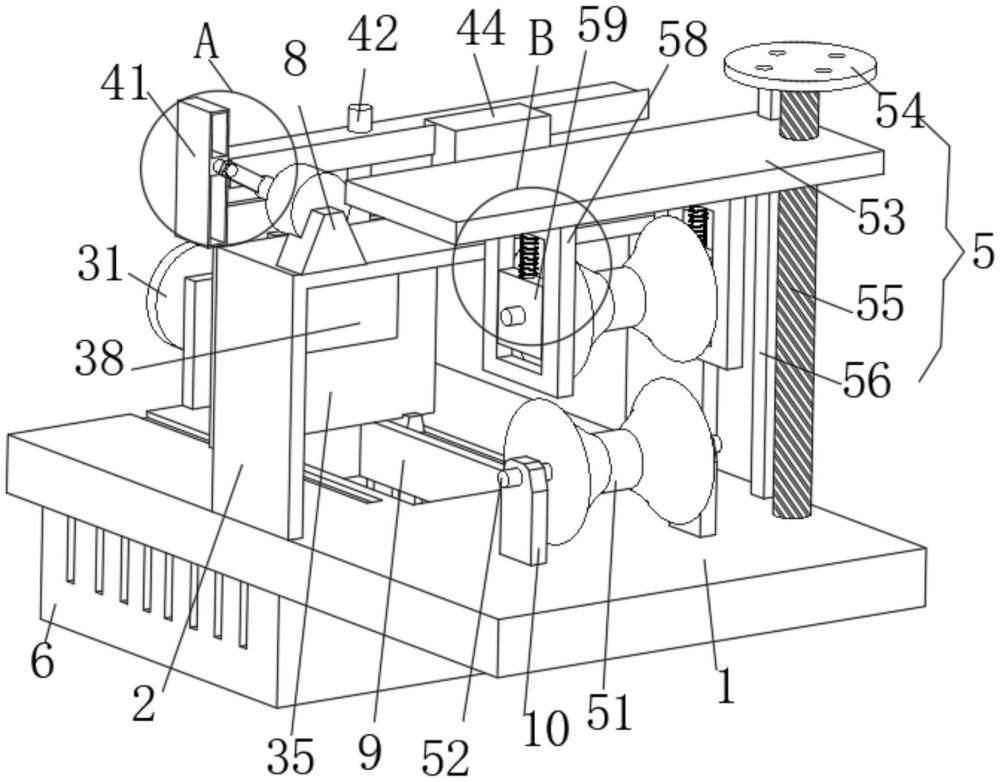

2、为实现上述目的,本实用新型提供如下技术方案:一种金属圆管加工切削装置,包括底板、尺寸调节单元、激光切割单元和导向单元;

3、底板:上侧前端中部固定连接左右对应的两个支架,所述底板的上侧中部开设有掉落口,所述底板的上侧中部固定安装方形架;

4、尺寸调节单元:安装在在底板的上侧后端;

5、激光切割单元:包含有方形滑框、激光刀、燕尾滑条、滑座、方形滑块、转轴和连接杆,所述方形架的上侧右端固定连接有滑座,所述滑座上开设的燕尾形的滑槽滑动连接燕尾滑条,所述燕尾滑条的后端固定连接有激光刀,所述燕尾滑条的左端固定连接有方形滑框,所述方形滑框内竖向滑动连接有方形滑块,所述方形滑块与转轴的一端转动连接,所述转轴的另一端转动连接连接杆;

6、导向单元:安装在底架的上侧前端。

7、底架用于安装方形架、尺寸调节单元、掉落口和支架,支架用于安装导向单元,圆管在进行切削后从掉落口掉落,方形架用于安装激光切割单元,尺寸调节单元用于调整切削圆管的长度,安装导向单元用于导向需要切削的金属圆管,通过动力元件带动连接杆转动,连接杆转动时通过转轴带动方形滑块在方形滑框内上下滑动,方形滑框与燕尾滑条连接,所以动力通过方形滑框从而带动燕尾滑条在滑座的作用下左右移动,激光刀固定在燕尾滑条上,所以激光刀同时跟随燕尾滑条左右移动,从而达到激光刀左右移动切割金属圆管的目的。

8、进一步的,所述尺寸调节单元包含挡板、滑块、滑槽一、接触开关和前后调整组件,所述底板的上侧前端左右对应开设有燕尾形的滑槽一,所述滑槽一与滑块滑动连接,所述滑块与挡板固定连接,所述挡板的前端固定连接有接触开关,所述挡板后端与前后调整组件连接。

9、通过前后调整组件推动挡板,从而带动滑块在滑槽一内前后滑动,从而调整接触开关的位置,从而达到当金属圆管通过导向轮后,触碰到接触开关时进行激光切割的目的。

10、进一步的,所述前后调整组件包含转盘、矩形架、螺纹杆和轴承、所述挡板的后端通过轴承转动连接螺纹杆的前端,所述螺纹杆与矩形架上的螺纹孔螺纹连接,所述螺纹杆的后端与转盘的旋转中心固定连接,所述矩形架固定连接在底板的上侧后端中部。

11、转动转盘从而带动螺纹杆旋转,螺纹杆旋转时通过与矩形架的螺纹作用使轴承,向前推动,使接触开关前后移动,从而达到当金属圆管通过导向轮后,触碰到接触开关时进行激光切割的目的。

12、进一步的,所述导向单元包含导向轮、转动轴、调节板、转盘二、螺纹杆二、方形滑条和缓冲组件,两个支架之间转动连接有转动轴,所述转动轴穿过导向轮的旋转中心与导向轮固定连接,所述底板的上侧右端转动连接螺纹杆二一端,所述螺纹杆二通过调节板的螺纹孔与调节板螺纹连接,所述螺纹杆二的另一端与转盘二的旋转中心固定连接,所述方形滑条的一端与底板固定连接,所述方形滑条通过调节板上的滑孔与调节板滑动连接。调节板的下端左右对应安装有缓冲组件。

13、当金属圆管进入通过导向轮进行导向时,转动转盘二带动螺纹杆二旋转,螺纹杆二旋转时通过螺纹作用使调节板上下移动,方形滑条起到对调节板的限位作用,当调节板上下移动时带动述缓冲组件上下移动,从而达到导向轮对金属圆管进行限位的作用。从而达到引导金属管的目的。

14、进一步的,所述缓冲组件包含弹簧、矩形滑框、矩形滑块和伸缩杆。所述调节板的下端左右对应固定连接有矩形滑框,所述矩形滑框内滑动连接有矩形滑块,所述矩形滑块的上端与伸缩杆的一端固定连接,所述伸缩杆的另一端固定连接矩形滑框的内侧顶端,所述伸缩杆上套接弹簧,两个矩形滑块之间转动连接转动轴,所述转动轴穿过导向轮的旋转中心与导向轮固定连接。

15、当金属圆管通过导向轮时,由于限位的作导向轮通过转动轴会带动矩形滑块向上移动,矩形滑框对矩形滑块进行限位,伸缩杆收缩的同时弹簧会减缓所受到的压力,从而达到缓冲的作用,起到防止损坏金属圆管的目的。

16、进一步的,还包括仓储筐、电机和电机支架,所述底架的下侧后端左右开设有t型滑槽,仓储筐通过上端的t型滑条与t型滑槽滑动连接,所述方形架的上端固定连接电机支架,所述电机支架固定连接电机,所述电机的输出端固定连接连接杆远离转轴的一端。

17、仓储筐对加工的金属管进行收集储存的作用,电机和电机支架,为激光切割单元提供动力。

18、与现有技术相比,本实用新型的有益效果是:本金属圆管加工切削装置,具有以下好处:

19、1、本金属圆管加工切削装置,通过增加缓冲装置,可以减少金属圆管在导向时所产生的,磨损和损坏的情况,避免在导向时,发生损坏情况从而影响后面的加工。

20、2、本金属圆管加工切削装置,通过可拆卸的储存箱,能够快速的对已经加工后的金属圆管进行储存以及运输快速更换储存箱,可以保证生产时的生产效率,避免货物加工后的囤积。

21、3、本金属圆管加工切削装置,通过激光切削增加切削的效率准确,可以快速的对金属圆管进行加工处理,满足生产的需要和以及要求,可以保证生产的质量以及生产的需求。

技术特征:

1.一种金属圆管加工切削装置,其特征在于:包括底板(1)、尺寸调节单元(3)、激光切割单元(4)和导向单元(5);

2.根据权利要求1所述的一种金属圆管加工切削装置,其特征在于:所述尺寸调节单元(3)包含挡板(35)、滑块(36)、滑槽一(37)、接触开关(38)和前后调整组件,所述底板(1)的上侧前端左右对应开设有燕尾形的滑槽一(37),所述滑槽一(37)与滑块(36)滑动连接,所述滑块(36)与挡板(35)固定连接,所述挡板(35)的前端固定连接有接触开关(38),所述挡板(35)后端与前后调整组件连接。

3.根据权利要求2所述的一种金属圆管加工切削装置,其特征在于:所述前后调整组件包含转盘(31)、矩形架(32)、螺纹杆(33)和轴承(34)、所述挡板(35)的后端通过轴承(34)转动连接螺纹杆(33)的前端,所述螺纹杆(33)与矩形架(32)上的螺纹孔螺纹连接,所述螺纹杆(33)的后端与转盘(31)的旋转中心固定连接,所述矩形架(32)固定连接在底板(1)的上侧后端中部。

4.根据权利要求1所述的一种金属圆管加工切削装置,其特征在于:所述导向单元(5)包含导向轮(51)、转动轴(52)、调节板(53)、转盘二(54)、螺纹杆二(55)、方形滑条(56)和缓冲组件,两个支架(10)之间转动连接有转动轴(52),所述转动轴(52)穿过导向轮(51)的旋转中心与导向轮(51)固定连接,所述底板(1)的上侧右端转动连接螺纹杆二(55)一端,所述螺纹杆二(55)通过调节板(53)的螺纹孔与调节板(53)螺纹连接,所述螺纹杆二(55)的另一端与转盘二(54)的旋转中心固定连接,所述方形滑条(56)的一端与底板(1)固定连接,所述方形滑条(56)通过调节板(53)上的滑孔与调节板(53)滑动连接。调节板(53)的下端左右对应安装有缓冲组件。

5.根据权利要求4所述的一种金属圆管加工切削装置,其特征在于:所述缓冲组件包含弹簧(57)、矩形滑框(58)、矩形滑块(59)和伸缩杆(510)。所述调节板(53)的下端左右对应固定连接有矩形滑框(58),所述矩形滑框(58)内滑动连接有矩形滑块(59),所述矩形滑块(59)的上端与伸缩杆(510)的一端固定连接,所述伸缩杆(510)的另一端固定连接矩形滑框(58)的内侧顶端,所述伸缩杆(510)上套接弹簧(57),两个矩形滑块(59)之间转动连接转动轴(52),所述转动轴(52)穿过导向轮(51)的旋转中心与导向轮(51)固定连接。

6.根据权利要求1所述的一种金属圆管加工切削装置,其特征在于:还包括仓储筐(6)、电机(7)和电机支架(8),所述底架(1)的下侧后端左右开设有t型滑槽,仓储筐(6)通过上端的t型滑条与t型滑槽滑动连接,所述方形架(2)的上端固定连接电机支架(8),所述电机支架(8)固定连接电机(7),所述电机(7)的输出端固定连接连接杆(47)远离转轴(46)的一端。

技术总结

本技术公开了一种金属圆管加工切削装置,涉及金属圆管加工切削技术领域,包括底板、尺寸调节单元、激光切割单元和导向单元;底板上侧前端中部固定连接左右对应的两个支架,所述底板的上侧中部开设有掉落口,所述底板的上侧中部固定安装方形架;尺寸调节单元安装在在底板的上侧后端;激光切割单元包含有方形滑框、激光刀、燕尾滑条、滑座、方形滑块、转轴和连接杆,所述方形架的上侧右端固定连接有滑座。利用激光切削增加切削效率与精确,可以随时调整切削金属圆管的长度,增加缓冲装置减少导向时发生的损坏问题,通过存储箱能够储存和转移已切削之后的金属圆管。

技术研发人员:贺俊强,费森森,陈沉沉,穆孝党

受保护的技术使用者:安徽至成新能源有限公司

技术研发日:20230724

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!