一种具有辅助定位功能的焊丝装置的制作方法

本技术属于金属焊接,尤其涉及一种具有辅助定位功能的焊丝装置。

背景技术:

1、金属焊接是一种连接金属的制造或雕塑过程,焊接过程中工件和焊料熔化或不熔化形成材料直接的连接焊缝,这一过程中通常还需要施加压力来接合焊件,综上所述,现有技术存在的问题是:金属焊丝机是一种对金属丝进行焊接的设备,在使用时需要将进行焊接的金属丝放置于作业台面上,之后通过焊接枪进行焊接,通常金属丝直接放置不进行定位,焊接时易产生金属丝移位影响焊接质量的问题,需要定位时采用作业人员手部限位的方式,这种定位方式易对作业人员产生安全威胁,但是现有的金属焊丝机没有对焊接的金属丝进行便捷且稳定定位的构件,所以特提出一种具有辅助定位功能的焊丝装置解决以上问题。

技术实现思路

1、针对现有技术存在的问题,本实用新型提供了一种具有辅助定位功能的焊丝装置,具备对金属焊丝机的金属丝进行便捷且稳定定位的优点,解决了现有金属焊丝机是一种对金属丝进行焊接的设备,在使用时需要将进行焊接的金属丝放置于作业台面上,之后通过焊接枪进行焊接,通常金属丝直接放置不进行定位,焊接时易产生金属丝移位影响焊接质量的问题,需要定位时采用作业人员手部限位的方式,这种定位方式易对作业人员产生安全威胁,但是现有的金属焊丝机没有对焊接的金属丝进行便捷且稳定定位的构件的问题。

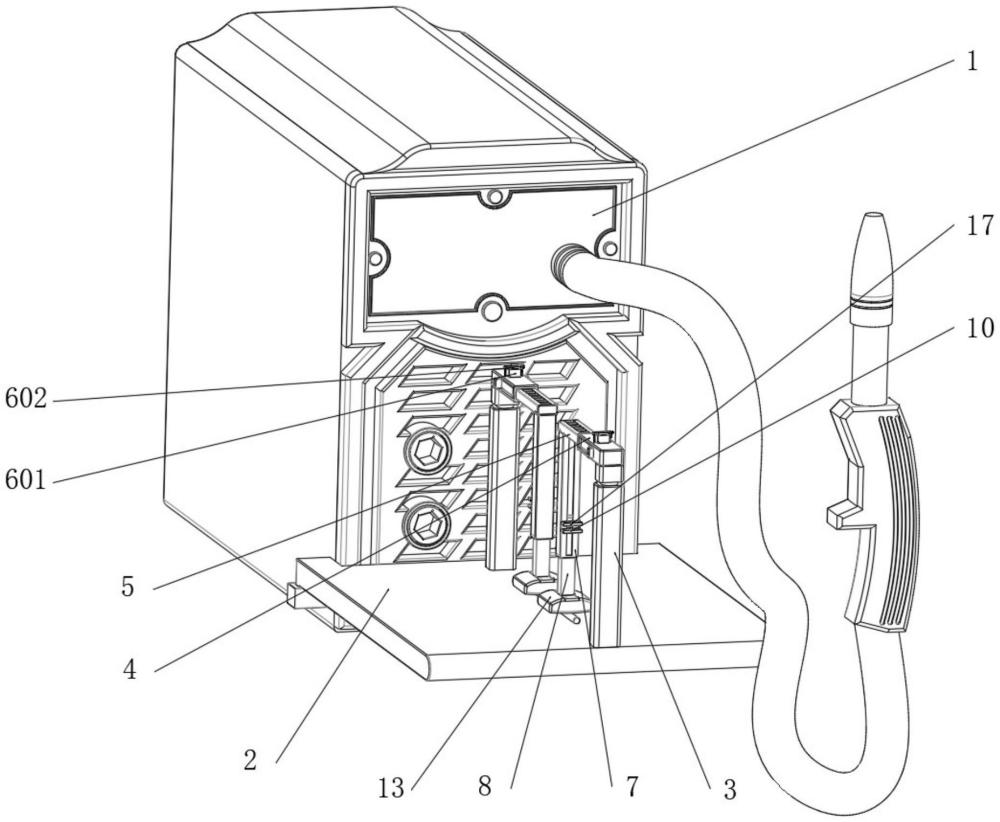

2、本实用新型是这样实现的,一种具有辅助定位功能的焊丝装置,包括焊丝机体和作业台面,所述焊丝机体的顶部与作业台面的底部通过凹凸块插接连接,所述作业台面顶部的前侧和后侧均固定连接有支柱,所述支柱的顶部固定连接有拉伸壳,所述拉伸壳的内腔活动连接有拉伸块,两个拉伸块相对的一侧均贯穿拉伸壳并延伸至拉伸壳内腔的外侧,所述拉伸壳的顶部设置有卡位装置,所述拉伸块的底部固定连接有调节壳,所述调节壳的内腔活动连接有调节块,所述调节块的底部贯穿调节壳并延伸至调节壳内腔的外侧,所述调节块的内部开设有装置槽,所述装置槽的内腔活动连接有控制块,所述控制块远离调节壳的一侧贯穿装置槽和调节壳并延伸至调节壳内腔的外侧,所述调节块靠近支柱的一侧固定连接有把手,所述装置槽的内腔设置有限位装置。

3、作为本实用新型优选的,所述限位装置包括两个限位壳,两个限位壳相反的一侧均贯穿装置槽并延伸至装置槽内腔的外侧,两个限位壳相对的一侧固定连接有弹簧,所述限位壳的底部固定连接有稳定壳,所述装置槽的内腔固定连接有与稳定壳配合使用的稳定块,所述稳定块的表面与稳定壳的内腔接触,所述控制块的表面与限位壳的内腔活动连接,通过设置限位装置,当定位块移动至与金属丝接触的位置时,限位装置对定位块的位置具有限制作用。

4、作为本实用新型优选的,所述调节壳内腔的左右两侧均开设有与限位壳配合使用的限位槽,所述限位壳的表面与限位槽的内腔接触,所述限位槽的数量为若干个并均匀分布于调节壳内腔的左右两侧,通过设置限位槽,当调节块移动至合适位置时松开控制块,弹簧恢复形状产生的恢复力带动限位壳卡进限位槽的内腔,限位壳和限位槽的配合使用对调节块的位置具有限制作用。

5、作为本实用新型优选的,所述调节块底部固定连接有定位块,所述定位块的表面覆盖有防滑垫,所述防滑垫为橡胶材质,所述定位块的底部与金属丝的表面紧密接触,通过设置定位块,定位块的设置对金属丝的位置具有限位作用,且定位块表面的防滑垫使定位块对金属丝的定位更加稳定。

6、作为本实用新型优选的,所述卡位装置包括卡壳,所述卡壳的底部与拉伸壳的顶部固定连接,所述卡壳的内腔活动连接有卡块,所述卡块的顶部和底部均贯穿卡壳并延伸至卡壳内腔的外侧,所述卡块底部的左右两侧均固定连接有拉簧,所述拉簧的底部与拉伸壳的表面固定连接,通过设置卡位装置,当调节壳、调节块和定位块移动至金属丝的顶部时,卡位装置对调节壳、调节块和定位块的位置具有限制作用。

7、作为本实用新型优选的,所述拉伸块的左右两侧均固定连接有滑块,所述拉伸壳内腔的左右两侧均开设有与滑块配合使用的滑孔,所述滑块的表面与滑孔的内腔接触,通过设置滑块和滑孔,拉动拉伸块带动滑块沿着滑孔的内腔移动,滑块和滑孔的配合使用对拉伸块的移动位置具有限制作用,并使拉伸块不会脱离与拉伸壳内腔的接触。

8、作为本实用新型优选的,所述拉伸块的顶部开设有与卡块配合使用的卡槽,所述卡块的表面与卡槽的内腔接触,所述卡槽的数量为若干个并均匀分布于拉伸块的顶部,通过设置卡槽,当拉伸块移动至合适位置时松开卡块,拉簧恢复形状产生的力带动卡块卡进卡槽的内腔,卡块和卡槽的配合使用对拉伸块的位置具有限制作用。

9、与现有技术相比,本实用新型的有益效果如下:

10、1、本实用新型通过设置限位装置、限位壳、弹簧、稳定壳、稳定块、限位槽和卡位装置的配合使用,解决了现有金属焊丝机是一种对金属丝进行焊接的设备,在使用时需要将进行焊接的金属丝放置于作业台面上,之后通过焊接枪进行焊接,通常金属丝直接放置不进行定位,焊接时易产生金属丝移位影响焊接质量的问题,需要定位时采用作业人员手部限位的方式,这种定位方式易对作业人员产生安全威胁,但是现有的金属焊丝机没有对焊接的金属丝进行便捷且稳定定位的构件的问题。

11、2、本实用新型通过设置限位装置,两个限位壳受到控制块的挤压力将会沿着稳定块的表面移动相互靠近,当限位壳移动时产生的力使弹簧发生弹性形变,限位装置对定位块的位置具有限制作用。

技术特征:

1.一种具有辅助定位功能的焊丝装置,包括焊丝机体(1)和作业台面(2),其特征在于:所述焊丝机体(1)的顶部与作业台面(2)的底部通过凹凸块插接连接,所述作业台面(2)顶部的前侧和后侧均固定连接有支柱(3),所述支柱(3)的顶部固定连接有拉伸壳(4),所述拉伸壳(4)的内腔活动连接有拉伸块(5),两个拉伸块(5)相对的一侧均贯穿拉伸壳(4)并延伸至拉伸壳(4)内腔的外侧,所述拉伸壳(4)的顶部设置有卡位装置(6),所述拉伸块(5)的底部固定连接有调节壳(7),所述调节壳(7)的内腔活动连接有调节块(8),所述调节块(8)的底部贯穿调节壳(7)并延伸至调节壳(7)内腔的外侧,所述调节块(8)的内部开设有装置槽(9),所述装置槽(9)的内腔活动连接有控制块(17),所述控制块(17)远离调节壳(7)的一侧贯穿装置槽(9)和调节壳(7)并延伸至调节壳(7)内腔的外侧,所述调节块(8)靠近支柱(3)的一侧固定连接有把手(10),所述装置槽(9)的内腔设置有限位装置(11)。

2.如权利要求1所述的一种具有辅助定位功能的焊丝装置,其特征在于:所述限位装置(11)包括两个限位壳(1101),两个限位壳(1101)相反的一侧均贯穿装置槽(9)并延伸至装置槽(9)内腔的外侧,两个限位壳(1101)相对的一侧固定连接有弹簧(1102),所述限位壳(1101)的底部固定连接有稳定壳(1103),所述装置槽(9)的内腔固定连接有与稳定壳(1103)配合使用的稳定块(1104),所述稳定块(1104)的表面与稳定壳(1103)的内腔接触,所述控制块(17)的表面与限位壳(1101)的内腔活动连接。

3.如权利要求2所述的一种具有辅助定位功能的焊丝装置,其特征在于:所述调节壳(7)内腔的左右两侧均开设有与限位壳(1101)配合使用的限位槽(12),所述限位壳(1101)的表面与限位槽(12)的内腔接触,所述限位槽(12)的数量为若干个并均匀分布于调节壳(7)内腔的左右两侧。

4.如权利要求1所述的一种具有辅助定位功能的焊丝装置,其特征在于:所述调节块(8)底部固定连接有定位块(13),所述定位块(13)的表面覆盖有防滑垫,所述防滑垫为橡胶材质,所述定位块(13)的底部与金属丝的表面紧密接触。

5.如权利要求1所述的一种具有辅助定位功能的焊丝装置,其特征在于:所述卡位装置(6)包括卡壳(601),所述卡壳(601)的底部与拉伸壳(4)的顶部固定连接,所述卡壳(601)的内腔活动连接有卡块(602),所述卡块(602)的顶部和底部均贯穿卡壳(601)并延伸至卡壳(601)内腔的外侧,所述卡块(602)底部的左右两侧均固定连接有拉簧(603),所述拉簧(603)的底部与拉伸壳(4)的表面固定连接。

6.如权利要求1所述的一种具有辅助定位功能的焊丝装置,其特征在于:所述拉伸块(5)的左右两侧均固定连接有滑块(14),所述拉伸壳(4)内腔的左右两侧均开设有与滑块(14)配合使用的滑孔(15),所述滑块(14)的表面与滑孔(15)的内腔接触。

7.如权利要求5所述的一种具有辅助定位功能的焊丝装置,其特征在于:所述拉伸块(5)的顶部开设有与卡块(602)配合使用的卡槽(16),所述卡块(602)的表面与卡槽(16)的内腔接触,所述卡槽(16)的数量为若干个并均匀分布于拉伸块(5)的顶部。

技术总结

本技术公开了一种具有辅助定位功能的焊丝装置,包括焊丝机体和作业台面,所述焊丝机体的顶部与作业台面的底部通过凹凸块插接连接,所述作业台面顶部的前侧和后侧均固定连接有支柱。通过设置限位装置、限位壳、弹簧、稳定壳、稳定块、限位槽和卡位装置的配合使用,解决了现有金属焊丝机是一种对金属丝进行焊接的设备,在使用时需要将进行焊接的金属丝放置于作业台面上,之后通过焊接枪进行焊接,通常金属丝直接放置不进行定位,焊接时易产生金属丝移位影响焊接质量的问题,需要定位时采用作业人员手部限位的方式,这种定位方式易对作业人员产生安全威胁,但是现有的金属焊丝机没有对焊接的金属丝进行便捷且稳定定位的构件的问题。

技术研发人员:孟晓龙,张爽爽,李蕊,许允深

受保护的技术使用者:山东信远博通耐磨材料有限公司

技术研发日:20230802

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!