一种活性炭生产用自动压条设备的制作方法

本技术属于活性炭生产,具体地说,涉及一种活性炭生产用自动压条设备。

背景技术:

1、现有技术公开了椰壳柱状活性炭生产用自动压条设备(cn202310394253.0),属于活性炭领域,包括,包括工作台,所述工作台上端外表面设置有驱动组件,所述驱动组件包括与工作台上端外表面固定连接的支撑板,所述支撑板呈u型结构,所述支撑板上端外表面固定连接有电机;

2、现有技术中,为了减少挤压成型过程中活性炭粉末的逸散,采用吸附的方式配合滤网实现过滤处理,滤网上粘附的粉末在清理时会造成二次污染,同时,滤网上粘附的粉末清理下来采用回收利用,对于逸散粉末的回收过程来说会造成一定的不便,对于逸散的活性炭粉末收集和再利用方式有可优化空间。

3、有鉴于此特提出本实用新型。

技术实现思路

1、为解决上述技术问题,本实用新型采用技术方案的基本构思是:

2、一种活性炭生产用自动压条设备,包括机架;设置在机架腔内的成型箱,活动安装在机架内顶面的挤压板,所述机架的侧壁设置有对活性炭粉末吸附和回收的处理结构,所述处理结构包括外置箱、盖板、排风组件和负压管,所述外置箱与机架固定连接,盖板通过螺栓与外置箱锁紧并形成密封空间,所述排风组件安装在盖板顶面,排风组件能够将外置箱腔内气体排出产生负压,负压管与外置箱固定连接并延伸至成型箱旁侧。

3、作为本实用新型的一种优选实施方式,所述外置箱形成顶部开口的箱体,盖板与外置箱相互适配,外置箱的端面开设有螺纹孔,盖板的壁面开设有贯穿孔,螺栓穿过贯穿孔与螺纹孔紧固将盖板压紧。

4、作为本实用新型的一种优选实施方式,所述排风组件具有管道和固定安装在管道内的风机,管道贯穿盖板并延伸至盖板下方。

5、作为本实用新型的一种优选实施方式,所述负压管形成l形管,负压管的水平部分贯穿机架和外置箱的侧壁,负压管的竖直部分位于外置箱腔内并向着外置箱内底面延伸。

6、作为本实用新型的一种优选实施方式,所述处理结构还包括间隔部和排污管,所述间隔部与外置箱腔内壁面固定连接并将外置箱腔室分隔,排污管与外置箱固定连接并位于间隔部的一侧腔室内,排污管与负压管位于同一腔室,排风组件位于另一腔室。

7、作为本实用新型的一种优选实施方式,所述处理结构还包括连通管、挡板和侧槽,所述连通管与间隔部固定连接,连通管内部中空,挡板固定安装在连通管内壁,连通管的壁面开设侧槽,间隔部的两侧腔室通过连通管的腔室相互连通。

8、作为本实用新型的一种优选实施方式,所述连通管形成l形扁管,侧槽的水平部分嵌入间隔部壁面并与间隔部顶面齐平,侧槽开设于连通管的竖直部分,侧槽和连通管的端口分别位于间隔部的两侧腔室内。

9、作为本实用新型的一种优选实施方式,所述挡板为矩形板,挡板的与连通管水平部分腔内底面固定连接,挡板的高度小于连通管腔内高度,连通管的壁面开设有返流槽。

10、本实用新型与现有技术相比具有以下有益效果:

11、1.通过盖板与外置箱形成密封腔室,排风组件将外置箱腔内气体排出产生负压,进而负压管能够将成型箱挤压过程中产生的粉末吸入外置箱内,外置箱内注入清水,通过清水吸附活性炭形成混合液,既能减少粉尘的逸散,同时利用水吸附活性炭的方式,减少二次污染,便于集中收集和再利用,将溶解活性炭粉末的水用于活性炭粉末的混料,实现回收利用,实用性强。

12、2.通过设置间隔部,利用间隔部将外置箱腔室分隔,将间隔部两侧的腔室分别用于存水和产生负压,排风组件能够将间隔部左侧的腔室气体排出形成负压腔,间隔部的右侧腔室用于存储水吸附粉末,配合排污管能够实现对间隔部右侧腔室的清水注入以及污水的排出,便于维保,排污管的端部需要安装闸阀以保障密封性。

13、3.通过设置连通管,利用连通管将间隔部两侧腔室连通,便于经过吸附后的气体被排风组件排出,排风组件所在的腔室内铺设有滤芯,气体从连通管腔内经过并从侧槽排防止排风组件所在的腔室,气体自下而上流动被滤芯再次吸附处理,实现洗涤和吸附双重过滤,提高吸附效果,而设置倾斜的挡板,挡板能够阻挡气体中的大水珠进入连通管腔内,被阻挡的水珠汇集从连通管壁面的返流槽回流至负压管所在的腔室,降低水打湿滤芯和损伤排风组件的概率。

14、下面结合附图对本实用新型的具体实施方式作进一步详细的描述。

技术特征:

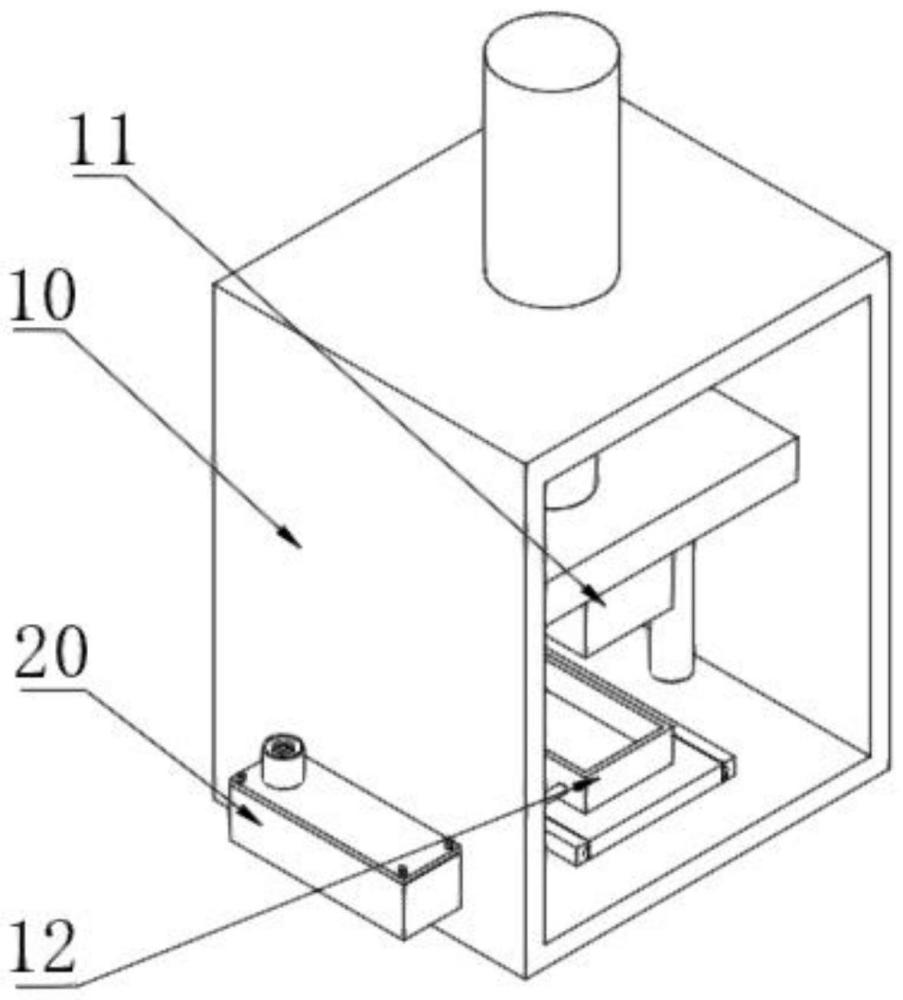

1.一种活性炭生产用自动压条设备,包括机架(10);设置在机架(10)腔内的成型箱(12),活动安装在机架(10)内顶面的挤压板(11),其特征在于,所述机架(10)的侧壁设置有对活性炭粉末吸附和回收的处理结构,所述处理结构包括外置箱(20)、盖板(21)、排风组件(22)和负压管(23),所述外置箱(20)与机架(10)固定连接,盖板(21)通过螺栓与外置箱(20)锁紧并形成密封空间,所述排风组件(22)安装在盖板(21)顶面,排风组件(22)能够将外置箱(20)腔内气体排出产生负压,负压管(23)与外置箱(20)固定连接并延伸至成型箱(12)旁侧。

2.根据权利要求1所述的活性炭生产用自动压条设备,其特征在于,所述外置箱(20)形成顶部开口的箱体,盖板(21)与外置箱(20)相互适配,外置箱(20)的端面开设有螺纹孔,盖板(21)的壁面开设有贯穿孔,螺栓穿过贯穿孔与螺纹孔紧固将盖板(21)压紧。

3.根据权利要求1所述的活性炭生产用自动压条设备,其特征在于,所述排风组件(22)具有管道和固定安装在管道内的风机,管道贯穿盖板(21)并延伸至盖板(21)下方。

4.根据权利要求1所述的活性炭生产用自动压条设备,其特征在于,所述负压管(23)形成l形管,负压管(23)的水平部分贯穿机架(10)和外置箱(20)的侧壁,负压管(23)的竖直部分位于外置箱(20)腔内并向着外置箱(20)内底面延伸。

5.根据权利要求1所述的活性炭生产用自动压条设备,其特征在于,所述处理结构还包括间隔部(24)和排污管(25),所述间隔部(24)与外置箱(20)腔内壁面固定连接并将外置箱(20)腔室分隔,排污管(25)与外置箱(20)固定连接并位于间隔部(24)的一侧腔室内,排污管(25)与负压管(23)位于同一腔室,排风组件(22)位于另一腔室。

6.根据权利要求5所述的活性炭生产用自动压条设备,其特征在于,所述处理结构还包括连通管(30)、挡板(31)和侧槽(32),所述连通管(30)与间隔部(24)固定连接,连通管(30)内部中空,挡板(31)固定安装在连通管(30)内壁,连通管(30)的壁面开设侧槽(32),间隔部(24)的两侧腔室通过连通管(30)的腔室相互连通。

7.根据权利要求6所述的活性炭生产用自动压条设备,其特征在于,所述连通管(30)形成l形扁管,侧槽(32)的水平部分嵌入间隔部(24)壁面并与间隔部(24)顶面齐平,侧槽(32)开设于连通管(30)的竖直部分,侧槽(32)和连通管(30)的端口分别位于间隔部(24)的两侧腔室内。

8.根据权利要求6所述的活性炭生产用自动压条设备,其特征在于,所述挡板(31)为矩形板,挡板(31)的与连通管(30)水平部分腔内底面固定连接,挡板(31)的高度小于连通管(30)腔内高度,连通管(30)的壁面开设有返流槽。

技术总结

本技术涉及活性炭生产技术领域,公开了一种活性炭生产用自动压条设备,包括机架;机架的侧壁设置有对活性炭粉末吸附和回收的处理结构,处理结构包括外置箱、盖板、排风组件和负压管,外置箱与机架固定连接,盖板通过螺栓与外置箱锁紧并形成密封空间,排风组件安装在盖板顶面,排风组件能够将外置箱腔内气体排出产生负压,排风组件将外置箱腔内气体排出产生负压,进而负压管能够将成型箱挤压过程中产生的粉末吸入外置箱内,外置箱内注入清水,通过清水吸附活性炭形成混合液,既能减少粉尘的逸散,同时利用水吸附活性炭的方式,减少二次污染,便于集中收集和再利用,实用性强。

技术研发人员:罗平,罗俊,张文

受保护的技术使用者:赣州亿茂环境科技有限公司

技术研发日:20230824

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!