用于实心钻孔工艺的多刃钻的制作方法

本申请涉及孔加工刀具,特别是涉及用于实心钻孔工艺的多刃钻。

背景技术:

1、随着孔加工刀具技术的发展,出现了三刃钻钻孔技术,目前三刃钻多用于孔道的扩孔工艺中,而应用于实心钻孔工艺时,由于三刃钻的钻尖容屑槽的空间太小,在实心钻孔过程中容易产生挤屑、排屑不良的现象,且三刃钻的钻尖太钝导致实心钻孔过程中定心效果差,难以应用于实心钻孔工艺。

技术实现思路

1、基于此,有必要针对多刃钻难以应用于实心钻孔工艺的问题,提供一种用于实心钻孔工艺的多刃钻。

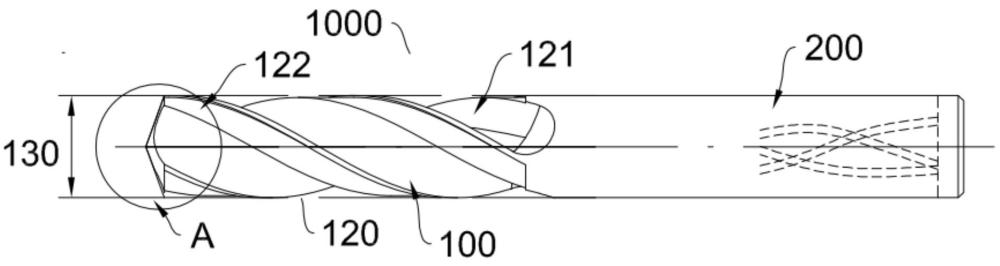

2、一种用于实心钻孔工艺的多刃钻,所述用于实心钻孔工艺的多刃钻包括刀体,所述刀体包括多个主切削刃、多个排屑槽以及多个容屑槽,所述刀体具有端面和外壁面,所述端面和所述外壁面共同围成圆柱体结构,所述用于实心钻孔工艺的多刃钻具有第一直径,所述第一直径为所述端面的直径,所述第一直径的大小为d;所述主切削刃、所述排屑槽以及所述容屑槽设置于所述端面,以所述端面的圆心为中心,多个所述主切削刃之间成固定角度,多个所述排屑槽之间成固定角度,多个所述容屑槽之间成固定角度,所述容屑槽设置于所述主切削刃与所述排屑槽之间,所述容屑槽的槽底为圆弧状,所述主切削刃为波形刃。

3、通过上述的技术方案,实心钻孔的加工过程中加工阻力相对于扩孔工艺更大,用于实心钻孔工艺的多刃钻的主切削刃为波形刃,波形刃使主切削刃的各点刃倾角、工作前角以及承担的切削负荷均不相同,而且波形刃使同一端截面内的齿距也不相同,从而大大减轻了切削力变化的周期性,使切削过程较平稳,有利于多刃钻在实心钻孔的加工过程中减少加工阻力,优化多刃钻的钻头定心效果,有效解决了传统多刃钻的直线状刃口在实心钻孔的加工过程中的加工负载大、且不易断屑的问题;实心钻孔的加工过程中的排屑量相对于扩孔工艺更大,容屑槽设置于主切削刃与排屑槽之间,容屑槽的槽底为圆弧状,圆弧形的容屑槽具有更大的排屑空间,可以有效解决多刃钻在实心钻孔的加工过程中排屑不畅导致的加工质量问题,且圆弧形的容屑槽还能在实心钻孔的加工过程中对切削下来的铁屑进行卷屑,使得铁屑形变,从而起到断屑的作用。

4、在其中一个实施例中,所述波形刃具有控制波形大小的r角,所述r角的大小为25%d。

5、通过上述的技术方案,r角的大小为四分之一的端面直径时,波形刃用于形成波形的两段刃口的相交处会形成平滑的刃形,避免两端刃口相交形成尖点。

6、在其中一个实施例中,所述刀体还包括端刃,所述端刃与所述主切削刃相交并形成所述用于实心钻孔工艺的多刃钻的钻尖,所述钻尖具有第一角度,所述第一角度的大小为110°。

7、通过上述的技术方案,端刃与主切削刃形成的钻尖在用于实心钻孔工艺时起到定心作用,第一角度太小时,用于实心钻孔工艺的多刃钻在微钻切入时,主切削刃会比钻尖先接触工件,容易引起崩刃,钻尖的第一角度的大小设置为110°,有利于避免崩刃的现象。

8、在其中一个实施例中,所述用于实心钻孔工艺的多刃钻还具有第二直径,所述第二直径的大小为27%d,所述r角的顶点落在所述第二直径所在圆的圆周上,形成所述第一角度的角边的终点落在所述第二直径所在圆的圆周上。

9、在其中一个实施例中,所述主切削刃形成有钻头切削刃角,所述钻头切削刃角具有第二角度,所述第二角度的大小为140°。

10、通过上述的技术方案,主切削刃的钻头切削刃角在实心钻孔工艺中起到切削工件材料的作用。

11、在其中一个实施例中,沿所述圆柱体结构的轴向,所述刀体还包括在所述外壁面沿多条螺旋线设置的多条刀槽,多条所述螺旋线的起点沿所述端面的周向依次设置。

12、通过上述的技术方案,实心钻孔过程中,随着用于实心钻孔工艺的多刃钻不断深入工件内部切削钻孔,通过刀槽将切削下来的铁屑排出,刀槽形成了用于实心钻孔工艺的多刃钻的前刀面,形成了排屑、容屑以及切削液流入的空间。

13、在其中一个实施例中,沿所述圆柱体结构的轴向,所述刀体还包括在所述外壁面沿多条所述螺旋线设置的多条周刃,多条所述周刃形成于多条所述刀槽的槽壁。

14、通过上述的技术方案,用于实心钻孔工艺的多刃钻不断深入工件内部切削钻孔的过程中,周刃作为用于实心钻孔工艺的多刃钻的副切削刃,在实心钻孔的过程中起到了引导用于实心钻孔工艺的多刃钻不断深入的作用以及修光孔壁的作用。

15、在其中一个实施例中,所述用于实心钻孔工艺的多刃钻还包括刀柄,所述刀柄与所述刀体连接,所述刀柄和所述刀体呈以公共轴线为中心的同轴圆柱体结构。

16、通过上述的技术方案,通过刀柄将用于实心钻孔工艺的多刃钻安装在驱动装置上,以进行实心钻孔。

17、在其中一个实施例中,所述用于实心钻孔工艺的多刃钻的基体为硬质合金,所述用于实心钻孔工艺的多刃钻表面设置有复合涂层,所述复合涂层包括依次设置于所述用于实心钻孔工艺的多刃钻表面的第一涂层和第二涂层,所述第一涂层的材质为alcrn-based,所述第二涂层的材质为tin。

18、通过上述的技术方案,alcrn-based材质的第一涂层和用于实心钻孔工艺的多刃钻的基体(硬质合金)之间的粘合度高且alcrn-based材质涂层具有良好的耐高温和耐磨性能;然而alcrn-based材质的第一涂层的抗粘黏性差,容易导致刀槽和排屑槽内的摩擦系数变高,具有加工时排屑不畅甚至断刀的风险,因此在alcrn-based材质的第一涂层上增加tin材质的第二涂层,tin材质的第二涂层与alcrn-based材质的第一涂层之间具有较好的附着性能,以保证tin材质的第二涂层不会脱落,同时tin材质的第二涂层具有良好的润滑性以改善刀槽和排屑槽干涩的问题,有助于延长用于实心钻孔工艺的多刃钻的使用寿命。

19、在其中一个实施例中,所述主切削刃、所述容屑槽以及所述排屑槽的数量为三。

20、本申请的技术方案中,实心钻孔的加工过程中加工阻力相对于扩孔工艺更大,用于实心钻孔工艺的多刃钻的主切削刃为波形刃,波形刃使主切削刃的各点刃倾角、工作前角以及承担的切削负荷均不相同,而且波形刃使同一端截面内的齿距也不相同,从而大大减轻了切削力变化的周期性,使切削过程较平稳,有利于多刃钻在实心钻孔的加工过程中减少加工阻力,优化多刃钻的钻头定心效果,有效解决了传统多刃钻的直线状刃口在实心钻孔的加工过程中的加工负载大、且不易断屑的问题;实心钻孔的加工过程中的排屑量相对于扩孔工艺更大,容屑槽设置于主切削刃与排屑槽之间,容屑槽的槽底为圆弧状,圆弧形的容屑槽具有更大的排屑空间,可以有效解决多刃钻在实心钻孔的加工过程中排屑不畅导致的加工质量问题,且圆弧形的容屑槽还能在实心钻孔的加工过程中对切削下来的铁屑进行卷屑,使得铁屑形变,从而起到断屑的作用。

技术特征:

1.一种用于实心钻孔工艺的多刃钻,其特征在于,所述用于实心钻孔工艺的多刃钻包括刀体,所述刀体包括多个主切削刃、多个排屑槽以及多个容屑槽,所述刀体具有端面和外壁面,所述端面和所述外壁面共同围成圆柱体结构,所述用于实心钻孔工艺的多刃钻具有第一直径,所述第一直径为所述端面的直径,所述第一直径的大小为d;所述主切削刃、所述排屑槽以及所述容屑槽设置于所述端面,以所述端面的圆心为中心,多个所述主切削刃之间成固定角度,多个所述排屑槽之间成固定角度,多个所述容屑槽之间成固定角度,所述容屑槽设置于所述主切削刃与所述排屑槽之间,所述容屑槽的槽底为圆弧状,所述主切削刃为波形刃。

2.根据权利要求1所述的用于实心钻孔工艺的多刃钻,其特征在于,所述波形刃具有控制波形大小的r角,所述r角的大小为25%d。

3.根据权利要求2所述的用于实心钻孔工艺的多刃钻,其特征在于,所述刀体还包括端刃,所述端刃与所述主切削刃相交并形成所述用于实心钻孔工艺的多刃钻的钻尖,所述钻尖具有第一角度,所述第一角度的大小为110°。

4.根据权利要求3所述的用于实心钻孔工艺的多刃钻,其特征在于,所述用于实心钻孔工艺的多刃钻还具有第二直径,所述第二直径的大小为27%d,所述r角的顶点落在所述第二直径所在圆的圆周上,形成所述第一角度的角边的终点落在所述第二直径所在圆的圆周上。

5.根据权利要求1所述的用于实心钻孔工艺的多刃钻,其特征在于,所述主切削刃形成有钻头切削刃角,所述钻头切削刃角具有第二角度,所述第二角度的大小为140°。

6.根据权利要求1所述的用于实心钻孔工艺的多刃钻,其特征在于,沿所述圆柱体结构的轴向,所述刀体还包括在所述外壁面沿多条螺旋线设置的多条刀槽,多条所述螺旋线的起点沿所述端面的周向依次设置。

7.根据权利要求6所述的用于实心钻孔工艺的多刃钻,其特征在于,沿所述圆柱体结构的轴向,所述刀体还包括在所述外壁面沿多条所述螺旋线设置的多条周刃,多条所述周刃形成于多条所述刀槽的槽壁。

8.根据权利要求1所述的用于实心钻孔工艺的多刃钻,其特征在于,所述用于实心钻孔工艺的多刃钻还包括刀柄,所述刀柄与所述刀体连接,所述刀柄和所述刀体呈以公共轴线为中心的同轴圆柱体结构。

9.根据权利要求1所述的用于实心钻孔工艺的多刃钻,其特征在于,所述用于实心钻孔工艺的多刃钻的基体为硬质合金,所述用于实心钻孔工艺的多刃钻表面设置有复合涂层,所述复合涂层包括依次设置于所述用于实心钻孔工艺的多刃钻表面的第一涂层和第二涂层,所述第一涂层的材质为alcrn-based,所述第二涂层的材质为tin。

10.根据权利要求1所述的用于实心钻孔工艺的多刃钻,其特征在于,所述主切削刃、所述容屑槽以及所述排屑槽的数量为三。

技术总结

本申请涉及一种用于实心钻孔工艺的多刃钻,包括刀体,刀体包括多个主切削刃、多个排屑槽以及多个容屑槽,刀体具有端面和外壁面,端面和外壁面共同围成圆柱体结构,主切削刃、排屑槽以及容屑槽设置于端面,容屑槽设置于主切削刃与排屑槽之间,容屑槽的槽底为圆弧状,主切削刃为波形刃。波形刃有利于多刃钻在实心钻孔时减少加工阻力,优化多刃钻的钻头定心效果,有效解决了传统多刃钻的直线状刃口在实心钻孔时的加工负载大、且不易断屑的问题;圆弧形的容屑槽具有更大的排屑空间,有效解决多刃钻在实心钻孔时的排屑不畅,且圆弧形的容屑槽还能对切削下来的铁屑进行卷屑,使得铁屑形变,从而起到断屑的作用。

技术研发人员:余洪,于道海

受保护的技术使用者:苏州阿诺精密切削技术有限公司

技术研发日:20230824

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!