一种大口径双金属复合管的扩径成型设备的制作方法

本发明涉及管材加工,具体是涉及一种大口径双金属复合管的扩径成型设备。

背景技术:

1、双金属复合管的加工时由两层金属管套设而成的,现有的扩径方法多为热挤压成形法,在热挤压成形过程中挤压筒与管坯接触部位存在剪切摩擦,内、外层结合界面性能薄弱、金属变形剧烈,粗大的氧化物颗粒或合金元素偏析会导致组织被破坏,从而界面结合强度性能降低,并且热挤压过程中挤压比和挤压速度往往根据经验确定,这些工艺参数对管坯内、外层协调塑性变形能力、以及热挤压后管件的性能质量具有重要影响

2、中国专利cn113305166b公开了一种双金属合金钢复合管扩径热挤压工艺,1)双金属铸态管坯正火处理;2)双金属铸态管坯扩径热挤压:挤压温度由管坯内层内表面温度确定,挤压比由管坯内、外层壁厚比确定,挤压速度由管件长度确定;3)热挤压复合管件调质处理。

3、上述方案虽然能够改善内、外层协调塑性变形能力,提高内、外层结合界面的结合强度,但是在对复合管进行扩径时,挤压凸模从挤压杆的一端将复合管推向挤压杆,当复合管端部进入挤压筒后,挤压凸模便会被挤压杆的尺寸较大一端阻碍住,即挤压凸模完全将复合管推出,如此便会出现复合管卡在挤压筒内的情况。

技术实现思路

1、针对上述问题,提供一种大口径双金属复合管的扩径成型设备,先通过推动装置将复合管的一端沿基座的长度方向推入到模组装置中,随后位于模组装置内的复合管的端部便与扩径装置的端部接触,推动装置将复合管沿基座的长度方向推动,经过扩径装置端部的复合管被扩径装置扩径,当与推动装置接触的复合管端部到达模组装置处时,此时推动装置无法再将复合管推入到模组装置内,此时模组装置中的两个模组分离,同时推动装置停止运行,扩径装置沿基座的长度方向向推动装置移动,移动后的扩径装置将复合管完全贯穿,如此便完成了对于复合管全段的扩径工序,使得装置能完成对复合管全段的扩径。

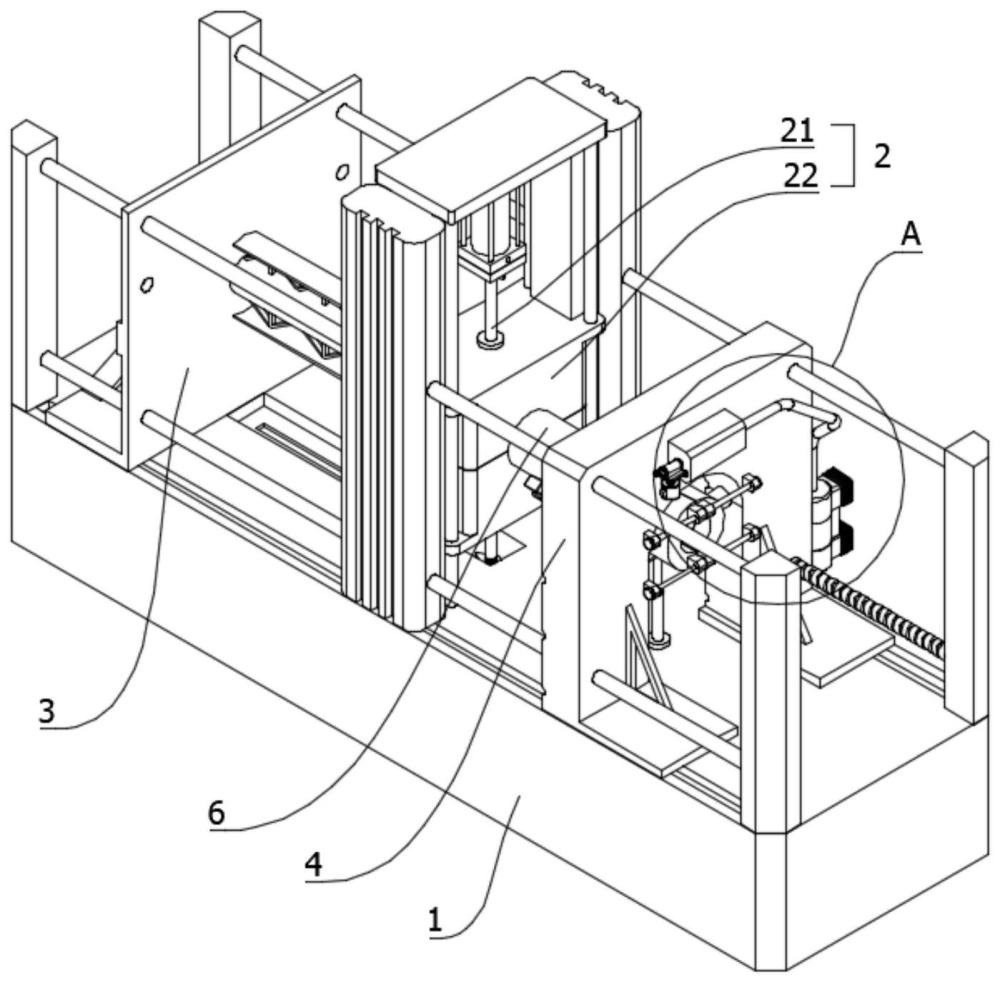

2、为解决现有技术问题,本发明提供一种大口径双金属复合管的扩径成型设备,包括基座;该成型设备还包括模组装置、扩径装置和推动装置;模组装置设置在基座的上部,模组装置由两个模组组成,两个模组沿基座的高度方向相互靠近或相互远离,两个模组相互靠近后形成外模腔,外模腔为旋转体结构;扩径装置沿基座的长度方向设置在模组装置的一侧,扩径装置在基座长度方向上的端部延伸进模组装置中的外模腔内,扩径装置与外模腔的内壁存有空隙,空隙构成成型腔;推动装置沿基座的长度方向设置在模组装置远离扩径装置的一侧,推动装置沿基座的长度方向将复合管的一端推入成型腔内,扩径装置的端部对复合管进行扩径,扩径装置沿基座长度方向能完全贯穿复合管,推动装置与复合管远离模组装置的端部始终相接。

3、优选的,该成型设备还包括承接装置,承接装置沿基座的长度方向设置在模组装置和推动装置之间。

4、优选的,扩径装置包括扩径头、延伸杆和第一安装座;第一安装座沿基座的长度方向滑动设置在模组装置的一侧;延伸杆沿基座的长度方向固定设置在第一安装座靠近模组装置的一侧;扩径头固定设置在延伸杆远离第一安装座的端部,扩径头沿基座的长度方向自远离推动装置的一侧向着靠近推动装置一侧逐渐缩小。

5、优选的,扩径装置还包括支撑组件,支撑组件沿基座的长度方向滑动设置在第一安装座和模组装置之间,延伸杆贯穿于支撑组件,延伸杆与支撑组件沿基座的长度方向滑动配合。

6、优选的,扩径装置还包括第一驱动装置,第一驱动装置设置在第一安装座上,第一驱动装置用于驱动第一安装座沿基座的长度方向滑动。

7、优选的,扩径装置还包括支撑架,支撑架为桁架结构,支撑架沿延伸杆的延伸方向固定设置在延伸杆上,支撑架设置有两个,两个支撑架相互远离端部之间的距离与扩径后的复合管直径相同。

8、优选的,承接装置包括承接轮和第二旋转驱动器;承接轮设置有多个组,多组承接轮沿基座的长度方向均匀排布,每组中有两个承接轮,每组中的两个承接轮关于基座的高度方向对称倾斜设置,所述两个倾斜的承接轮的上部形成承托结构,承托结构对复合管进行承托;第二旋转驱动器与每组承接轮相互对应,与每组承接轮对应的第二旋转驱动器与所属组别中的其中一个承接轮连接,第二旋转驱动器驱动所属承接轮转动。

9、优选的,推动装置包括接触组件、滑动杆和第二安装座;第二安装座沿基座的长度方向滑动设置在模组装置远离扩径装置的一侧,第二安装座上沿基座的长度方向贯穿开设有加工槽,在加工槽的两个竖直侧面上沿基座的宽度方向开设有滑动槽;滑动杆沿滑动槽的延伸方向滑动设置在滑动槽内,位于滑动槽中的滑动杆由气压控制推动;接触组件固定设置在滑动杆远离滑动槽的端部,接触组件与复合管的一端始终接触。

10、优选的,接触组件包括第一弧形件和第二弧形件;第一弧形件为半圆形结构,第一弧形件固定设置在滑动杆远离滑动槽的端部,第一弧形件的内环壁与复合管的外壁接触;第二弧形件沿第一弧形件的轴线固定设置在第一弧形件远离模组装置的一端,第二弧形件与复合管端部接触。

11、优选的,推动装置还包括压力控制装置,压力控制装置与滑动槽连通,压力控制装置用于控制滑动槽内气体的储存量。

12、本发明相比较于现有技术的有益效果是:

13、本发明通过设置模组装置、扩径装置和推动装置,先通过推动装置将复合管的一端沿基座的长度方向推入到模组装置中,随后位于模组装置内的复合管的端部便与扩径装置的端部接触,推动装置将复合管沿基座的长度方向推动,经过扩径装置端部的复合管被扩径装置扩径,当与推动装置接触的复合管端部到达模组装置处时,此时推动装置无法再将复合管推入到模组装置内,此时模组装置中的两个模组分离,同时推动装置停止运行,扩径装置沿基座的长度方向向推动装置移动,移动后的扩径装置将复合管完全贯穿,如此便完成了对于复合管全段的扩径工序,使得装置能完成对复合管全段的扩径。

技术特征:

1.一种大口径双金属复合管的扩径成型设备,包括基座(1);

2.根据权利要求1所述的一种大口径双金属复合管的扩径成型设备,其特征在于,该成型设备还包括承接装置(5),承接装置(5)沿基座(1)的长度方向设置在模组装置(2)和推动装置(4)之间。

3.根据权利要求1所述的一种大口径双金属复合管的扩径成型设备,其特征在于,扩径装置(3)包括扩径头(31)、延伸杆(32)和第一安装座(33);

4.根据权利要求3所述的一种大口径双金属复合管的扩径成型设备,其特征在于,扩径装置(3)还包括支撑组件(34),支撑组件(34)沿基座(1)的长度方向滑动设置在第一安装座(33)和模组装置(2)之间,延伸杆(32)贯穿于支撑组件(34),延伸杆(32)与支撑组件(34)沿基座(1)的长度方向滑动配合。

5.根据权利要求3所述的一种大口径双金属复合管的扩径成型设备,其特征在于,扩径装置(3)还包括第一驱动装置(35),第一驱动装置(35)设置在第一安装座(33)上,第一驱动装置(35)用于驱动第一安装座(33)沿基座(1)的长度方向滑动。

6.根据权利要求3所述的一种大口径双金属复合管的扩径成型设备,其特征在于,扩径装置(3)还包括支撑架(36),支撑架(36)为桁架结构,支撑架(36)沿延伸杆(32)的延伸方向固定设置在延伸杆(32)上,支撑架(36)设置有两个,两个支撑架(36)相互远离端部之间的距离与扩径后的复合管(6)直径相同。

7.根据权利要求2所述的一种大口径双金属复合管的扩径成型设备,其特征在于,承接装置(5)包括承接轮(51)和第二旋转驱动器(52);

8.根据权利要求1所述的一种大口径双金属复合管的扩径成型设备,其特征在于,推动装置(4)包括接触组件(41)、滑动杆(42)和第二安装座(43);

9.根据权利要求8所述的一种大口径双金属复合管的扩径成型设备,其特征在于,接触组件(41)包括第一弧形件(411)和第二弧形件(412);

10.根据权利要求8所述的一种大口径双金属复合管的扩径成型设备,其特征在于,推动装置(4)还包括压力控制装置(45),压力控制装置(45)与滑动槽连通,压力控制装置(45)用于控制滑动槽内气体的储存量。

技术总结

本发明涉及管材加工技术领域,具体是涉及一种大口径双金属复合管的扩径成型设备,包括基座;模组装置设置在基座的上部,模组装置由两个模组组成,两个模组沿基座的高度方向相互靠近或相互远离,两个模组相互靠近后形成外模腔,外模腔为旋转体结构;扩径装置沿基座的长度方向设置在模组装置的一侧,扩径装置在基座长度方向上的端部延伸进模组装置中的外模腔内,扩径装置与外模腔的内壁存有空隙,空隙构成成型腔;推动装置沿基座的长度方向设置在模组装置远离扩径装置的一侧,推动装置沿基座的长度方向将复合管的一端推入成型腔内,扩径装置的端部对复合管进行扩径。本发明使得装置能完成对复合管全段的扩径。

技术研发人员:李韬,王文涛,王发强,刘沛

受保护的技术使用者:番禺珠江钢管(连云港)有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!