铆螺母的生产工艺及成品铆螺母的制作方法

本发明属于铆螺母加工,尤其涉及一种铆螺母的生产工艺及成品铆螺母。

背景技术:

1、铆螺母,又称拉铆螺母、拉帽,目前用于各类金属板材、管材等制造工业的紧固领域,为解决金属薄板、薄管焊接螺母易熔,基材焊接易变形,攻内螺纹易滑牙等缺点而开发,它不需要攻内螺纹,也无需焊接螺母,铆接牢固效率高,使用方便。目前被广泛地使用在汽车、航空、铁道、制冷、电梯、开关、仪器、家具、装饰等机电和轻工产品的装配上。

2、传统的铆螺母制造工艺中为了保证铆螺母的作用需进行退火的处理步骤,但其强度会降低,因此申请号为cn202110585128.9的专利公开了一种高强度拉铆螺母的生产工艺,其先经选材、拉丝及冷镦步骤成型出拉铆螺母,对其攻牙后再对拉铆螺母进行整体的淬火和回火,虽然这样可以使螺纹强度得到明显提成,但提升强度有限,如安装时拉铆力过大,拉铆螺母的形变部会有起鼓开裂风险,从而不能达到设定的铆接效果;另外,拉铆螺母形变部的强度同步被加以提升,因此并不利于后续拉铆枪的寿命维持;再者,由于取消了退火步骤而直接对冷镦的拉铆螺母进行攻牙,其待攻牙形成螺纹的部位强度也相对较高,并不利于攻牙丝锥的寿命维持。

技术实现思路

1、鉴于上述现有技术中存在的问题,本发明的主要目的在于提供一种铆螺母的生产工艺及成品铆螺母,所提供的铆螺母的生产工艺不仅可使成品铆螺母的固定部的螺纹获得高强度,其变形部维持变形起鼓能力,还利于攻牙丝锥和拉铆工具的寿命维持。

2、本发明的目的通过如下技术方案得以实现:

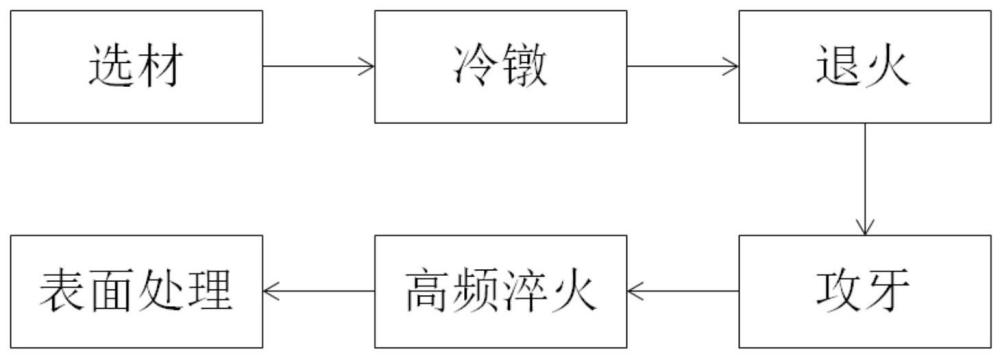

3、本发明提供一种铆螺母的生产工艺,包括如下步骤:

4、选材;

5、冷镦:对选择的线材进行冷镦加工,包括将所述线材剪断成坯料,对所述坯料进行镦压,以得到半成品铆螺母;所述半成品铆螺母包括依次连接的法兰部、变形部和固定部,以及沿轴向贯穿所述法兰部、变形部和固定部的内孔;所述内孔包括贯穿所述法兰部、变形部的第一内孔,以及贯穿所述固定部内的第二内孔,所述第一内孔的孔径大于所述第二内孔的孔径;

6、退火:对所述半成品铆螺母进行退火,以降低所述半成品铆螺母的硬度;

7、攻牙:对硬度降低后的所述半成品铆螺母进行攻丝,以在所述第二内孔的孔壁上形成螺纹;

8、高频淬火:有且仅有对形成有螺纹的固定部进行高频淬火,控制淬火温度为800℃-950℃,然后利用淬冷介质有且仅有对经过高频淬火后的部分进行快速冷却;

9、表面处理:对经过快速冷却后的所述半成品铆螺母进行表面防锈蚀处理,得到成品铆螺母。

10、作为上述技术方案的进一步描述,在高频淬火步骤中,控制淬火温度为850℃。

11、作为上述技术方案的进一步描述,在高频淬火步骤中,采用的淬冷介质为清水。

12、作为上述技术方案的进一步描述,所述清水的温度为20℃。

13、作为上述技术方案的进一步描述,在退火步骤中,控制退火温度为800℃-900℃,退火时长为120min。

14、作为上述技术方案的进一步描述,在表面处理步骤中,采用电镀的方式对所述半成品铆螺母的表面施加防锈层。

15、本发明还提供一种成品铆螺母,采用如上所述的铆螺母的生产工艺制成,其特征在于,包括:

16、依次连接的法兰部、变形部和固定部,以及沿轴向贯穿所述法兰部、变形部和固定部的内孔;其中,

17、所述变形部的硬度小于所述固定部的硬度;

18、所述第二内孔的孔壁上形成有螺纹。

19、作为上述技术方案的进一步描述,所述内孔包括贯穿所述法兰部、变形部的第一内孔,以及贯穿所述固定部的第二内孔,所述第一内孔的孔径大于所述第二内孔的孔径。

20、综上所述,本发明的突出效果为:

21、本发明的铆螺母的生产工艺保留退火步骤,对冷镦后的半成品铆螺母进行退火以降低其整体硬度,利于攻牙丝锥在半成品铆螺母的固定部内壁(即第二孔的孔壁上)形成螺纹,有效延长了攻牙丝锥的使用寿命;继而仅对形成有螺纹的固定部进行高频淬火,然后利用淬冷介质对其进行快速冷却,从而实现了成型出的螺纹具有高强度(达12级以上),获得高扭矩;而变形部并不进行高频淬火,其仍保持退火后的硬度,从而保证了实施拉铆动作不受影响,需拉铆工具(例如拉铆枪)所提供的拉铆力相对减小,因此拉铆工具的寿命也得以延长。此外,变形部的韧性得以维持在退火后的标准,在拉铆动作结束后,其向外变形起鼓的位置与被铆接的工件表面也更贴合且不会开裂,也保证了工件被铆接处的密封性。

技术特征:

1.一种铆螺母的生产工艺,其特征在于,包括如下步骤:

2.如权利要求1所述的铆螺母的生产工艺,其特征在于,在高频淬火步骤中,控制淬火温度为850℃。

3.如权利要求1所述的铆螺母的生产工艺,其特征在于,在高频淬火步骤中,采用的淬冷介质为清水。

4.如权利要求3所述的铆螺母的生产工艺,其特征在于,所述清水的温度为20℃。

5.如权利要求1所述的铆螺母的生产工艺,其特征在于,在退火步骤中,控制退火温度为800℃-900℃,退火时长为120min。

6.如权利要求1所述的铆螺母的生产工艺,其特征在于,在表面处理步骤中,采用电镀的方式对所述半成品铆螺母的表面施加防锈层。

7.一种成品铆螺母,采用如权利要求1-6任一项所述的铆螺母的生产工艺制成,其特征在于,包括:

8.如权利要求7所述的成品铆螺母,其特征在于,所述内孔包括贯穿所述法兰部、变形部的第一内孔,以及贯穿所述固定部的第二内孔,所述第一内孔的孔径大于所述第二内孔的孔径。

技术总结

本发明提供了一种铆螺母的生产工艺及成品铆螺母,包括选材;对选择的线材进行冷镦加工,包括将线材剪断成坯料,对坯料进行镦压以得到半成品铆螺母;半成品铆螺母包括依次连接的法兰部、变形部和固定部,及沿轴向贯穿法兰部、变形部和固定部的内孔;内孔包括贯穿法兰部、变形部的第一内孔,及贯穿固定部内的第二内孔,第一内孔孔径大于第二内孔孔径;对半成品铆螺母进行退火;对经退火降低硬度的半成品铆螺母进行攻丝以在第二内孔的孔壁形成螺纹;有且仅有对形成螺纹的固定部进行高频淬火,控制淬火温度为800℃‑950℃,再利用淬冷介质有且仅有对经过高频淬火后的部分进行快速冷却;对经快速冷却后的半成品铆螺母进行表面防锈蚀处理得到成品铆螺母。

技术研发人员:秦坤,路凤,段森月,赵建国

受保护的技术使用者:宾科汽车紧固件(昆山)有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!