一种金属薄板加工用连续打孔设备的制作方法

本发明涉及打孔,尤其涉及一种金属薄板加工用连续打孔设备。

背景技术:

1、打孔是指用带钻头的器具在固体或坚固材料中凿或钻孔洞,现有的小型圆薄板,其根据设计需要,需要在其中部进行打孔。

2、现有的打孔设备对圆形金属薄板进行加工时,多还需要人工辅助进行上料和对金属薄板的固定,操作麻烦,工作效率低,难以实现连续打孔,同时打孔完成后还需要对其进行清洗冷却,现有技术中,多为人工手动启闭泵体进行清洗冷却,自动化程度低,人力物力消耗较大,现有设备在清洗冷却后也难以自动对其进行吹风,加快干燥,加工过程中产生的废料和完成打孔的金属薄板不便进行分开收集,实用性低。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种金属薄板加工用连续打孔设备。

2、为了实现上述目的,本发明采用了如下技术方案:

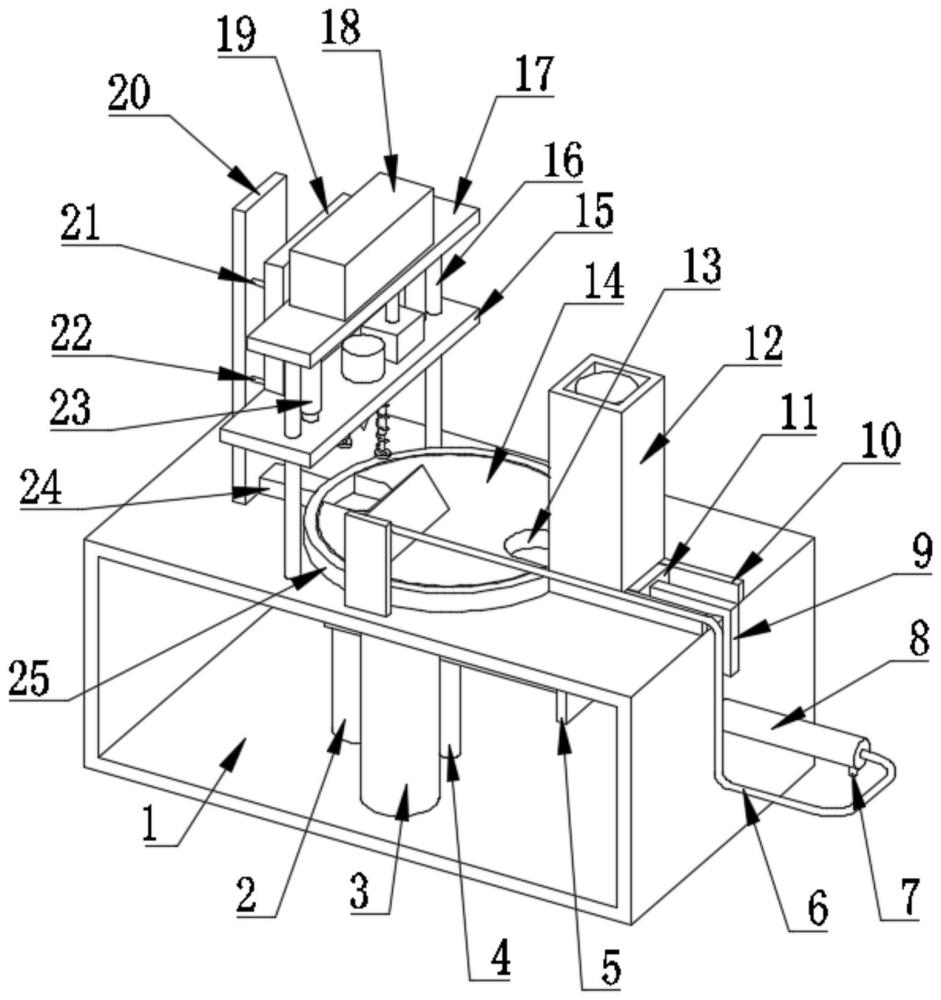

3、一种金属薄板加工用连续打孔设备,包括加工框,所述加工框的顶部贯穿设置有与其转动连接的第一转轴,所述第一转轴位于加工框上方的一端固定安装有上料盘,所述上料盘上开设有对称设置的两个上料槽,所述加工框的顶部固定安装有位于上料盘外侧且紧挨上料盘的外挡条,所述加工框的顶部固定安装有对称设置的两个挡块,所述加工框的顶部开设有圆孔和下料孔,所述加工框的上设置有上料机构,所述第一转轴远离两个挡块的一侧设置有打孔机构,所述加工框的上方设置有转换机构,所述加工框上设置有打气机构。

4、优选地,所述上料机构包括固定安装在加工框内顶部的方块,所述方块远离第一转轴的一侧固定安装有第二气缸,所述第二气缸的伸缩端上固定安装有移动板,所述移动板远离第二气缸的一侧固定安装有连接件,所述连接件的一端贯穿加工框的一侧内壁,所述连接件为“u”型,所述连接件的另一端固定安装有位于两个挡块之间的上料块,所述上料块与加工框的顶部为滑动连接,两个所述挡块的顶部固定安装有同一个上料箱。

5、优选地,所述打孔机构包括固定安装在加工框顶部上的两个导向杆,两个所述导向杆的顶部固定安装有同一个辅助板,所述辅助板的底部固定安装有两个第一气缸,两个所述第一气缸的伸缩端上固定安装有同一个安装板,两个所述导向杆均安装板且均与安装板滑动连接,所述安装板的顶部固定安装有打孔电机,所述打孔电机的输出轴贯穿安装板并固定安装有位于圆孔正上方的钻头,所述加工框的顶部设置有位于安装板远离第一转轴一侧的第一盒体,所述第一盒体靠近第一转轴的一侧内壁上固定连接有两个第一弹簧的一端,两个第一弹簧的另一端固定连接有同一个磁铁,所述第一盒体靠近第一转轴的一侧内壁上设置有第三触发块,所述磁铁靠近第三触发块的一侧设置有第四触发块,所述第一盒体远离第一转轴的一端设有连通孔。

6、优选地,所述转换机构包括固定安装在安装板顶部上的第一固定块,所述加工框的顶部固定安装有位于第一固定块远离第一转轴一侧的第二固定块,所述第一固定块靠近第二固定块的一侧壁上转动连接有第二转轴,所述第二转轴的一端固定安装有被动凸块,所述第一固定块靠近第二固定块的一侧壁上固定安装有位于被动凸块下方的矩形块,所述矩形块靠近被动凸块的一侧开设有安装孔,所述安装孔内设置有第二弹簧,所述第二弹簧靠近第二转轴的一侧设置有与安装孔内壁滑动连接的滑动杆,所述滑动杆的一端延伸出安装孔,所述滑动杆位于安装孔外的一端固定安装有与被动凸块相抵的限位凸块,所述被动凸块的外侧壁上设置有转变块,所述第一固定块靠近第二固定块的一侧壁上设置有第一触发块和第二触发块,所述第一触发块位于第二触发块的上方且转变块位于第一触发块和第二触发块之间,所述第二固定块靠近第一固定块的一侧设置有复位杆和转换杆,所述复位杆位于第一触发块和转变块之间,所述转换杆位于第二触发块的下方,所述转变块、第二触发块、第三触发块和第四触发块均位于两个第一气缸和打孔电机的电路中,所述辅助板的上方设置有水箱,所述安装板的顶部设置有泵体,所述泵体和水箱之间设置有进水管,所述泵体上设置有出水管,所述出水管远离泵体的一端朝向钻头,所述转变块和第一触发块均位于泵体的电路中。

7、优选地,所述打气机构包括固定安装在加工框一侧外壁上的外筒,所述外筒位于移动板远离第一转轴的一侧,所述加工框的一侧外壁上贯穿设置有与其滑动连接的打气杆,所述打气杆位于加工框内的一端固定连接在移动板上,所述打气杆位于加工框外的一端延伸至外筒内,所述打气杆位于外筒内的一端固定安装有与外筒内壁滑动连接的打气塞,所述外筒的外侧壁上设置有与其内部相连通的第一导管和第二导管,所述第一导管和第二导管与外筒相连通的一端均位于打气塞远离打气杆的一侧,所述第一导管和第二导管内均设有单向阀,所述加工框的顶部固定安装有侧块,所述侧块靠近第一转轴的一侧设置有位于上料盘上方的第二盒体,所述第二盒体为倾斜设置,所述第二盒体靠近圆孔的一侧设置有多个喷头,所述第一导管远离外筒的一端与第二盒体相连通。

8、优选地,所述移动板靠近第一转轴的一侧固定安装有齿条,所述第一转轴的外侧壁上固定安装有单向轴承的内圈,所述单向轴承的外圈固定安装有齿轮,所述齿轮位于加工框内部。

9、优选地,所述加工框的内部设置有位于圆孔正下方的第一箱体,所述加工框的内部设置有位于下料孔正下方的第二箱体。

10、优选地,所述安装板的底部固定安装有两个伸缩杆,两个所述伸缩杆的底端均固定安装有压块,两个所述伸缩杆上均套装有限位弹簧。

11、本发明的有益效果:

12、通过设置上料机构,能够间歇性的使上料箱内的圆形金属薄板被推送至上料槽内,并随后使上料盘间歇性旋转一百八十度,以此将圆形金属薄板逐一转运至钻头的正下方进行加工,相比现有技术,无需人工手动操作进行上料,提高了工作效率,使用方便。

13、通过设置打孔机构和转换机构,能够在圆形金属薄板转运至钻头正下方后,自动对圆形金属薄板进行限位和打孔,打孔过程中,还能对产生的部分碎屑和废料进行收集,在打孔完成后,还能自动将打孔电机的电路关闭并转换至接通泵体的电路,并后续关闭泵体的电路,以此自动对加工后的圆形金属薄板进行冷却清洗,相比现有技术,本发明无需人工手动进行较多的操作,节省了能源,实用性强。

14、通过设置打气机构,能够自动对打孔和冷却清洗后的圆形金属薄板进行吹气,从而加快干燥,去除表面的部分水分,同时还能对吹气处理后的圆形金属薄板进行收集,本发明其一圆形金属薄板上料过程中即可完成上一圆形金属薄板的吹气处理,能够对打孔产生的废料和打孔后的圆形金属薄板进行分开收集,能够自动实现圆形金属薄板的连续打孔。

15、本发明能够自动完成圆形金属薄板的上料、圆形金属薄班的打孔、打孔后金属薄板的冷却清洗和吹气处理,还能对打孔产生的废料和打孔后的金属薄板进行分开收集,整个过程无需人工进行辅助且整个过程相互配合,连接紧凑,提高了工作效率,使用方便。

技术特征:

1.一种金属薄板加工用连续打孔设备,包括加工框(1),其特征在于,所述加工框(1)的顶部贯穿设置有与其转动连接的第一转轴(4),所述第一转轴(4)位于加工框(1)上方的一端固定安装有上料盘(14),所述上料盘(14)上开设有对称设置的两个上料槽(13),所述加工框(1)的顶部固定安装有位于上料盘(14)外侧且紧挨上料盘(14)的外挡条(25),所述加工框(1)的顶部固定安装有对称设置的两个挡块(10),所述加工框(1)的顶部开设有圆孔(50)和下料孔(51),所述加工框(1)的上设置有上料机构,所述第一转轴(4)远离两个挡块(10)的一侧设置有打孔机构,所述加工框(1)的上方设置有转换机构,所述加工框(1)上设置有打气机构。

2.根据权利要求1所述的一种金属薄板加工用连续打孔设备,其特征在于,所述上料机构包括固定安装在加工框(1)内顶部的方块(29),所述方块(29)远离第一转轴(4)的一侧固定安装有第二气缸(30),所述第二气缸(30)的伸缩端上固定安装有移动板(5),所述移动板(5)远离第二气缸(30)的一侧固定安装有连接件(9),所述连接件(9)的一端贯穿加工框(1)的一侧内壁,所述连接件(9)为“u”型,所述连接件(9)的另一端固定安装有位于两个挡块(10)之间的上料块(11),所述上料块(11)与加工框(1)的顶部为滑动连接,两个所述挡块(10)的顶部固定安装有同一个上料箱(12)。

3.根据权利要求1所述的一种金属薄板加工用连续打孔设备,其特征在于,所述打孔机构包括固定安装在加工框(1)顶部上的两个导向杆(16),两个所述导向杆(16)的顶部固定安装有同一个辅助板(17),所述辅助板(17)的底部固定安装有两个第一气缸(23),两个所述第一气缸(23)的伸缩端上固定安装有同一个安装板(15),两个所述导向杆(16)均安装板(15)且均与安装板(15)滑动连接,所述安装板(15)的顶部固定安装有打孔电机(26),所述打孔电机(26)的输出轴贯穿安装板(15)并固定安装有位于圆孔(50)正上方的钻头(38),所述加工框(1)的顶部设置有位于安装板(15)远离第一转轴(4)一侧的第一盒体(24),所述第一盒体(24)靠近第一转轴(4)的一侧内壁上固定连接有两个第一弹簧(53)的一端,两个第一弹簧(53)的另一端固定连接有同一个磁铁(55),所述第一盒体(24)靠近第一转轴(4)的一侧内壁上设置有第三触发块(52),所述磁铁(55)靠近第三触发块(52)的一侧设置有第四触发块(54),所述第一盒体(24)远离第一转轴(4)的一端设有连通孔(56)。

4.根据权利要求3所述的一种金属薄板加工用连续打孔设备,其特征在于,所述转换机构包括固定安装在安装板(15)顶部上的第一固定块(19),所述加工框(1)的顶部固定安装有位于第一固定块(19)远离第一转轴(4)一侧的第二固定块(20),所述第一固定块(19)靠近第二固定块(20)的一侧壁上转动连接有第二转轴(41),所述第二转轴(41)的一端固定安装有被动凸块(42),所述第一固定块(19)靠近第二固定块(20)的一侧壁上固定安装有位于被动凸块(42)下方的矩形块(46),所述矩形块(46)靠近被动凸块(42)的一侧开设有安装孔(57),所述安装孔(57)内设置有第二弹簧(58),所述第二弹簧(58)靠近第二转轴(41)的一侧设置有与安装孔(57)内壁滑动连接的滑动杆(47),所述滑动杆(47)的一端延伸出安装孔(57),所述滑动杆(47)位于安装孔(57)外的一端固定安装有与被动凸块(42)相抵的限位凸块(48),所述被动凸块(42)的外侧壁上设置有转变块(45),所述第一固定块(19)靠近第二固定块(20)的一侧壁上设置有第一触发块(43)和第二触发块(44),所述第一触发块(43)位于第二触发块(44)的上方且转变块(45)位于第一触发块(43)和第二触发块(44)之间,所述第二固定块(20)靠近第一固定块(19)的一侧设置有复位杆(21)和转换杆(22),所述复位杆(21)位于第一触发块(43)和转变块(45)之间,所述转换杆(22)位于第二触发块(44)的下方,所述转变块(45)、第二触发块(44)、第三触发块(52)和第四触发块(54)均位于两个第一气缸(23)和打孔电机(26)的电路中,所述辅助板(17)的上方设置有水箱(18),所述安装板(15)的顶部设置有泵体(32),所述泵体(32)和水箱(18)之间设置有进水管(33),所述泵体(32)上设置有出水管(34),所述出水管(34)远离泵体(32)的一端朝向钻头(38),所述转变块(45)和第一触发块(43)均位于泵体(32)的电路中。

5.根据权利要求1所述的一种金属薄板加工用连续打孔设备,其特征在于,所述打气机构包括固定安装在加工框(1)一侧外壁上的外筒(8),所述外筒(8)位于移动板(5)远离第一转轴(4)的一侧,所述加工框(1)的一侧外壁上贯穿设置有与其滑动连接的打气杆(28),所述打气杆(28)位于加工框(1)内的一端固定连接在移动板(5)上,所述打气杆(28)位于加工框(1)外的一端延伸至外筒(8)内,所述打气杆(28)位于外筒(8)内的一端固定安装有与外筒(8)内壁滑动连接的打气塞(49),所述外筒(8)的外侧壁上设置有与其内部相连通的第一导管(6)和第二导管(7),所述第一导管(6)和第二导管(7)与外筒(8)相连通的一端均位于打气塞(49)远离打气杆(28)的一侧,所述第一导管(6)和第二导管(7)内均设有单向阀,所述加工框(1)的顶部固定安装有侧块(39),所述侧块(39)靠近第一转轴(4)的一侧设置有位于上料盘(14)上方的第二盒体(40),所述第二盒体(40)为倾斜设置,所述第二盒体(40)靠近圆孔(50)的一侧设置有多个喷头,所述第一导管(6)远离外筒(8)的一端与第二盒体(40)相连通。

6.根据权利要求2所述的一种金属薄板加工用连续打孔设备,其特征在于,所述移动板(5)靠近第一转轴(4)的一侧固定安装有齿条(27),所述第一转轴(4)的外侧壁上固定安装有单向轴承的内圈,所述单向轴承的外圈固定安装有齿轮(31),所述齿轮(31)位于加工框(1)内部。

7.根据权利要求1所述的一种金属薄板加工用连续打孔设备,其特征在于,所述加工框(1)的内部设置有位于圆孔(50)正下方的第一箱体(2),所述加工框(1)的内部设置有位于下料孔(51)正下方的第二箱体(3)。

8.根据权利要求3所述的一种金属薄板加工用连续打孔设备,其特征在于,所述安装板(15)的底部固定安装有两个伸缩杆(35),两个所述伸缩杆(35)的底端均固定安装有压块(37),两个所述伸缩杆(35)上均套装有限位弹簧(36)。

技术总结

本发明公开了一种金属薄板加工用连续打孔设备,具体涉及打孔技术领域,包括加工框,所述加工框的顶部贯穿设置有与其转动连接的第一转轴,所述第一转轴位于加工框上方的一端固定安装有上料盘,所述上料盘上开设有对称设置的两个上料槽,所述加工框的顶部固定安装有位于上料盘外侧且紧挨上料盘的外挡条,所述加工框的顶部固定安装有对称设置的两个挡块。本发明能够自动完成圆形金属薄板的上料、圆形金属薄班的打孔、打孔后金属薄板的冷却清洗和吹气加快干燥处理,还能对打孔产生的废料和打孔后的金属薄板进行分开收集,整个过程无需人工进行辅助且整个过程相互配合,连接紧凑,提高了工作效率,使用方便。

技术研发人员:李风光

受保护的技术使用者:天津悦鸣腾宇通用机械设备有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!