一种基于彩色视觉用于无坡口零间隙深熔焊的系统以及焊接方法

本发明涉及无坡口零间隙拼缝的零件深熔焊,具体涉及到一种基于彩色视觉用于无坡口零间隙深熔焊的系统以及焊接方法。

背景技术:

1、在现代制造业中,焊接工艺一直是困扰自动化发展的一个难题。特别是在大尺寸零件的无坡口零间隙拼缝焊接过程中,如何实现高精度、高效率的焊接成为了一项重要课题。目前,针对这一问题,业界通常采用示教或离线编程的方式来规划焊接轨迹。然而,这种方法在实际应用中存在一定的局限性。

2、首先,对于非批量化的大尺寸零件,纯粹的示教或离线编程方式的时间成本较高。因为每个零件的形状和尺寸都有所不同,需要针对性地进行编程,这无疑增加了生产成本和时间成本。其次,即便对于批量化的零件,如果定位精度不佳,也会导致焊接轨迹程序的复用性差,校准工作需要消耗大量时间。此外,即使采用焊缝跟踪系统来纠正轨迹偏差,但由于无坡口零间隙拼缝焊接的坡口信息较弱,对焊缝跟踪系统的识别准确度要求极高,一般的焊缝跟踪系统难以满足这一要求。

3、因此,为了解决无坡口零间隙拼缝深熔焊工艺自动焊实现难度大、成本高的问题,推进焊接自动化程度,本发明应运而生。本发明旨在提供一种高效、高精度的焊接方法,以降低生产成本,提高生产效率。以下将详细介绍本发明的技术特点及其在实际应用中的优势。

技术实现思路

1、本发明针对焊接领域提出了一种创新性的焊接装置,其主要特点在于基于人工对零间隙坡口进行着色处理,再结合快速点云扫描数据,实现自动生成扫描路径以完成焊接。这种焊接装置具有较强的易用性和高效性,即使在系统搭建完成后,操作依然简单易懂,能够大幅度提高焊接效率。具体技术方案如下:

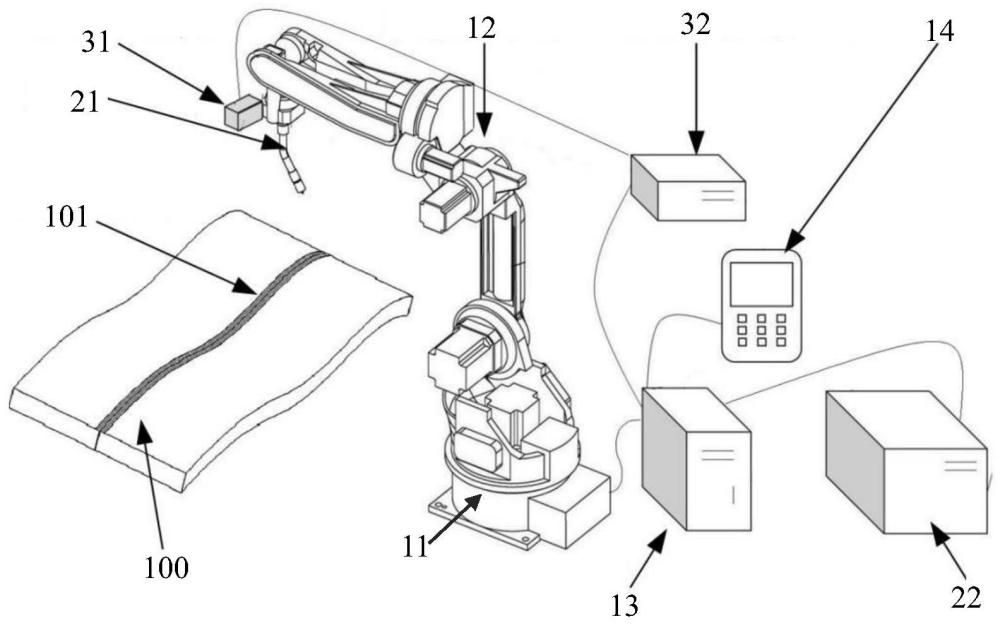

2、一种基于彩色视觉用于无坡口零间隙深熔焊的系统,所述系统包括有机械臂系统、焊接系统和彩色3d视觉系统;

3、所述机械臂系统包括有基座、万向关节臂以及机械臂控制系统,所述万向关节臂在所述基座上,所述机械臂控制系统与所述万向关节臂相连并用于控制所述万向关节臂在空间上的多轴移动;

4、焊接系统,所述焊接系统包含有焊枪以及焊枪控制系统,所述焊枪安装在所述万向关节臂的末端法兰盘上,所述焊枪控制系统与所述焊枪相连并用于控制所述焊枪在焊接时的工艺参数;

5、彩色3d视觉系统,所述彩色3d视觉系统包括有彩色3d视觉系统和边缘计算机系统,所述彩色3d视觉系统安装在所述万向关节臂的末端法兰盘上,所述彩色3d视觉系统用于采集待焊零件表面着色的焊缝坡口及坡口周边部分的表面的点云信息,所述边缘计算机系统用来处理彩色3d视觉相机采集的点云数据,并根据点云数据生成机械臂焊接路径程序,导入所述机械臂控制系统。

6、进一步的,所述彩色3d视觉系统设有计算模块,用于对所述彩色3d视觉系统采集的点云进行拼接处理,去除重叠的点集。

7、一种基于上述系统的焊接方法,所述焊接方法步骤如下:

8、s1、将待焊零件的待焊边缘打磨平整,将两块待焊零件以零间隙方式完整拼接在一起,选取与所述待焊零件反差色的颜料对焊缝坡口及坡口周边部分的待焊零件表面进行着色;

9、s2、将装配好且对焊缝进行着色后的待焊零件放置于待焊区域;

10、s3、执行所述机械臂系统的扫描程序,控制所述彩色3d视觉系统在机械臂工作范围内,对待焊零件进行多点位的点云数据采集,完成获取待焊零件的表面点云信息,将采集的点云数据传输到边缘计算机系统;

11、s4、边缘计算机系统根据颜色分割,识别出焊缝所在的点云区域,对分割后的焊缝点云的点集进行样条曲线拟合,得到焊缝路径;

12、s5、在焊缝路径上,等间距取定位点并获取所述定位点在点云中的法线方向,最后在焊缝路径上得到n个定位点以及对应的法线方向,法线方向为焊接末端tcp的z轴方向;

13、s6、连接n个定位点,生成机械臂运行轨迹的路径程序,所述彩色3d视觉系统将路径程序发送至所述机械臂控制系统;

14、s7、启动焊接系统,所述机械臂控制系统控制所述万向关节臂按照既定的路径程序进行空间的移动以对待焊零件进行焊接。

15、进一步的,步骤s1中还包括:对所述彩色3d视觉系统应当进行手眼标定

16、进一步的,步骤s1中,焊缝缝隙处于着色区域的中轴线上。

17、进一步的,在步骤s3中,对待焊零件进行多点位的点云数据采集;

18、在步骤s4中,边缘计算机系统对采集的多点位点云进行拼接处理并去除重合的点集,随后根据颜色分割,识别出焊缝所在的点云区域。

19、本发明的优点在于:

20、首先,本发明提出的焊接装置通过对零间隙坡口进行人工着色处理,能够更加精准地识别和判断焊接部位。这种着色处理方法不仅提高了焊接质量,还降低了焊接过程中出现缺陷的风险。

21、其次,本发明焊接装置运用快速点云扫描技术,实时获取焊接现场的详细数据。这些数据经过处理和分析,可以自动生成一条最优的扫描路径,引导焊接装置精准地进行焊接。这种方法有效提高了焊接的精度和稳定性,降低了焊接误差。

22、此外,本发明焊接装置的操作简单易学,即使在焊接领域经验不丰富的技术人员,也能快速上手。在系统搭建完成后,只需按照预设的操作步骤进行,便可轻松实现高效焊接。这大大降低了焊接设备的培训成本和操作难度。

23、总之,本发明提出了一种基于人工着色处理和快速点云扫描数据的焊接装置,具有较强的易用性和高效性。不仅在焊接质量、精度及稳定性方面表现出色,还能降低操作难度和培训成本,适合在本领域推广应用,为我国制造业的持续发展贡献力量。

技术特征:

1.一种基于彩色视觉用于无坡口零间隙深熔焊的系统,其特征在于,所述系统包括有机械臂系统(1)、焊接系统(2)和彩色3d视觉系统(3);

2.如权利要求1所述的一种基于彩色视觉用于无坡口零间隙深熔焊的系统,其特征在于,所述彩色3d视觉系统(32)设有计算模块,用于对所述彩色3d视觉系统(3)采集的点云进行拼接处理,去除重叠的点集。

3.一种基于权利要求2所述系统的焊接方法,其特征在于,所述焊接方法步骤如下:

4.如权利要求3所述的焊接方法,其特征在于,步骤s1中还包括:对所述彩色3d视觉系统(3)进行手眼标定。

5.如权利要求3所述的焊接方法,其特征在于,步骤s1中,焊缝缝隙处于着色区域的中轴线上。

6.如权利要求3所述的焊接方法,其特征在于,

技术总结

本发明提供了一种基于彩色视觉用于无坡口零间隙深熔焊的系统以及焊接方法,系统包括有机械臂系统、焊接系统和彩色3D视觉系统;机械臂系统包括有基座、万向关节臂以及机械臂控制系统;焊接系统,焊接系统包含有焊枪以及焊枪控制系统;彩色3D视觉系统,彩色3D视觉系统包括有彩色3D视觉系统和边缘计算机系统,彩色3D视觉系统安装在万向关节臂的末端法兰盘上,彩色3D视觉系统用于采集待焊零件表面着色的焊缝坡口及坡口周边部分的表面的点云信息,边缘计算机系统用来处理彩色3D视觉相机采集的点云数据,并根据点云数据生成机械臂焊接路径程序。本发明的主干流程为:焊缝着色、3D点云扫描、生成机械臂程序和焊接,从而指导焊接设备进行精确焊接。

技术研发人员:冯乃康,刘红兵,王飞,李纯思,魏尹进

受保护的技术使用者:上海工程技术大学

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!