一种火电站用耐高压弯头成型装置及成型工艺的制作方法

本发明涉及管材弯曲领域,特别是涉及一种火电站用耐高压弯头成型装置及成型工艺。

背景技术:

1、弯头是一种管道接头,在工业上较为常见,例如火电站用的耐高压弯头等。在弯头的加工工序中,常用的有热推、冲压和挤压成型等,其中热推弯头成型工艺是使用最为广泛的一种制作工艺,其加工制造出来的弯头外形美观,壁厚均匀,适合批量进行生产。

2、现有技术中如授权公告号为cn116140434b的中国发明专利公开了一种弯头管件的热压成型设备,该设备通过设置上模具、下模具以及内模具,能够对钢管的内外均进行支撑限位,从而使得钢管的加工成型质量更好,但是在实际应用中发现仍存在以下缺陷:钢管在热成型时,上下模具以及内模具和钢管之间的摩擦力较大,模具和钢管之间容易相互牵扯,进而造成钢管的表面出现褶皱等影响钢管表面成型质量的问题。

技术实现思路

1、基于此,有必要针对目前的所存在的问题,提供一种火电站用耐高压弯头成型装置及成型工艺,通过将内成型模具和外成型模具设计成可沿着管胚成型轨迹滑动的相互间隔的形态,使得管胚热成型时的内应力能够释放,从而能够避免因管胚局部鼓包而造成管胚的模具之间的摩擦力过大,因此能够使得管胚的表面不易出现褶皱等影响管胚表面成型质量的问题。

2、上述目的通过下述技术方案实现:

3、一种火电站用耐高压弯头成型装置包括:

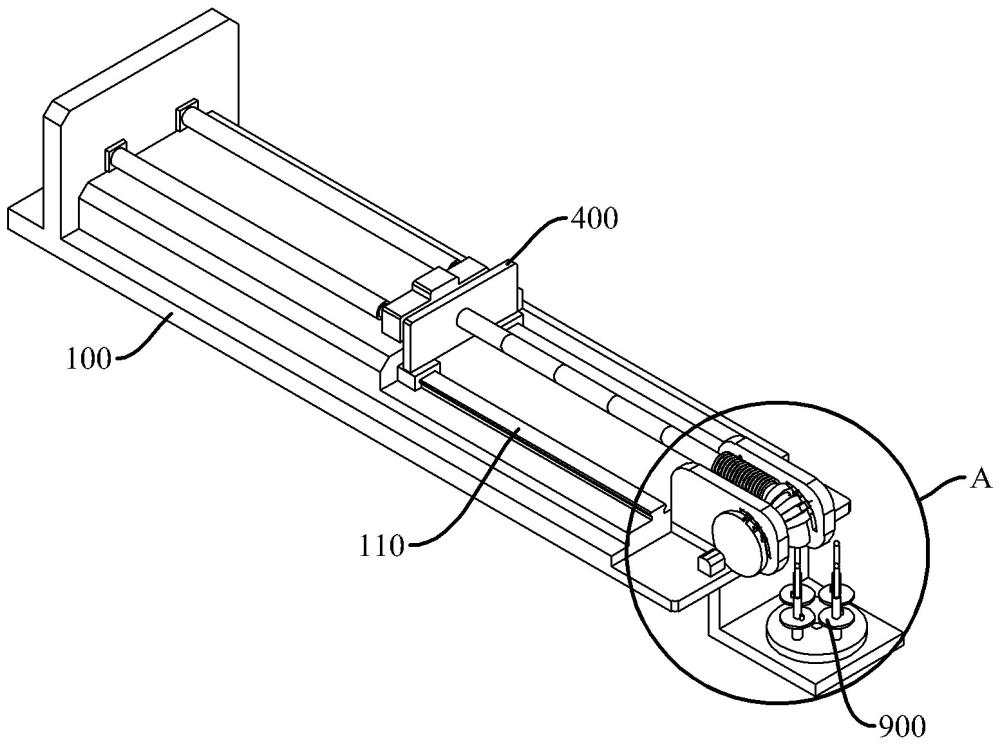

4、成型平台;

5、导向芯轴,导向芯轴设置于成型平台上且导向芯轴沿左右方向延伸;

6、管胚,管胚套设于导向芯轴外部;

7、推进器,设置于成型平台上,用于推动管胚沿导向芯轴移动;

8、加热线圈,加热线圈设置在导向芯轴的一侧,用于对穿过加热线圈的管胚进行加热;

9、外成型模具,外成型模具有多个,多个外成型模具间隔设置且相互之间弹性连接,多个外成型模具能够沿管胚的成型轨迹往复滑动;

10、内成型模具,内成型模具也有多个,多个内成型模具间隔设置且相互之间弹性连接,多个内成型模具能够沿管胚的成型轨迹往复滑动。

11、在其中一个实施例中,所述外成型模具和内成型模具沿管胚的成型轨迹的运动方向相反。

12、在其中一个实施例中,所述成型平台上设置有第一驱动组件,第一驱动组件用于驱动多个外成型模具沿管胚的成型轨迹往复滑动。

13、在其中一个实施例中,所述第一驱动组件包括支撑架、转动轮、连接杆和拨杆,支撑架有多个,支撑架对称设置在成型平台上且位于外成型模具的前后两侧,支撑架的侧面开设有贯通的导向槽,导向槽与管胚的成型轨迹适配,转动轮能够绕其轴线转动且转动轮转动设置在支撑架上,拨杆间隔设置在转动轮的周向上,连接杆固定连接在外成型模具的前后两端,连接杆与拨杆挡止配合。

14、在其中一个实施例中,所述成型平台的右端设置有第二驱动组件,第二驱动组件用于驱动多个内成型模具沿管胚的成型轨迹往复滑动。

15、在其中一个实施例中,所述第二驱动组件包括伸缩杆、弧形连接块,伸缩杆的固定端连接在成型平台上,弧形连接块弹性连接在导向芯轴的右端,伸缩杆的伸缩端与弧形连接块相抵接;

16、多个内成型模具中,位于最右端的内成型模具与弧形连接块连接,位于最左端的内成型模具与导向芯轴的左端连接。

17、在其中一个实施例中,所述成型平台的右端设置有行星盘,行星盘能够绕其轴线转动,伸缩杆有多个,多个伸缩杆周向等间距设置在行星盘上。

18、在其中一个实施例中,所述伸缩杆上还设置有喷头。

19、在其中一个实施例中,所述成型平台上还设置有直线导轨,直线导轨沿左右方向延伸,推进器与直线导轨滑动连接。

20、一种火电站用耐高压弯头成型工艺,包括以下步骤:

21、s100,将多个管胚依次套设在导向芯轴的外部;

22、s200,启动推进器,驱动管胚自左向右移动;

23、s300,启动第一驱动组件,驱动多个外成型模具沿管胚的成型轨迹往复滑动,同时启动第二驱动组件,驱动多个内成型模具沿管胚的成型轨迹往复滑动。

24、本发明的有益效果是:

25、本发明设置了外成型模具和内成型模具,通过使得外成型模具和内成型模具间隔设置,能够使得管胚在热成型时,其内应力能够得到释放,减小外成型模具和内成型模具与管胚之间的摩擦力,降低了管胚在较高温度下与外成型模具和内成型模具之间的牵扯作用,能够使得管胚的弯头成型质量更好,加工效率更高。

技术特征:

1.一种火电站用耐高压弯头成型装置,其特征在于,包括:

2.根据权利要求1所述的一种火电站用耐高压弯头成型装置,其特征在于,所述外成型模具和内成型模具沿管胚的成型轨迹的运动方向相反。

3.根据权利要求2所述的一种火电站用耐高压弯头成型装置,其特征在于,所述成型平台上设置有第一驱动组件,第一驱动组件用于驱动多个外成型模具沿管胚的成型轨迹往复滑动。

4.根据权利要求3所述的一种火电站用耐高压弯头成型装置,其特征在于,所述第一驱动组件包括支撑架、转动轮、连接杆和拨杆,支撑架有多个,支撑架对称设置在成型平台上且位于外成型模具的前后两侧,支撑架的侧面开设有贯通的导向槽,导向槽与管胚的成型轨迹适配,转动轮能够绕其轴线转动且转动轮转动设置在支撑架上,拨杆间隔设置在转动轮的周向上,连接杆固定连接在外成型模具的前后两端,连接杆与拨杆挡止配合。

5.根据权利要求2所述的一种火电站用耐高压弯头成型装置,其特征在于,所述成型平台的右端设置有第二驱动组件,第二驱动组件用于驱动多个内成型模具沿管胚的成型轨迹往复滑动。

6.根据权利要求5所述的一种火电站用耐高压弯头成型装置,其特征在于,所述第二驱动组件包括伸缩杆、弧形连接块,伸缩杆的固定端连接在成型平台上,弧形连接块弹性连接在导向芯轴的右端,伸缩杆的伸缩端与弧形连接块相抵接;

7.根据权利要求1所述的一种火电站用耐高压弯头成型装置,其特征在于,所述成型平台的右端设置有行星盘,行星盘能够绕其轴线转动,伸缩杆有多个,多个伸缩杆周向等间距设置在行星盘上。

8.根据权利要求7所述的一种火电站用耐高压弯头成型装置,其特征在于,所述伸缩杆上还设置有喷头。

9.根据权利要求1所述的一种火电站用耐高压弯头成型装置,其特征在于,所述成型平台上还设置有直线导轨,直线导轨沿左右方向延伸,推进器与直线导轨滑动连接。

10.一种火电站用耐高压弯头成型工艺,其特征在于,应用于权利要求1-9任一项所述的火电站用耐高压弯头成型装置,包括以下步骤:

技术总结

本发明涉及管材弯曲领域,具体的为一种火电站用耐高压弯头成型装置及成型工艺,其中装置包括成型平台、导向芯轴、管胚、推进器、加热线圈、外成型模具和内成型模具,导向芯轴设置于成型平台上且导向芯轴沿左右方向延伸,管胚套设于导向芯轴外部,推进器设置于成型平台上,用于推动管胚沿导向芯轴移动。本发明设置了外成型模具和内成型模具,通过使得外成型模具和内成型模具间隔设置,能够使得管胚在热成型时,其内应力能够得到释放,减小外成型模具和内成型模具与管胚之间的摩擦力,降低了管胚在较高温度下与外成型模具和内成型模具之间的牵扯作用,能够使得管胚的弯头成型质量更好,加工效率更高。

技术研发人员:宋文波,宋海亭,刘青

受保护的技术使用者:沧州恒鑫高压管件有限公司

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!