一种铝合金金属板件加工快速压模成型设备及方法与流程

本发明涉及一种金属加工,具体是一种铝合金金属板件加工快速压模成型设备及方法。

背景技术:

1、随着现代制造业的发展,铝合金金属板件在航空、汽车、电子等领域中得到广泛应用。为了提高生产效率和产品质量,压模成型技术成为一种常见的金属板件加工方法。传统的压模设备通常受制于操作速度慢、无法适应多变的生产需求、调整过程繁琐等问题。这导致生产效率低下,尤其是在批量生产和个性化定制方面存在困难。在加工硬度较大和形变量较大的工件时,单次压模会使工件和设备压力过大,容易出现工件出现缺陷和设备磨损过大的问题。现有技术中有采用的逐级压模的工艺,但其需要更换多个模具或将工件转移到不同的工位,这可能涉及到手动更换模具、调整机床参数等复杂的操作,生产线停机时间较长,造成生产效率低下。导致加工效率较低。

2、因此,有必要提供一种铝合金金属板件加工快速压模成型设备及方法,以解决上述背景技术中提出的问题。

技术实现思路

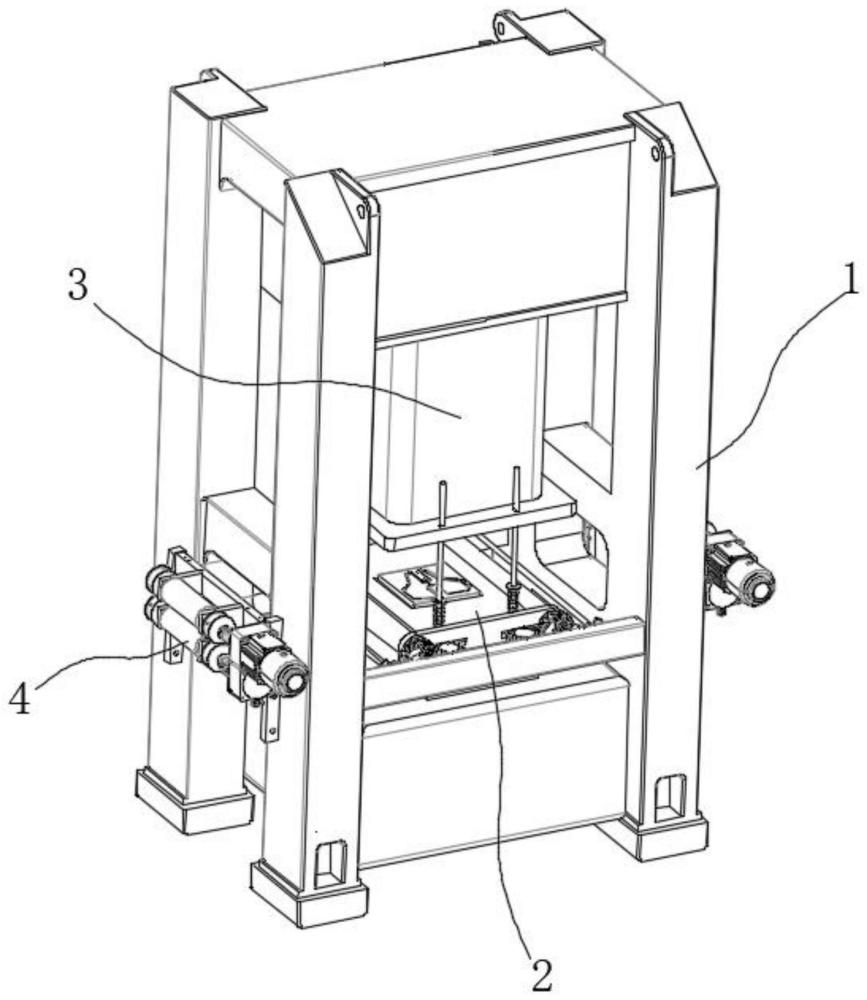

1、为实现上述目的,本发明提供如下技术方案:一种铝合金金属板件加工快速压模成型设备,包括支架,所述支架中设有底座,所述底座连接下模具,所述支架上设有下压机构,所述下压机构底部连接上模具,所述底座两侧各可转动地连接有偏心的支撑辊,所述支撑辊在下压机构的覆盖范围内。

2、进一步的,作为优选,所述支架两侧各设有一对传输辊。

3、进一步的,作为优选,所述底座上方四个角各设有一根竖直的导向杆,所述导向杆可滑动地穿入下压机构边缘。

4、进一步的,作为优选,每根所述导向杆中套有缓冲弹簧。

5、进一步的,作为优选,所述支撑辊两端的转轴上各固定有棘轮,所述棘轮侧面可转动地连接有转杆,所述转杆的一端可转动地连接有棘齿,所述转杆的另一端铰接有推杆,所述推杆铰接到凸轮的边缘,同一支撑辊两端的两个所述凸轮通过驱动轴连接到一起,所述驱动轴连接两端连接到支架中,所述驱动轴中部连接有驱动电机中。

6、进一步的,作为优选,所述支架侧面对应每根转杆下部的位置设有可伸缩的挡杆,所述挡杆位于转杆远离推杆的一侧。

7、进一步的,作为优选,所述棘齿与转杆间通过扭力弹簧连接。

8、进一步的,作为优选,每根所述导向杆下方的底座内开设有内孔,所述内孔中设有可滑动且限制转动的滑动板,所述导向杆与滑动板螺纹连接,所述缓冲弹簧底部贴合到滑动板中,所述导向杆底部固定有从动齿轮,所述从动齿轮可转动地连接到底座内。

9、进一步的,作为优选,所述棘轮一侧固定有主动螺旋齿轮,所述底座一侧可转动地设有水平的从动螺旋齿轮,所述从动螺旋齿轮与主动螺旋齿轮啮合,所述从动螺旋齿轮上固定有同心的主动齿轮,所述主动齿轮啮合到从动齿轮中。

10、一种铝合金金属板件加工快速压模成型方法,包括:

11、s1、使用驱动电机调整支撑辊的转动角度,以控制上模具与下模具的间隙大小,同时滑动板调整上下位置,调整缓冲弹簧的弹力,以适应不同的下压机构的下压位置;

12、s2、将待加工的条状板材放置在传输辊上,确保板材能够顺利通过传输辊传输到底座上进行连续加工,下压机构下降,使上模具与下模具贴合,此时,支撑辊顶住下压机构,确保上模具与下模具之间有一定的间隙;

13、s3、下压机构上升,再次通过转动支撑辊,减小上模具与下模具的间隙,重复压模操作,使成品的厚度逐渐减小,直至预定厚度;

14、s4、下压机构上升,将成品取出,并使挡杆缩回,逆向转动支撑辊使支撑辊和缓冲弹簧恢复至最高点。

15、与现有技术相比,本发明的有益效果是:

16、本发明中,由于支撑辊偏心连接,通过转动支撑辊能够控制上模具与下模具的间隙大小,从而能够控制板件压模成型的厚度,也可以适应不同板件的要求,增加了设备的灵活性。通过驱动电机能够驱动凸轮旋转,使推杆推动转杆往复摆动,进而使棘齿推动棘轮间歇转动,以调整支撑辊的转动角度;在加工过程中通过减小上模具与下模具的间隙,并多次重复压模操作,使成品的厚度逐渐减小,能够再同一设备中起到逐级压模的效果,避免进给量太大导致产品破损会产生毛刺等瑕疵。

17、本发明中,档杆能够定位转杆的初始位置,确保每次转杆推动支撑辊转动的幅度相同,以精确控制上模具与下模具的间隙大小,消除机械误差;

18、本发明中,支撑辊转动调整下压机构的下压位置时,缓冲弹簧对下压机构的弹力液随之改变,且滑动板的滑动方向使得当下压机构的下压位置越低,缓冲弹簧对下压机构的弹力也越小,避免缓冲弹簧过于刚性或过于柔性。过于刚性可能无法足够有效地吸收振动和冲击,导致这些力量传递给设备和加工板材,对产品质量产生负面影响,而过于柔性则无法起到缓冲作用。

技术特征:

1.一种铝合金金属板件加工快速压模成型设备,包括支架(1),其特征在于,所述支架(1)中设有底座(2),所述底座(2)连接下模具,所述支架(1)上设有下压机构(3),所述下压机构(3)底部连接上模具,所述底座(2)两侧各可转动地连接有偏心的支撑辊(7),所述支撑辊(7)在下压机构(3)的覆盖范围内。

2.根据权利要求1所述的一种铝合金金属板件加工快速压模成型设备,其特征在于,所述支架(1)两侧各设有一对传输辊(4)。

3.根据权利要求1所述的一种铝合金金属板件加工快速压模成型设备,其特征在于,所述底座(2)上方四个角各设有一根竖直的导向杆(5),所述导向杆(5)可滑动地穿入下压机构(3)边缘。

4.根据权利要求3所述的一种铝合金金属板件加工快速压模成型设备,其特征在于,每根所述导向杆(5)中套有缓冲弹簧(6)。

5.根据权利要求1所述的一种铝合金金属板件加工快速压模成型设备,其特征在于,所述支撑辊(7)两端的转轴上各固定有棘轮(8),所述棘轮(8)侧面可转动地连接有转杆(9),所述转杆(9)的一端可转动地连接有棘齿(10),所述转杆(9)的另一端铰接有推杆(12),所述推杆(12)铰接到凸轮(13)的边缘,同一支撑辊(7)两端的两个所述凸轮(13)通过驱动轴(14)连接到一起,所述驱动轴(14)连接两端连接到支架(1)中,所述驱动轴(14)中部连接有驱动电机(15)中。

6.根据权利要求5所述的一种铝合金金属板件加工快速压模成型设备,其特征在于,所述支架(1)侧面对应每根转杆(9)下部的位置设有可伸缩的挡杆(11),所述挡杆(11)位于转杆(9)远离推杆(12)的一侧。

7.根据权利要求5所述的一种铝合金金属板件加工快速压模成型设备,其特征在于,所述棘齿(10)与转杆(9)间通过扭力弹簧连接。

8.根据权利要求4所述的一种铝合金金属板件加工快速压模成型设备,其特征在于,每根所述导向杆(5)下方的底座(2)内开设有内孔(20),所述内孔(20)中设有可滑动且限制转动的滑动板(21),所述导向杆(5)与滑动板(21)螺纹连接,所述缓冲弹簧(6)底部贴合到滑动板(21)中,所述导向杆(5)底部固定有从动齿轮(19),所述从动齿轮(19)可转动地连接到底座(2)内。

9.根据权利要求5所述的一种铝合金金属板件加工快速压模成型设备,其特征在于,所述棘轮(8)一侧固定有主动螺旋齿轮(16),所述底座(2)一侧可转动地设有水平的从动螺旋齿轮(17),所述从动螺旋齿轮(17)与主动螺旋齿轮(16)啮合,所述从动螺旋齿轮(17)上固定有同心的主动齿轮(18),所述主动齿轮(18)啮合到从动齿轮(19)中。

10.一种铝合金金属板件加工快速压模成型方法,采用根据权利要求1-9任意一项所述的一种铝合金金属板件加工快速压模成型设备,其特征在于,包括:

技术总结

本发明公开了一种铝合金金属板件加工快速压模成型设备及方法,包括支架,所述支架中设有底座,所述底座连接下模具,所述支架上设有下压机构,所述下压机构底部连接上模具,所述底座两侧各可转动地连接有偏心的支撑辊,所述支撑辊在下压机构的覆盖范围内。与现有技术相比,本发明有效地提高了加工效率、操作精度和产品质量,使得在不同工况下都能够达到最佳加工效果。

技术研发人员:胡诚栋,黄骁,孙启航

受保护的技术使用者:昆山陆新新材料科技有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!