熔渣的回收系统的制作方法

1.本技术涉及一种回收系统,特别涉及一种熔渣的回收系统。

背景技术:

2.在冶金、化工等领域中,高温熔渣产生后往往涉及到较为复杂且高成本的回收步骤。

3.以黄磷生产举例,现有黄磷生产的主要工艺是电炉法,将磷矿石与硅石、焦丁一起送入电炉,在高温条件下磷矿石中的五氧化二磷被碳还原为单质磷。上述电炉法生产黄磷的过程中会产生大量的高温熔渣,据统计,每生产1吨黄磷约产生10吨熔渣,电炉排出熔渣的温度往往在1400℃以上,具有较高的物理显热。

4.目前,高温熔渣的处理方式一般采用“水淬法”,即高温熔渣经电炉出渣口排出后流入专用水池进行水淬冷却,水淬后的产物用来生产水泥。

[0005]“水淬法”处理高温熔渣的过程中要消耗大量的水资源,为保证熔渣与水充分接触,对冲渣水的用量有一定要求,在水与高温熔渣的接触过程中,还存在大量水的蒸发耗散。据测算,处理1吨炉渣约需消耗新水1.2吨,循环用水10吨。水淬过程中还伴有so2和h2s等酸性气体污染物的排放,每吨熔渣的硫化物排放在5000mg以上,这部分硫化物主要随水蒸气放散在空气中,带来了严重的二次污染。另外,高温熔渣所蕴含的高品质显热也得不到有效回收利用,能源浪费巨大。采用水淬工艺处理后,熔渣的高值显热(约1450℃)被转化成冲渣水的低温余热(约90℃),且低温冲渣水中含有腐蚀性的磷、硫等物质,很难进行余热回收利用,由此每年造成了大量高品质热能的损失和浪费。

[0006]

申请内容

[0007]

针对上述问题,本技术公开了一种熔渣的回收系统,以克服上述问题或者至少部分地解决上述问题。

[0008]

为了实现上述目的,本技术采用以下技术方案:

[0009]

本技术提供了一种熔渣的回收系统,其包括离心粒化装置、冷却炉、第一冷却气路、第二冷却气路和余热回收装置。离心粒化装置形成有工作腔,离心粒化装置还具有设置于工作腔的转动托盘,转动托盘能够完成熔渣的干式离心粒化。冷却炉形成有冷却腔,冷却腔物料连接于工作腔,以接收粒化后的熔渣,冷却炉还设置有位于冷却腔内的匀料孔板,以沿熔渣重力掉落的方向将所述冷却腔分割为进料通道和冷却排料通道。第一冷却气路包括气路接入至工作腔的第一冷却支路和第一回收支路。第二冷却气路包括气路接入至冷却排料通道的第二冷却支路和第二回收支路。余热回收装置形成有气路通道,第一回收支路和第二回收支路气路接入气路通道的入口端,第一冷却支路和第二冷却支路气路接入气路通道的出口端,余热回收装置还形成有能够与气路通道热交换的热交换管路。

[0010]

上述熔渣的回收系统,通过冷却气路的建立来完成对熔渣热量的回收,因可采用惰性气体作为冷却介质,不会产生额外不期望的有害产物,且可通过热交换方式,将熔渣中的热量携带出来以供后续余热回收装置使用,冷却介质本身还可以重复用于冷却过程,整

个过程可以持续循环,没有不必要的能源及资源上的消耗。且两路冷却气路的建立,加速了冷却效率,且使两次冷却过程还具有相互协调的可能性。

[0011]

在熔渣的回收系统的一种实施方式中,余热回收装置为余热锅炉,热交换管路为蒸汽生成管路。熔渣的回收系统还包括能够接入蒸汽生成管路的汽轮机和能够由汽轮机驱动的发电机,该结构的能源转化方式清洁、高效。

[0012]

在熔渣的回收系统的一种实施方式中,熔渣的回收系统还包括冷却总路和冷却气路分配装置。冷却总路气路连接于余热回收装置的气路通道的出口端。冷却气路分配装置能够气路接入冷却总路,第一冷却支路和第二冷却支路气路接入冷却气路分配装置,冷却气路分配装置能够控制从冷却总路进入至第一冷却支路和/或第二冷却支路的气体流量。上述结构可适应不同的特殊工况。

[0013]

在熔渣的回收系统的一种实施方式中,熔渣的回收系统还包括设置于冷却总路的冷却气体混合器、和能够气路连接冷却气体混合器的冷却气源,冷却气体混合器能够根据冷却总路的气体流量和气体温度控制与冷却气源的导通。冷却气源的补充能够保证冷却总路的气体流量和气体温度。

[0014]

在熔渣的回收系统的一种实施方式中,冷却气源包括气路连接于冷却气体混合器的储气罐、和气路连接于储气罐的制氮机。

[0015]

在熔渣的回收系统的一种实施方式中,熔渣的回收系统还包括循环风机,循环风机设置于冷却总路,并位于冷却气体混合器和冷却气路分配装置之间。上述结构可以使冷却气路分配装置控制流量更加精确。

[0016]

在熔渣的回收系统的一种实施方式中,熔渣的回收系统还包括回收总路和回收气体混合器。回收总路气路连接于余热回收装置的气路通道的入口端。回收气体混合器能够气路接入回收总路,第一回收支路和第二回收支路气路接入回收气体混合器,回收气体混合器能够基于第一回收支路和/或第二回收支路控制进入至回收总路的气体温度。上述结构可保证热量回收的稳定性和效率。

[0017]

在熔渣的回收系统的一种实施方式中,熔渣的回收系统还包括熔渣的缓冲存储罐,其物料连接离心粒化装置的工作腔。缓冲存储罐可保证高温熔渣按量提供给离心粒化装置的工作腔。

[0018]

在熔渣的回收系统的一种实施方式中,沿熔渣重力掉落的方向,第二冷却支路接入冷却排料通道的位置低于第二回收支路接入至冷却排料通道的位置。该结构设计更有助于高温熔渣在冷却排料通道内的冷却效率。

附图说明

[0019]

通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本技术的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

[0020]

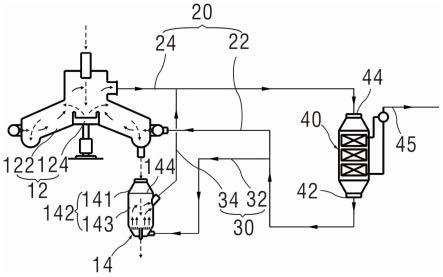

图1用以说明熔渣的回收系统的一种示意性实施方式的结构示意图。

[0021]

图2用以说明熔渣的回收系统的另一种示意性实施方式的结构示意图。

[0022]

标号说明:

[0023]

12

ꢀꢀ

离心粒化装置

[0024]

122 工作腔

[0025]

124 转动托盘

[0026]

14

ꢀꢀ

冷却炉

[0027]

141 进料通道

[0028]

142 冷却腔

[0029]

143 冷却排料通道

[0030]

144 匀料孔板

[0031]

20

ꢀꢀ

第一冷却气路

[0032]

22

ꢀꢀ

第一冷却支路

[0033]

24

ꢀꢀ

第一回收支路

[0034]

30

ꢀꢀ

第二冷却气路

[0035]

32

ꢀꢀ

第二冷却支路

[0036]

34

ꢀꢀ

第二回收支路

[0037]

40

ꢀꢀ

余热回收装置

[0038]

42

ꢀꢀ

气路通道的出口端

[0039]

44

ꢀꢀ

气路通道的入口端

[0040]

45

ꢀꢀ

热交换管路

[0041]

52

ꢀꢀ

汽轮机

[0042]

54

ꢀꢀ

发电机

[0043]

61

ꢀꢀ

循环风机

[0044]

62

ꢀꢀ

冷却总路

[0045]

64

ꢀꢀ

冷却气路分配装置

[0046]

66

ꢀꢀ

冷却气体混合器

[0047]

67

ꢀꢀ

冷却气源

[0048]

68

ꢀꢀ

储气罐

[0049]

69

ꢀꢀ

制氮机

[0050]

72

ꢀꢀ

回收总路

[0051]

74

ꢀꢀ

回收气体混合器

[0052]

80

ꢀꢀ

缓冲存储罐

具体实施方式

[0053]

为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术具体实施例及相应的附图对本技术技术方案进行清楚、完整的描述。显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0054]

在本文中,“示意性”表示“充当实例、例子或说明”,不应将在本文中被描述为“示意性”的任何图示、实施方式解释为一种更优选的或更具优点的技术方案。

[0055]

为使图面简洁,各图中只示意性地表示出了与本技术相关的部分,它们并不代表其作为产品的实际结构。另外,为使图面简洁便于理解,在有些图中具有相同结构或功能的

部件,仅示意性地绘示了其中的一个,或仅标出了其中的一个。

[0056]

以下结合附图,详细说明本技术各实施例提供的技术方案。

[0057]

图1用以说明熔渣的回收系统的一种示意性实施方式的结构示意图。需要注意的是,为了清楚的表达各个部件间的物料传递关系和气流传递关系,在图中用虚线箭头表示了物料流向,用实线箭头表示了气流流向。

[0058]

如图1所示,熔渣的回收系统包括有离心粒化装置12、冷却炉14、第一冷却气路20、第二冷却气路30和余热回收装置40。

[0059]

离心粒化装置12形成有工作腔122,离心粒化装置还具有设置于工作腔122内的转动托盘124,转动托盘124的高速旋转,可将沿虚线箭头方向进入至工作腔122内的高温熔渣离心粒化,此过程中高温熔渣会被粒化成直径在2mm-5mm左右的细小固态渣粒。此过程中,粒化后的熔渣具有更多的散热面积,释放热量较大。

[0060]

通过离心粒化装置12离心会经由工作腔122传递至冷却炉14,冷却炉14形成有冷却腔142,冷却腔142能够物料连接离心粒化装置12的工作腔122,即在工作腔122内被离心粒化的熔渣会作为物料被传递至冷却炉14的冷却腔142,冷却炉14还设置有位于冷却腔142内的匀料孔板144,沿熔渣重力掉落的方向,即图中从上之下的方向,匀料孔板144能够将冷却腔142分割为位于上方的进料通道141和位于下方的冷却排料通道143,进入至冷却腔142内的熔渣在重力作用下会先落入进料通道141,然后到达匀料孔板144,匀料孔板144上的通孔可允许粒化后的熔渣颗粒依次通过,这样继续通过重力落入到冷却排料通道的熔渣颗粒会依次独立下落。

[0061]

第一冷却气路20主要是针对离心粒化装置12的冷却气路,第一冷却气路20包括能够接入至离心粒化装置12的工作腔122的第一冷却支路22和第一回收支路24,冷却气流可通过第一冷却支路22进入至工作腔122,对工作腔122内的熔渣冷却,然后再通过第一回收支路24将工作腔122内的热量带走。

[0062]

第二冷却气路30主要是针对冷却炉14的冷却气路,第二冷却气路30包括接入至冷却炉14的冷却排料通道143的第二冷却支路32和第二回收支路34,冷却气流可通过第二冷却支路32进入至冷却排料通道143,对冷却排料通道143内的熔渣冷却,然后再通过第二回收支路34将冷却排料通道143内的热量带走。

[0063]

余热回收装置40形成气路通道(图中未具体画出),第一回收支路24和第二回收支路34能够接入至气路通道的入口端44,第一冷却支路22和第二冷却支路32能够接入至气路通道的出口端42,余热回收装置还形成有能够与气路通道热交换的热交换管路。余热回收装置40主要起到热量回收或热量转化的作用,其可将第一回收支路24回收的离心粒化装置12的工作腔124内的热量,以及第二回收支路34回收的冷却炉14的冷却排料通道143内的热量,通过热量交换的方式,将上述回收的热量通过气路通道与热交换管路45发生热交换,热交换管路45可继续利用回收后的热量,而气路通道内的气流失去热量后,可作为冷却气流继续利用,从气路通道的出口端42重新供给给第一冷却支路32和第二冷却支路22。

[0064]

其中,上述熔渣的回收系统中用于实现冷却的气体通常可采用氮气,氮气作为惰性气体,不易受高温影响,不会发生反应而产生有害物质,且氮气可容易从空气中大量获取,非常节省成本。但是本领域技术人员可以理解,根据设计需要的不同,熔渣的回收系统中用于实现冷却的气体也可以是其他气体,例如其他惰性气体。

[0065]

上述熔渣的回收系统,通过冷却气路的建立来完成对熔渣热量的回收,因可采用惰性气体作为冷却介质,该冷却介质在冷却过程中,不会产生额外不期望的有害产物,且可通过热交换方式,将热能源直接传导出来以作为后续能源使用,冷却介质本身还可以重复用于冷却过程,整个过程可以持续循环,几乎没有不必要的能源及资源上的消耗。

[0066]

另外两次冷却的过程对于冷却效率是有相辅相成的作用的,以黄磷炉渣为例,首先在进入离心粒化装置12的工作腔12中时,黄磷炉渣的温度可以达到1400℃以上,在工作腔内被转动托盘124离心粒化后,会被粒化为成粒径在2mm-5mm左右的细小固态渣粒,此过程中,黄磷炉渣与冷却气体的接触面积会迅速增大,可以快速带走黄磷炉渣的大量温度,以冷却氮气举例,通常通过第一冷却气路进入到工作腔12内的氮气温度在120℃左右,经该氮气冷却后的黄磷炉渣会降温到750℃左右,通过第一回收支路回收的氮气温度在550℃左右。

[0067]

而在冷却炉14的冷却腔142内,黄磷炉渣会先通过进料通道141落入到匀料孔板144,匀料孔板144上的通孔仅允许颗粒状的黄磷炉渣依次通过,这样,成颗粒状的黄磷炉渣经过匀料孔板144会依次掉落至冷却排料通道143,利用该过程,使颗粒状的黄磷炉渣能够充分的与冷却排料通道内的冷却气体接触,并带走热量,该过程中,通过第二冷却气路进入到送料腔22内的氮气温度在120℃左右,可将粒化炉渣降到150℃左右,然后作为成品入库,后续用来生产水泥等建筑材料,而从第二回收支路回收的氮气温度在500℃左右。

[0068]

通过上述过程可见,熔渣的回收系统利用高温熔渣回收的两次物理工序:离心粒化工序、冷却炉的匀料工序,同时完成了高温熔渣的热量降温及回收工序。且利用两次物理工序中高温熔渣的形态变化加速了冷却效率。

[0069]

尤其是,两路冷却气路的建立,使两次冷却过程还具有相互协调的可能性,例如在不同时间段进入到工作腔或冷却腔内的高温炉渣温度出现梯度变化的时候,就可以通过调整第一冷却气路输送的冷却气体的流量,或调整第二冷却气路输送的冷却气体的流量来做出相应调整,不仅有利于高温熔渣的降温,还有助于后序热量回收的动作,保证热量回收的稳定性和效率。

[0070]

图2用以说明熔渣的回收系统的另一种示意性实施方式的结构示意图。图2所示的余热回收装置40为余热锅炉,热交换管路45为蒸汽生成管路。熔渣的回收系统还包括能够接入蒸汽生成管路45的汽轮机52和能够由汽轮机52驱动的发电机54。该方式将回收热能转化为蒸汽,作为汽轮机52的动能,并最终驱动发电机54发电转化为电能,是回收热能的一种能源转化方式,该能源转化方式清洁、高效。但是本领域技术人员可以理解,其他热能利用或将热能转化为其他能源也是可以的,并不局限于图2所示方式。

[0071]

图2所示的实施方式中,熔渣的回收系统还包括冷却总路62和冷却气路分配装置64。冷却总路62气路连接于余热回收装置40的气路通道的出口端42。冷却气路分配装置64能够气路接入冷却总路62,第一冷却支路22和第二冷却支路32气路接入冷却气路分配装置64,冷却气路分别装置64能够控制从冷却总路62进入至第一冷却支路22和/或第二冷却支路24的气体流量。通过冷却气路分配装置64调整第一冷却支路22和/或第二冷却支路24的气体流量,可适应不同的特殊工况。

[0072]

例如在整个回收系统的工作过程中,工作腔122和/或冷却腔出现了温度的梯度变化,可通过冷却气路分配装置64的调整作用,保证最终的冷却效果及冷却效率。例如在工作

腔122温度出现过高的情况下,可加大第一冷却支路22的冷却气体的气体流量,一般是通过提升第一冷却支路22内的气体流速实现的,但在一定情况下,即使继续提高气体流速也无法带走更多的热量,此时就不需要继续加大第一冷却支路22的气体流量,而通过调整第二冷却支路32的冷却气体的气体流量来保证冷却效果。

[0073]

在图2所示的熔渣的回收系统的实施方式中,熔渣的回收系统还包括设置于冷却总路62的冷却气体混合器66、和能够气路连接冷却气体混合器66的冷却气源67,冷却气体混合器66能够根据冷却总路62的气体流量和气体温度控制与冷却气源67的导通,以通过冷却气源67的补充来保证冷却总路62的气体流量和气体温度。在图中所示的实施方式中,冷却气源67包括气路连接于冷却气体混合器66的储气罐68、和气路连接于储气罐68的制氮机69。氮气是比较容易获取的惰性气体,作为冷却气体使用成本低廉且十分方便。储气罐68作为中间存储单元有助于存储氮气并及时向冷却总路62补充氮气。

[0074]

在图2所示的熔渣的回收系统的实施方式中,熔渣的回收系统还包括循环风机61,循环风机61设置于冷却总路62,并位于冷却气体混合器66和冷却气路分配装置64之间,循环风机61可作为整个冷却气体循环气路的动力源,将其设置于冷却气体混合器66和冷却气路分配装置64之间,可以使冷却气路分配装置64控制流量更加精确。

[0075]

在图2所示的熔渣的回收系统的实施方式中,熔渣的回收系统还包括回收总路72和回收气体混合器74。回收总路72气路连接于余热回收装置40的气路通道的入口端44。回收气体混合器74能够气路接入回收总路72,第一回收支路24和第二回收支路34气路接入回收气体混合器74,回收气体混合器74能够基于第一回收支路72和/或第二回收支路74控制进入至回收总路72的气体温度,即通过控制第一回收支路72和第二回收支路74进入到回收气体混合器74内到的气体流量(第一回收支路72和第二回收支路74内的气体具有自身温度),来控制流入到回收总路72的气体温度,以最终控制进入到余热回收装置内的气路通道的入口端44的气体温度,保证热量回收的稳定性和效率。

[0076]

在图2所示的熔渣的回收系统的实施方式中,熔渣的回收系统还包括熔渣的缓冲存储罐80,缓冲存储罐80物料连接离心粒化装置12的工作腔122,即缓冲存储罐80内的高温熔渣作为物料能够传递至离心粒化装置12的工作腔122。缓冲存储罐80内存储有高温熔渣,以保证高温熔渣按量提供给离心粒化装置12的工作腔122。

[0077]

在图1和图2所示的熔渣的回收系统的实施方式中,沿熔渣重力掉落的方向,即图中从上至下的方向,第二冷却支路气路32接入冷却排料通道143的位置低于第二回收支路34气路接入至冷却排料通道143的位置。可见具有上述结构后,从第二冷却支路32进入的冷却气流在冷却排料通道143的流动方向自下至上,与高温熔渣在冷却排料通道143内重力掉落的方向相反,该结构设计更有助于高温熔渣在冷却排料通道143内的冷却效率。

[0078]

以上所述,仅为本技术的具体实施方式,在本技术的上述教导下,本领域技术人员可以在上述实施例的基础上进行其他的改进或变形。本领域技术人员应该明白,上述的具体描述只是更好的解释本技术的目的,本技术的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1