具有高生产率的压制硬化部件的制造方法与流程

具有高生产率的压制硬化部件的制造方法

1.本发明专利申请是申请日为2019年03月05日、申请号为 201980015129.0、发明名称为“具有高生产率的压制硬化部件的制造方法”的发明专利申请的分案申请。

技术领域

2.本发明涉及用于制造由镀铝预涂覆钢板制成的部件的方法,所述镀铝预涂覆钢板被加热、压制成型并冷却,以获得所谓的压制硬化部件或热压成型部件。这些具有高屈服强度和抗拉强度的部件确保轿车或卡车车辆中的防侵入功能或能量吸收功能。

背景技术:

3.对于汽车工业中近期的白车身(body in white)结构的制造,压制硬化工艺(也称为热冲压或热压成型工艺)是用于生产具有高机械强度的钢部件的快速发展的技术,其使得可以获得重量减轻和在车辆碰撞的情况下的高抵抗力。

4.特别从公开fr2780984和wo2008053273已知使用镀铝预涂覆板或坯件来实施压制硬化:切割可热处理的镀铝钢板以获得坯件,在炉中加热并且快速转移到压机中,在压模中热成型并冷却。在炉中的加热期间,铝预涂层与基底的钢合金化,从而形成确保保护钢表面免于脱碳和形成氧化皮的化合物。加热在使得可以获得钢基底向奥氏体的部分或全部转变的温度下进行。奥氏体在由从压模的热提取引起的冷却期间转变成诸如马氏体和 /或贝氏体的显微组织成分,由此实现钢的组织硬化。此后,在压制硬化之后获得了高硬度和机械强度。

5.在典型的工业过程中,将预涂覆镀铝钢坯在炉中加热3分钟至10分钟的总持续时间直至880℃至930℃的温度以在基底中获得完全奥氏体显微组织,此后快速转移到成型压机中。立即将其热成型为期望的部件形状并同时通过模压淬火硬化。用22mnb5钢组成,如果即使在部件的变形区中也期望完全马氏体组织,则冷却速率必须高于50℃/秒。从约500mpa的初始抗拉强度开始,最终的压制硬化部件具有完全马氏体显微组织以及约 1500mpa的极限抗拉强度值。

6.为了生产率,期望尽可能地减少预涂覆镀铝坯件的加热持续时间。为了缩短该持续时间,wo2009095427建议在第二加热和压制硬化之前进行镀铝坯件的第一不完全合金化。在第一步骤中,发生不完全合金化,铝预涂层在其厚度的至少50%上与fe合金化。该第一不完全合金化步骤在实践中通过在500℃直至ac1(该温度表示加热时出现奥氏体)的温度范围内分批退火数小时或者通过在950℃下连续退火6分钟来实现。在该第一步骤之后,将板加热到高于ac1的温度并压制硬化。

7.wo2010005121公开了通过在600℃至750℃的范围内分批退火1小时至200小时的持续时间来进行镀铝钢板的第一热处理。在该第一步骤之后,将板加热到高于700℃的温度并进行热冲压。

8.wo2017111525也公开了第一热处理以降低炉中铝熔化的风险并降低氢含量。该第一处理在450℃至700℃的范围内进行1小时至100小时的持续时间。在该第一热处理之后,

将板加热并热压成型。

9.然而,上述退火处理具有以下缺点或不足:

[0010]-由于通过以上第一热处理产生的涂层的稍微多孔性质,因此压制硬化部件的氢含量可以是高的。由于施加至压制硬化部件的机械应力也可以是高的,即由于屈服应力可以超过1000mpa,因此由应力、扩散氢和显微组织的组合引起的延迟断裂的风险也增加。因此,期望具有一种方法,其中压制硬化部件中的平均扩散氢小于0.40ppm,优选小于0.30ppm,并且非常优选小于0.25ppm。

[0011]-在第二加热步骤(即紧接在热压成型步骤之前的步骤)期间的氢吸入也很重要。这可以发生,原因是来自炉气氛的水蒸气被吸附在坯件的表面。避免这样的氢吸入需要昂贵的解决方案,例如在第二步骤中在加热炉中使用惰性气体或者严格控制露点。期望具有一种方法,其中第二加热步骤期间的平均氢吸入δh

diff

小于0.10ppm。

[0012]-压制硬化部件必须能够通过电阻点焊接合。这特别意味着,由焊接强度范围限定的焊接强度的域必须足够宽并且例如为至少1ka宽。如文件 wo2009090443中所公开的,在压制硬化之后在涂层中包括四个层的涂层结构使得可以获得这样的可焊性范围。因此,期望具有一种方法,该方法使得可以制造具有类似于文件wo2009090443中所述的层状涂层结构的层状涂层结构的压制硬化部件,使得不必修改点焊机的设置参数。

[0013]-由于用于生产不完全合金化钢板的上述分批退火处理是长时间且昂贵的,因此期望更具生产率的方法。

[0014]

还期望具有一种制造方法,其中:

[0015]-第二加热步骤不在涂层中导致液相的形成。由于坯件或板通常在炉中在陶瓷辊上加热,因此不存在液体将使得可以避免液体对辊的污染以及需要定期检查或更换辊。

[0016]-第二加热步骤可以以提高的加热速率进行,即具有直到奥氏体化温度和均热的减少的总持续时间。加热持续时间(由20℃至700℃之间经过的时间量(δt

20-700

°

)定义)随坯件或板厚度th而增加。期望以小于 ((26.22

×

th)-0.5)(th以mm表示)的以秒表示的持续时间加热坯件或板。因此,加热周期将是高生产率的并且将导致制造时间减少。

技术实现要素:

[0017]

为此目的,本发明涉及用于制造非冲压预合金化的钢卷、钢板或钢坯的方法,所述方法包括以下连续步骤:

[0018]-提供由被铝或基于铝的合金或铝合金的预涂层覆盖的可热处理的钢基底组成的非冲压预涂覆钢卷、钢板或钢坯,基于铝的合金表示其中以重量百分比计铝是主要元素的合金,铝合金表示其中铝高于50重量%的合金,预涂层直接由热浸镀铝过程产生而无需额外的热处理,其中钢卷、钢板或钢坯的每一侧上的预涂层厚度为10微米至35微米,然后

[0019]-在包含至少5%氧气的气氛下在炉中加热非冲压钢卷、钢板或钢坯直至750℃至1000℃的温度θ1持续t

1最小

至t

1最大

的持续时间t1,其中:

[0020]

t

1最小

=23500/(θ

1-729.5)以及

[0021]

t

1最大

=4.946

×

10

41

×

θ

1-13.08

,

[0022]

t1表示炉中的总持续时间,

[0023]

θ1以℃表示,t

1最小

和t

1最大

以秒表示,然后

[0024]-以冷却速率v

r1

将非冲压钢卷、钢板或钢坯冷却至温度θi,然后

[0025]-将非冲压钢卷、钢板或钢坯在100℃至500℃的温度θ2下保持3分钟至45分钟的持续时间t2,以获得小于0.35ppm的扩散氢含量。

[0026]

根据一个方法实施方案,非冲压预合金化的钢卷、钢板或钢坯包括钢基底与涂层之间的厚度为2微米至16微米的相互扩散层,相互扩散层是具有α(fe)铁素体组织的层,在固溶体中具有al和si。

[0027]

根据另一个方法实施方案,非冲压预合金化的钢卷、钢板或钢坯包括在顶部的厚度高于0.10μm的含氧化铝的氧化物层。

[0028]

优选地,选择v

r1

使得在所述冷却v

r1

之后且在随后的加热之前,钢基底中贝氏体和马氏体的面积分数之和小于30%。

[0029]

还优选地,选择v

r1

以在所述冷却v

r1

之后且在随后的加热之前在钢基底中获得铁素体-珠光体组织。

[0030]

在另一个方法实施方案中,温度θ2高于或等于100℃且低于300℃。

[0031]

温度θ2优选高于或等于300℃且低于或等于400℃。

[0032]

在另一个优选的实施方案中,θ2高于400℃且小于或等于500℃。

[0033]

持续时间t2优选为4分钟至15分钟。

[0034]

在一个特定的实施方案中,θ1等于室温并且在室温下冷却之后将非冲压卷材、板或坯件加热至温度θ2。

[0035]

在另一个特定的实施方案中,θ1等于温度θ2。

[0036]

在另一个实施方案中,紧接在将非冲压卷材、钢板或坯件在100℃至 500℃的温度θ2下保持持续时间t2之后,将非冲压钢卷、钢板或钢坯冷却至室温。

[0037]

本发明还涉及非冲压预合金化的钢卷、钢板或钢坯,其包括被包含铝和铁的合金化预涂层覆盖的可热处理的钢基底,铝不作为游离铝存在,其中所述非冲压预合金化的钢卷、钢板或钢坯包括在钢基底与预涂层之间的界面处的厚度为2微米至16微米的相互扩散层,相互扩散层是具有α(fe) 铁素体组织的层,在固溶体中具有al和si。

[0038]

根据一个实施方案,非冲压预合金化的钢卷、钢板或钢坯包括在合金化预涂层的顶部的厚度高于0.10μm的含氧化铝的氧化物层。

[0039]

根据另一个实施方案,扩散氢小于0.35ppm。

[0040]

非冲压预合金化的钢卷、钢板或钢坯的厚度优选为0.5mm至5mm。

[0041]

在另一个实施方案中,非冲压预合金化的钢卷、钢板或钢坯的钢基底具有不均匀的厚度。

[0042]

优选地,钢显微组织中贝氏体和马氏体的面积分数之和小于30%。

[0043]

还优选地,非冲压预合金化的钢卷、钢板或钢坯的钢基底具有铁素体

‑ꢀ

珠光体显微组织。

[0044]

本发明还涉及用于制造压制硬化涂覆钢部件的方法,其中:

[0045]-提供根据以上实施方案中的任一者的非冲压预合金化的钢卷、钢板或钢坯或者根据以上实施方案中的任一者制造的非冲压预合金化的钢卷、钢板或钢坯,然后

[0046]-如果非冲压预合金化的钢板、钢卷或钢坯为卷材或板的形式,则将卷材或板切割以获得预合金化的钢坯,然后

[0047]-加热非冲压预合金化的钢坯直至温度θ3,使得20℃至700℃之间的加热持续时间δt

20-700

°

(以秒表示)小于((26.22xth)-0.5),th是预合金化的钢坯的以毫米表示的厚度,并将非冲压预合金化的钢坯在温度θ3下保持持续时间t3以在钢基底中获得部分或全部奥氏体组织,然后

[0048]-将加热的坯件转移到压机中,然后

[0049]-将加热的坯件热压成型以获得部件,然后

[0050]-在将部件保持在压机工具中的同时将部件冷却,以在钢基底中获得包含至少马氏体和/或贝氏体的显微组织,并获得压制硬化涂覆部件。

[0051]

在一个特定的方法实施方案中,提供根据以上方法实施方案中的任一者制造的非冲压预合金化的钢坯,该非冲压预合金化的钢坯在保持在温度θ2下与在温度θ3下加热之间不在室温下冷却。

[0052]

在另一个方法实施方案中,压制硬化涂覆部件中的扩散氢的含量与非冲压预合金化的坯件中的扩散氢的含量之差δh

diff

小于0.10ppm。

[0053]

优选地,加热非冲压预合金化的钢坯直至温度θ3通过选自感应加热、电阻加热或传导加热的方法进行。

[0054]

根据另一个优选的方法实施方案,压制硬化涂覆部件的钢基底的显微组织包含大于80%的马氏体。

[0055]

在另一个方法实施方案中,压制硬化涂覆部件的屈服应力高于1000 mpa。

[0056]

本发明还涉及根据以上实施方案中的任一者制造的压制硬化部件用于制造车辆的结构部件或安全部件的用途。

附图说明

[0057]

现在将参照附图通过实例而不引入限制来详细描述并说明本发明,在附图中:

[0058]-图1示出了如通过辉光放电光发射光谱技术测量的根据本发明的非冲压预合金化的钢坯的表面处的o、al、si、fe的变化。

[0059]-图2示出了如通过x射线光电子能谱法测量的在根据本发明的非冲压预合金化的钢坯的涂层的边层(即,在涂层表面下方0μm至0.01μm) 处的铝的氧化态。

具体实施方式

[0060]

提供厚度范围从0.5mm到5mm的钢板、钢卷或钢坯。在一个优选的范围内,厚度为0.5mm至2.5mm。钢板、钢卷或钢坯可以根据其厚度通过热轧或热轧随后是冷轧来生产。小于0.5mm厚,难以制造满足严格平坦度要求的压制硬化部件。大于5mm的板厚度,在加热或冷却步骤期间可以出现跨越厚度的热梯度,这可以导致显微组织、机械或几何形状的非均匀性。

[0061]

该初始产品可以是卷材的形式,其本身由轧制带材的卷取获得。其也可以是带材的形式,例如在开卷和切割卷材之后获得。或者,其可以是坯件的形式,例如由未卷绕的卷材或带材的冲裁或修整获得,该坯件的轮廓形状与最终压制硬化部件的几何形状或多或少地复杂相关。

[0062]

初始产品可以具有均匀的厚度。其也可以具有上述范围内的不均匀的厚度。在后一种情况下,其可以通过本身已知的方法来获得,例如坯件的定制焊接或定制轧制。因此,

可以实现由具有不同厚度的板的焊接产生的定制焊接坯件或者定制轧制坯件。

[0063]

卷材、板或坯件由预涂覆有铝或基于铝的合金或铝合金的扁钢基底组成。因此,考虑到获得最终部件几何形状,在该阶段,以卷材、板或坯件形式的该扁钢基底尚未进行任何冲压操作。

[0064]

基底的钢是可热处理的钢,即具有使得可以在奥氏体域中加热并通过快速冷却进一步淬火之后获得马氏体和/或贝氏体的组成的钢。钢组成没有特别限制,然而本发明有利地用使得可以在压制硬化之后获得高于1000 mpa的屈服应力的钢组成来实施。

[0065]

就此而言,钢组成可以包含以重量%表示的以下元素:

[0066]-0.06%≤c≤0.1%、1.4%≤mn≤1.9%以及任选添加的小于0.1%的nb、小于0.1%的ti、小于0.010%的b,剩余部分为铁和由加工产生的不可避免的杂质。

[0067]-0.15%≤c≤0.5%、0.5%≤mn≤3%、0.1%≤si≤1%、0.005%≤cr≤ 1%、ti≤0.2%、al≤0.1%、s≤0.05%、p≤0.1%、b≤0.010%,剩余部分为铁和由加工产生的不可避免的杂质。

[0068]-0.20%≤c≤0.25%、1.1%≤mn≤1.4%、0.15%≤si≤0.35%、≤cr≤ 0.30%、0.020%≤ti≤0.060%、0.020%≤al≤0.060%、s≤0.005%、p≤ 0.025%、0.002%≤b≤0.004%,剩余部分为铁和由加工产生的不可避免的杂质。

[0069]-0.24%≤c≤0.38%、0.40%≤mn≤3%、0.10%≤si≤0.70%、0.015%≤ al≤0.070%、cr≤2%、0.25%≤ni≤2%、0.015%≤ti≤0.10%、nb≤ 0.060%、0.0005%≤b≤0.0040%、0.003%≤n≤0.010%、s≤0.005%、p≤ 0.025%,%,剩余部分为铁和由加工产生的不可避免的杂质。

[0070]

这些组成使得可以在压制硬化之后实现不同水平的屈服应力和拉应力。

[0071]

预涂层可以是铝或基于铝的合金(即以预涂层的重量百分比计,铝是主要元素)或铝合金(即预涂层中铝高于50重量%)。

[0072]

钢板可以通过在约670℃至680℃的温度下在浴中热浸来获得,确切的温度取决于基于铝的合金或铝合金的组成。优选的预涂层为al-si,其通过将板在包含以下的浴中热浸来获得:按重量计,5%至11%的si、2%至 4%的fe、任选地0.0015%至0.0030%的ca,剩余部分为al和由熔炼产生的杂质。该预涂层的特征特别适合于本发明的热循环。

[0073]

预涂层直接由热浸过程产生,这意味着在该阶段,在以下将详细描述的加热步骤之前,不对直接通过热浸镀铝获得的产品进行额外的热处理。

[0074]

钢卷、钢板或钢坯的每一侧上的预涂层厚度为10μm至35μm。对于小于10μm的预涂层厚度,压制硬化后的耐腐蚀性降低。

[0075]

如果预涂层厚度大于35μm,则在预涂层的外部部分中与来自钢基底的铁合金化更加困难,这增加了紧接在压制硬化之前的加热步骤中存在液相的风险,因此增加了炉中的辊污染的风险。

[0076]

在提供非冲压预涂覆钢卷、钢板或钢坯后,将其在炉中加热至温度θ1。炉可以是单区炉或多区炉,即,具有不同的区域,它们具有它们自己的加热装置和设置。可以通过诸如辐射管、辐射电阻的装置或者通过感应进行加热。如以下将说明的,炉气氛必须包含至少5%氧气以能够在钢卷、钢板或钢坯的极远表面处产生含氧化铝的氧化物层。

[0077]

将其加热至750℃至1000℃的最高炉温θ1。这导致初始钢显微组织至少部分地转

变成奥氏体。低于750℃,预涂层与钢基底之间的预合金化将非常长且不具有成本效益。高于1000℃,紧接在θ1之后的冷却可以在基底中产生具有高硬度的显微组织,这将使一些另外的步骤例如切割、穿孔、修整或开卷变得困难。此外,高于1000℃,必须限制在该温度下的保持持续时间以避免晶粒粗化和韧性降低。如果生产线由于意外原因停止,则位于炉中的坯件将被保持太长时间并将被丢弃,这不具有成本效益。

[0078]

因此,将非冲压钢卷、钢板或钢坯在炉中在温度θ1下保持持续时间t1。因此,在t1结束时获得位于预涂层与钢基底之间的界面处的相互扩散层。已经有经验,该相互扩散层的厚度在进一步加热和保持在θ2下期间不显著改变。该相互扩散层具有铁素体组织(α-fe),在固溶体中富含铝,其也可以在固溶体中包含硅。例如,该延性层可以包含小于10重量%的al和小于4重量%的si,剩余部分主要为fe。

[0079]

炉中的总持续时间t1必须在如下限定的范围(t

1最小

至t

1最大

)内:

[0080]

t

1最小

=23500/(θ

1-729.5)(表达式[1])

[0081]

t

1最大

=4.946

×

10

41

×

θ

1-13.08

(表达式[2])

[0082]

其中θ1以℃表示,t

1最小

和t

1最大

以秒表示。

[0083]

如果在具有唯一加热区的炉中加热卷材、板或坯件,则θ1表示炉温。或者,可以在包括不同加热区的炉中加热卷材、板或坯件,每个区(i)具有其自己的温度θ1(i)。因此,在炉内限定了最大温度θ1(最大)和最小温度θ1(最小)。在这种情况下,通过使用θ1(最小)来计算表达式[1],通过使用θ1(最大)来计算表达式[2]。

[0084]

当持续时间t1小于t

1最小

时,钢基底与预涂层之间的扩散量不足。因此,存在这样的风险:在温度θ3下的进一步加热导致在涂层的表面上形成液相和炉中的辊的污染。

[0085]

此外,当加热持续时间小于t

1最小

时,存在于非冲压预合金化的卷材、板或坯件上的含氧化铝的氧化物层的厚度不足,即小于0.10μm。参照距离表面的氧含量的变化,该值对应于如“t.nellis和r.payling的glowdischargeopticalemissionspectroscopy:apracticalguide”,royalsocietyofchemistry,cambridge,2003中所定义的半峰全宽。

[0086]

不受理论的束缚,认为在预合金化的卷材、板或坯件的整个制造过程的高温范围内,由于吸附氧与预涂层表面处的铝之间的反应发生这种表面的含氧化铝的氧化物层的形成。该反应所需的氧量部分地由炉气氛中存在的水的分解产生。由于吸附的水在预涂层表面处分解导致吸附氢的产生,因此在加热和保持在θ1下之后,钢基底中的氢含量增加。然而,如将要说明的,在该方法中进行的第二步骤中,氢含量将降低,并且已经产生的含氧化铝的层将使得可以在第三加热步骤中不再发生显著的氢吸入。

[0087]

该含氧化铝的层可以是复合层,即例如顶部是氧化氢氧化氧化铝(alooh)的氧化铝(al2o3)层。

[0088]

当t1在范围(t

1最小

至t

1最大

)之外时,相互扩散层厚度可以在2μm至16μm范围之外。这进而导致最终压制硬化部件的涂层结构不能很好地适应于电阻点焊(即,焊接强度范围低于1ka)的风险。

[0089]

此外,当超过t

1最大

时,最终压制硬化涂覆部件的耐腐蚀性趋于降低。

[0090]

在保持在θ1下之后,将非冲压钢卷、钢板或钢坯在中间温度θi下冷却。

[0091]

由于钢显微组织已经至少部分地转变成奥氏体,因此优选选择冷却速率v

r1

以在该

冷却步骤期间不产生硬的转变成分,例如马氏体或贝氏体。特别地,选择冷却速率使得钢显微组织中贝氏体和马氏体的面积分数之和小于30%。为此目的,v

r1

优选不高于10℃/秒。

[0092]

进一步甚至优选选择冷却以获得铁素体-珠光体显微组织,这使得可以进行最终的操作,例如切割、修整、穿孔或开卷。该冷却速率的选择可以例如通过如下来进行:在膨胀计上实施有限数量的测试,确定使得可以获得这样的显微组织特征的适当的临界冷却速率。为此目的,v

r1

优选不高于5℃/秒,并且更优选不高于3℃/秒。

[0093]

此外,如果以缓慢的速率进行冷却,则含氧化铝的氧化物层的生长可以在高温范围内继续发生。

[0094]

中间温度θi可以是室温,或者可以高于室温。

[0095]

在第一种情况下,此后将非冲压钢卷、钢板或钢坯从室温加热到100℃至500℃的温度θ2。

[0096]

在第二种情况下,将在θ1下加热的非冲压钢卷、钢板或钢坯直接转移到在100℃至500℃的温度θ2下加热的炉中,即θi=θ2。在该炉中,气氛包含至少5%氧气。

[0097]

无论第一实施方案还是第二实施方案,在保持在温度θ2下3分钟至45 分钟的持续时间t2之后,获得了非冲压预合金化的钢卷、钢板或钢坯。

[0098]

在θ2下的保持步骤也是制造过程中的重要步骤:在加热和保持在θ1下之后,由于来自炉的水蒸气在预涂层表面处的吸附,因此氢存在于钢基底中。在该阶段,钢中的扩散氢的量主要取决于当在θ1下加热时炉气氛的露点、取决于温度θ1自身以及取决于持续时间t1。扩散氢的量由于在高温下的增加的氢溶解度而可以是高的。例如在该阶段可以测量0.35ppm至0.50 ppm范围内的扩散氢的值。

[0099]

当卷材、板或坯件从θ1冷却时,氢溶解度降低并且氢趋于解吸。然而,当温度低于100℃时,已经有经验,预合金化的涂层充当氢的屏障,因此氢解吸非常有限。

[0100]

发明人发现,将非冲压卷材、板或坯件在100℃至500℃的范围内保持 3分钟至45分钟的持续时间使得可以获得有效的解吸速率。

[0101]

作为第一优选实施方案,发明人发现,保持在高于400℃且低于500℃的温度θ2下是有利的,因为这使得可以在最终压制硬化涂覆部件上获得小于0.25ppm的平均扩散氢含量。

[0102]

作为第二优选实施方案,发明人发现,保持在高于100℃且低于300℃的温度的θ2下也是有利的,因为这使得可以在最终压制硬化涂覆部件上获得小于0.28ppm的平均扩散氢含量。

[0103]

作为第三优选实施方案,发明人发现,保持在300℃至400℃的温度的θ2下是非常有利的,因为该范围使得可以用短持续时间t2获得低的平均扩散氢。

[0104]

无论θ2的优选温度范围如何,4分钟至15分钟的持续时间t2使得可以用短持续时间(即在有利于成本生产的条件下)在最终压制硬化涂覆部件上获得小于0.25ppm的平均扩散氢。

[0105]

在保持在θ2下之后,作为第一替代方案,可以将卷材、板或坯件冷却至室温以获得非冲压预合金化的钢卷、钢板或钢坯。因此,在压制硬化部件的制造中,可以将其在该温度下储存直至在温度θ3下进一步加热。在该阶段,切割预合金化的卷材或板以获得非冲压预合金化的坯件,其形状轮廓与最终压制硬化部件的几何形状有关。

[0106]

作为第二替代方案,保持在θ2下的产品为预合金化的坯件的形式,此后可以将其直接在θ3下加热而无需在室温下冷却。

[0107]

在该阶段,预合金化的钢产品被预涂层覆盖,其中不存在游离铝,即铝与其他元素结合。该产品的平均扩散含量小于0.35ppm,并且可以小于0.25ppm。

[0108]

此外,如以下将示出的,在先前步骤期间在高温范围内产生的含氧化铝的氧化物层使得用于压制硬化的进一步加热不引起显著的氢吸入成为可能。

[0109]

无论以上第一替代方案还是第二替代方案,此后将非冲压预合金化的钢坯加热到温度θ3持续总持续时间t3,以在钢基底中获得部分或全部奥氏体组织。优选地,θ3为850℃至1000℃。

[0110]

在此步骤中进行快速加热以限制奥氏体晶粒生长并以非常有成效的条件实施方法。在该加热步骤中,表示20℃至700℃之间经过的时间的以秒表示的加热持续时间δt

20-700

°

小于((26.22xth)-0.5)。在该表达式中,th表示预合金化的坯件的厚度,以毫米表示。如果坯件具有th

最小

至th

最大

的可变厚度,则th表示th

最大

。

[0111]

由于先前的预合金化处理,因此在θ3下的加热步骤不会导致涂层中液相的形成。因此,如果将预合金化的坯件在炉中在辊上加热,则避免液体对辊的污染。

[0112]

由于没有发生液相的形成,因此可以实施有效的加热过程,例如电阻加热(即基于焦耳效应的过程)或感应加热。作为替代方法,通过热传导加热可以例如通过使两个加热板(“板加热”)之间的预合金化的坯件接触来实现。先前的预合金化抑制了熔融相存在的风险,熔融相存在导致坯件与板之间的粘附。

[0113]

还由于先前的预合金化处理,可以以高加热速率进行θ3下的加热步骤。

[0114]

还由于先前的预合金化处理,θ3下的加热和保持步骤期间的平均扩散氢增加量δh

diff

减小到小于0.10ppm,压制硬化部件的平均扩散氢含量小于0.40ppm并且可以小于0.30ppm。

[0115]

在保持在θ3下之后,将加热的坯件迅速转移到成型压机中并进行热成型以获得部件。然后将该部件保持在压机工具内以确保适当的冷却速率并避免由于收缩的非均匀性和相变引起的变形。部件主要通过与工具的热传递经由传导冷却。工具可以包括冷却剂循环以提高冷却速率,或者可以包括加热筒以降低冷却速率。因此,可以通过考虑基底组成的淬透性通过这样的手段的实施来精确地调节冷却速率。根据冷却手段,冷却速率在部件中可以是均匀的,或者可以从一个区域到另一个区域变化,因此使得可以实现局部增加的强度或增加的延展性特性。

[0116]

为了实现高拉应力,热成型部件中的显微组织包括马氏体或贝氏体。冷却速率根据钢组成来选择,以高于临界马氏体或贝氏体冷却速率,其取决于待实现的显微组织和机械特性。特别地,作为一个优选的实施方案,显微组织包含大于80%的马氏体和/或贝氏体,以利用钢的组织硬化能力。

[0117]

实施例

[0118]

提供了具有表1的组成的22mnb5钢的1.5mm厚的板。其他元素为铁和加工中固有的杂质。

[0119]

cmnsialcrtibnsp0.221.160.260.0300.170.0350.0030.0050.0010.012

[0120]

表1钢组成(重量%)

[0121]

板由已经通过连续热浸预涂覆有al-si的卷材获得,然后被切割成坯件。两侧上的预涂层厚度为25μm。预涂层包含9重量%的si、3重量%的fe,剩余部分为铝和由熔炼产生的杂质。

[0122]

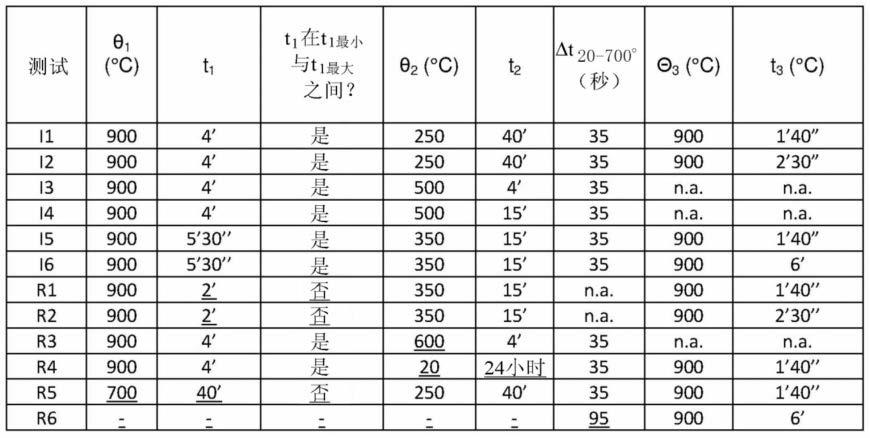

根据表2中提到的制造条件,对平坦的坯件进行不同的热处理。

[0123]

在包含21%氧气的气氛下在炉中进行了直至温度θ1的热处理,同时使坯件保持不同的总停留时间t1值。根据以上表达式[1]和表达式[2]由温度θ1计算t

1最小

和t

l最大

的值,并且将t1的值与由t

1最小

和t

1最大

限定的范围相比较。在保持在该温度下之后,通过自然对流和辐射将坯件冷却至室温,以获得铁素体-珠光体显微组织。此后,在包含21%氧气的气氛下,将坯件加热至范围高达600℃的温度θ2,并且在该温度下保持4’至24小时的持续时间t2。由此,获得了非冲压预合金化的坯件。

[0124]

作为进一步的比较,对预涂覆钢坯进行压制硬化而不经历θ2和θ3下的预合金化处理。该测试对应于表2中的参考r6。

[0125][0126]

表2-制造条件

[0127]

加下划线的值:不是根据本发明

[0128]

n.a.:不适用或未评估

[0129]

已确定非冲压预合金化的坯件在θ3下加热之前的特性特征并报告于表 3中:

[0130]-相互扩散层的厚度通过切割、抛光、用nital试剂蚀刻试样以及以500 倍的放大倍率的光学显微镜观察确定。相互扩散层由于其铁素体组织而可识别。

[0131]-通过作为本身已知的技术的辉光放电光发射光谱技术和二次离子质谱法观察预合金化的涂层的顶部上的含氧化铝的氧化物层的厚度和特征。后一种技术使用单色铝源实施并且使得可以识别预合金化的涂层的顶表面层(0.01μm厚)中的铝的氧化态。

[0132]-扩散氢已通过热解吸分析测量,其也是本身已知的技术:将待测试样放置在炉中并进行红外加热。在加热期间连续记录温度。释放的氢气由氮气携带并通过光谱仪测量。通过对在室温至360℃之间释放的氢气进行积分来量化扩散氢。平均扩散氢通过n次单独测量的平均值获得,n为3 至9。在θ3下加热之前对预合金化的涂覆钢坯测量平均扩散氢,以及对压制硬化涂覆部件测量平均扩散氢。这两个测量值之差δh

diff

表示由于压制硬化过程引起

的氢吸入。

[0133]

将预合金化的涂覆坯件加热至温度θ3并检查最终液相的存在。如果在加热期间存在液相,则如通过扫描电子显微镜观察的涂层表面外观由于液体的表面张力而非常光滑。

[0134]

在θ3=900℃下,钢的组织是完全奥氏体的。将坯件在10秒内转移到压机中,热成型并压制硬化。在压机中进行冷却以确保压制硬化涂覆部件的钢显微组织是完全马氏体的。

[0135]

在压制硬化之后,将涂覆的钢部件切割、抛光、用nital试剂蚀刻并通过光学显微镜以500倍的放大倍率观察。观察涂层结构以确定其是否显示出适合于电阻焊接的独特的四层结构,例如wo2008053273中所述的,即从钢基底到涂层表面:

[0136]-相互扩散层

[0137]-中间层

[0138]-金属间层

[0139]-表面层

[0140]

压制硬化涂覆部件的屈服应力高于1000mpa。

[0141]

表3中还报告了压制硬化部件的特性特征。

[0142][0143]

表3-预合金化的坯件和压制硬化部件的特性特征

[0144]

加下划线的值:不是根据本发明

[0145]

n.a.:不适用或未评估。

[0146]

在测试i1和i2中,根据本发明的条件制造了非冲压预合金化的坯件,并且根据本发明的条件对其进行进一步压制硬化。在预合金化的坯件上不存在游离铝。尽管加热持续时间短,但是在θ3下的加热期间没有经历过液相。

[0147]

平均氢吸入由于在θ3下加热而非常低(0.01ppm),平均氢本身也非常低(0.21ppm)。因此,延迟断裂的风险由于低的氢含量而大大降低。此外,证明即使将坯件在炉中放置更长的时间(试验i1和i2中从1’40”到 2’30”),也不发生补充的氢吸入δh

diff

。因此,即使预合金化的坯件由于生产线中的意外事件而不得不在炉中停留更长的时间,这也不会有不利的后果。

[0148]

压制硬化后的涂层结构类似于wo2008053273中描述的涂层结构,使得可以在电阻

点焊中实现宽的强度范围。

[0149]

在测试i3至i4中,用比测试i1和i2中更高的θ2温度和更短的t2持续时间制造非冲压预合金化的坯件。这使得可以获得具有与测试i1和i2中的平均扩散含量相同或小于其的平均扩散含量(0.15ppm至0.21ppm)的预合金化的坯件。

[0150]

在测试i5至i6中,根据(θ1、t1、θ2、t2)的条件,产生了0.17μm厚和平均扩散氢含量为0.14ppm的含氧化铝的氧化物层。如图1所示,该厚度值对应于o含量的半峰全宽。图1证明了fe和si也可以存在于距离表面的一定距离处。在其极远表面(即如图2所示,在涂层表面下方0μm 至0.01μm)处,该层由顶部是alooh(勃姆石型)的30%al2o3组成,其存在是由特定的热循环以及炉中氧气和水蒸气的存在所致。在350℃下保持15’之后,预合金化的坯件的平均扩散氢含量与测试i4中大致相同。氢吸入δh

diff

小于0.06ppm,这使得可以获得平均扩散氢仅为0.20ppm的压制硬化部件。此外,将t3从1’40”(i5)增加到6’(i6)不会导致压制硬化部件中的扩散氢增加。因此,即使预合金化的坯件在热冲压之前不得不在炉中停留更长的时间,也不会经历不利的影响。

[0151]

这些特性是用高生产率条件(即用35秒的快速加热速率δt

20-700

°

(秒)) 获得的。压制硬化后的涂层结构类似于wo2008053273中描述的涂层结构。还提到热处理步骤(θ3、t3)不会显著改变含氧化铝的层:在(θ3=900℃, t3=1’40”)下加热之前,含氧化铝的层的厚度为0.17μm,在(θ3,t3)下加热并压制硬化之后,含氧化铝的层的厚度为0.18μm,具有类似的显微组织特征。

[0152]

对于所有测试i1至i6,预合金化的坯件的铁素体-珠光体显微组织使得可以容易地进行穿孔和切割。

[0153]

在测试r1至r2中,保持时间t1不足以产生至少2μm的相互扩散层。因此,在预合金化的坯件中存在游离铝并且当在θ3下加热时在预涂层上发生熔化。此外,含氧化铝的层不足以防止压制硬化期间的显著的氢吸入δh

diff

。当保持持续时间t3较长时,该吸入特别高。

[0154]

在测试r3中,尽管根据本发明选择了(θ1,t1),但是温度θ2太高。不受理论的束缚,认为这可能是由于在该温度下仍然高的氢溶解度,或者由于在该温度下存在的水吸附。结果,在预合金化的坯件中扩散氢含量太高。

[0155]

在测试r4中,尽管也根据本发明选择了(θ1,t1),但是温度θ2太低,因此氢渗出不足,因为涂层充当氢解吸的屏障。结果,在预合金化的坯件中扩散氢含量太高。

[0156]

在测试r5中,由于(θ1,t1)在本发明的条件之外,因此即使(θ2,t2)、 (θ3,t3)是根据本发明的条件,预合金化的坯件和压制硬化上的扩散氢也太高。

[0157]

在测试r6中,未应用预合金化步骤。因此,在θ3下加热期间存在液相。即使平均扩散在θ3下加热之前是低的,在涂层的顶部上的其含氧化铝的氧化物的厚度也不足(0.01μm),因此最终部件中的平均扩散氢不小于 0.40ppm。

[0158]

因此,根据本发明制造的压制硬化涂覆钢部件可以有利地用于制造车辆的结构部件或安全部件。

[0159]

根据本发明的实施例,还公开了以下附记:

[0160]

1.一种用于制造非冲压预合金化的钢卷、钢板或钢坯的方法,包括以下连续步骤:

[0161]-提供由被铝或基于铝的合金或铝合金的预涂层覆盖的可热处理的钢基底组成的非冲压预涂覆钢卷、钢板或钢坯,基于铝的合金表示其中以重量百分比计铝是主要元素的

合金,铝合金表示其中铝高于50重量%的合金,所述预涂层直接由热浸镀铝过程产生而无需额外的热处理,其中所述钢卷、钢板或钢坯的每一侧上的预涂层厚度为10微米至35微米,然后

ꢀ‑

在包含至少5%氧气的气氛下在炉中加热非冲压钢卷、钢板或钢坯直至750℃至1000℃的温度θ1持续t

1最小

至t

1最大

的持续时间t1,其中:

[0162]

t

1最小

=23500/(θ

1-729.5)以及

[0163]

t

1最大

=4.946

×

10

41

×

θ

1-13.08

,

[0164]

t1表示所述炉中的总持续时间,

[0165]

θ1以℃表示以及t

1最小

和t

1最大

以秒表示,然后

[0166]-以冷却速率v

r1

将所述非冲压钢卷、钢板或钢坯冷却至温度θi,然后

[0167]-将所述非冲压钢卷、钢板或钢坯在100℃至500℃的温度θ2下保持 3分钟至45分钟的持续时间t2,以获得小于0.35ppm的扩散氢含量。

[0168]

2.根据附记1所述的用于制造非冲压预合金化的钢卷、钢板或钢坯的方法,其中所述非冲压预合金化的钢卷、钢板或钢坯包括所述钢基底与涂层之间的厚度为2微米至16微米的相互扩散层,所述相互扩散层是具有α(fe)铁素体组织的层,在固溶体中具有al和si。

[0169]

3.根据附记1或2所述的用于制造非冲压预合金化的钢卷、钢板或钢坯的方法,其中所述非冲压预合金化的钢卷、钢板或钢坯包括在顶部的厚度高于0.10μm的含氧化铝的氧化物层。

[0170]

4.根据附记1至3中任一项所述的用于制造非冲压预合金化的钢卷、钢板或钢坯的方法,其中选择所述冷却速率v

r1

使得在所述冷却v

r1

之后且在随后的加热之前,所述钢基底中贝氏体和马氏体的面积分数之和小于 30%。

[0171]

5.根据附记1至4中任一项所述的用于制造非冲压预合金化的钢卷、钢板或钢坯的方法,其中选择所述冷却速率v

r1

以在所述冷却v

r1

之后且在随后的加热之前在所述钢基底中获得铁素体-珠光体组织。

[0172]

6.根据附记1至5中任一项所述的用于制造非冲压预合金化的钢卷、钢板或钢坯的方法,其中所述温度θ2高于或等于100℃且低于300℃。

[0173]

7.根据附记1至5中任一项所述的用于制造非冲压预合金化的钢卷、钢板或钢坯的方法,其中所述温度θ2高于或等于300℃且低于或等于 400℃。

[0174]

8.根据附记1至5中任一项所述的用于制造非冲压预合金化的钢卷、钢板或钢坯的方法,其中所述温度θ2高于400℃且小于或等于500℃。

[0175]

9.根据附记1至8中任一项所述的用于制造非冲压预合金化的钢卷、钢板或钢坯的方法,其中所述持续时间t2为4分钟至15分钟。

[0176]

10.根据附记1至9中任一项所述的用于制造非冲压预合金化的钢卷、钢板或钢坯的方法,其中所述温度θi等于室温并且其中在室温下冷却之后将非冲压卷材、板或坯件加热至所述温度θ2。

[0177]

11.根据附记1至9中任一项所述的用于制造非冲压预合金化的钢卷、钢板或钢坯的方法,其中所述温度θi等于所述温度θ2。

[0178]

12.根据附记1至11中任一项所述的用于制造非冲压预合金化的钢卷、钢板或钢坯的方法,还包括紧接在将非冲压卷材、钢板或坯件在100℃至500℃的温度θ2下保持持续时间t2之后,将所述钢卷、钢板或钢坯冷却至室温。

[0179]

13.一种非冲压预合金化的钢卷、钢板或钢坯,包括被包含铝和铁的合金化预涂层覆盖的可热处理的钢基底,铝不作为游离铝存在,其中所述非冲压预合金化的钢卷、钢板或钢坯包括在所述钢基底与所述预涂层之间的界面处的厚度为2微米至16微米的相互扩散层,所述相互扩散层是具有α(fe)铁素体组织的层,在固溶体中具有al和si。

[0180]

14.根据附记13所述的非冲压预合金化的钢卷、钢板或钢坯,其中所述非冲压预合金化的钢卷、钢板或钢坯包括在所述合金化预涂层的顶部上的厚度高于0.10μm的含氧化铝的氧化物层。

[0181]

15.根据附记13或14所述的非冲压预合金化的钢卷、钢板或钢坯,其中扩散氢小于0.35ppm。

[0182]

16.根据附记13至15中任一项所述的非冲压预合金化的钢卷、钢板或钢坯,其中厚度为0.5mm至5mm。

[0183]

17.根据附记16所述的非冲压预合金化的钢卷、钢板或钢坯,其中所述钢基底具有不均匀的厚度。

[0184]

18.根据附记13至17中任一项所述的非冲压预合金化的钢卷、钢板或钢坯,其中钢显微组织中贝氏体和马氏体的面积分数之和小于30%。

[0185]

19.根据附记13至18中任一项所述的非冲压预合金化的钢卷、钢板或钢坯,其中所述钢基底具有铁素体-珠光体显微组织。

[0186]

20.一种用于制造压制硬化涂覆钢部件的方法,其中:

[0187]-提供根据附记13至19中任一项所述的非冲压预合金化的钢卷、钢板或钢坯或者通过根据附记1至12中任一项所述的方法制造的非冲压预合金化的钢卷、钢板或钢坯,然后

[0188]-如果所述非冲压预合金化的钢板、钢卷或钢坯为卷材或板的形式,则将所述卷材或所述板切割以获得预合金化的钢坯,然后

[0189]-加热所述非冲压预合金化的钢坯直至温度θ3,使得20℃至700℃之间的以秒表示的加热持续时间δt

20-700

°

小于((26.22xth)-0.5),th是所述非冲压预合金化的钢坯的以毫米表示的厚度,并且将所述非冲压预合金化的钢坯在所述温度θ3下保持持续时间t3以在钢基底中获得部分或全部奥氏体组织,然后

[0190]-将加热的坯件转移到压机中,然后

[0191]-将所述加热的坯件热压成型以获得部件,然后

[0192]-在将所述部件保持在压机工具中的同时将所述部件冷却,以便在所述钢基底中获得包含至少马氏体和/或贝氏体的显微组织,以及获得压制硬化涂覆部件。

[0193]

21.根据附记20所述的用于制造压制硬化涂覆钢部件的方法,其中提供根据附记1至10中任一项制造的非冲压预合金化的钢坯,所述非冲压预合金化的钢坯在保持在所述温度θ2下与在所述温度θ3下加热之间不在室温下冷却。

[0194]

22.根据附记20或21所述的用于制造压制硬化涂覆部件的方法,其中所述压制硬化涂覆部件中的扩散氢的含量与所述非冲压预合金化的坯件中的扩散氢的含量之差δh

diff

小于0.10ppm。

[0195]

23.根据附记20至22中任一项所述的用于制造压制硬化涂覆部件的方法,其中加热所述非冲压预合金化的钢坯直至温度θ3通过选自感应加热、电阻加热或传导加热的方法进行。

[0196]

24.根据附记20至23中任一项所述的用于制造压制硬化涂覆部件的方法,其中所述压制硬化涂覆部件的所述钢基底的显微组织包含大于80%的马氏体。

[0197]

25.根据附记20至24中任一项所述的用于制造压制硬化涂覆部件的方法,其中所述压制硬化涂覆部件的屈服应力高于1000mpa。

[0198]

26.根据附记20至25中任一项制造的压制硬化部件用于制造车辆的结构部件或安全部件的用途。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1