用于工件整平的化学试剂及方法与流程

1.本发明涉及工件表面处理技术领域,特别是涉及一种用于工件整平的化学试剂及方法。

背景技术:

2.目前手机中框、平板等工件在外形进行加工后,由于在加工过程中在工件表面易形成材料纹、加工刀纹、刀线、及三伤等缺陷,因此需要对加工后的工件继续进行粗打磨才能转到后道工序继续加工。

3.现有技术的粗打磨工序多采用人工或机械设备对工件表面进行打磨,现有技术的打磨工序存在打磨时间长、效率低、生产成本高、以及打磨不到位、存在打磨死角等技术问题。

技术实现要素:

4.本发明的目的在于克服现有技术中存在的不足,并提供一种用于工件整平的化学试剂及方法,以解决现有技术存在的打磨成本过高、打磨不到位及打磨效率低等技术问题。

5.为实现上述目的,本发明采用的技术方案为:

6.一种用于工件整平的化学试剂,包括a剂和b剂;

7.所述a剂由以下组分构成,按质量百分比计:45%-55%的磷酸、15%-25%的硫酸、8%-18%的分散剂和10%-15%的缓蚀剂;

8.所述b剂由以下组分构成,按质量百分比计:45%-55%的磷酸、20%-30%的硫酸铜、5%-15%的氧化剂和10%-20%的缓蚀剂。

9.对上述技术方案的进一步改进是:

10.所述a剂中的分散剂包括十二烷基硫酸钠、纤维素衍生物、以及n-烷基甘胺酸系表面活性剂;所述a剂中的缓蚀剂包括铬酸盐、亚硝酸盐、钼酸盐、钨酸盐、钒酸盐、正磷酸盐、以及硼酸盐。

11.所述b剂中的氧化剂包括高锰酸钾、硫酸盐、以及过氧化本甲酰二乙二醇-二苯甲酸酯;所述b剂中的缓蚀剂包括膦酸盐、膦羧酸、巯基苯并噻唑、苯并三唑、以及磺化木质素。

12.所述a剂和b剂的质量比为6~8:1。

13.所述b剂的ph<2,密度范围1.63-1.78g/cm3。

14.所述化学试剂的磷硫比为:2.5-3.1;槽液比重为1.7-1.85l/g。

15.本发明还提供了一种工件整平方法,包括以下步骤:

16.分别配制化学试剂的a剂和b剂,所述a剂由以下组分构成,按质量百分比计:45%-55%的磷酸、15%-25%的硫酸、8%-18%的分散剂和10%-15%的缓蚀剂;

17.所述b剂由以下组分构成,按质量百分比计:45%-55%的磷酸、20%-30%的硫酸铜、5%-15%的氧化剂和10%-20%的缓蚀剂;

18.在容器中加入所述a剂,对所述a剂进行加热,将所述工件浸于所述a剂中,当溶液

中铝离子浓度达到预设值时,在所述容器中继续加入所述b剂,浸泡一定时间后取出所述工件,得到整平后的工件。

19.进一步地,所述a剂中的分散剂包括十二烷基硫酸钠、纤维素衍生物、以及n-烷基甘胺酸系表面活性剂;所述a剂中的缓蚀剂包括铬酸盐、亚硝酸盐、钼酸盐、钨酸盐、钒酸盐、正磷酸盐、以及硼酸盐;所述b剂中的氧化剂包括高锰酸钾、硫酸盐、以及过氧化本甲酰二乙二醇-二苯甲酸酯;所述b剂中的缓蚀剂包括膦酸盐、膦羧酸、巯基苯并噻唑、苯并三唑、以及磺化木质素。

20.进一步地,所述a剂和b剂的质量比为6~8:1;所述b剂的ph<2,密度范围1.63-1.78g/cm3;所述铝离子浓度的预设值为20-25g/l;对所述a剂进行加热的温度为80-95℃;在所述容器中继续加入所述b剂后工件的浸泡时间范围为60-180s。

21.进一步地,所述工件整平方法还包括对整平后的工件进行清洗步骤,所述清洗步骤为采用除灰药水对所述工件表面的残留试剂进行中和清除。

22.根据本发明的技术方案可知,本发明的用于工件整平的化学试剂及方法,通过采用化学试剂对工件进行浸泡的方式,通过化学方法使工件表面达到平整的效果,其化学试剂的组分均为常用试剂,成本较低,且减少了人工操作的频率,使工件整平所需时间大大缩短,提高了生产效率,同时解决了传统打磨方式存在打磨死角,导致打磨不到位的现象,使工件表面质量得到进一步提高,为工件表面的整平工序提供了一种全新的加工方法。

附图说明

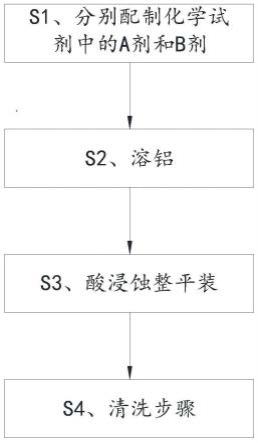

23.图1为本发明实施例2的工件整平方法的流程示意图。

具体实施方式

24.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

25.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

26.实施例1:本实施例的用于工件整平的化学试剂包括a剂和b剂,所述a剂为无色或淡黄色液体,由以下各组分,按如下质量百分比构成:45%-55%的磷酸、15%-25%的硫酸、8%-18%的分散剂和10%-15%的缓蚀剂。其中磷酸和硫酸均为浓酸。所述a剂中的分散剂能够促使物料颗粒均匀分散介质中,形成稳定悬浮体的药剂,具体可以包括十二烷基硫酸钠、纤维素衍生物、以及羧酸型α-亚氨基乙酸系两性表面活性剂,即n-烷基甘胺酸系表面活性剂等。所述a剂中的缓蚀剂在以适当的浓度和形式存在于环境中时,可以防止或减缓材料腐蚀的化学物质或复合物,具体可以包括铬酸盐、亚硝酸盐、钼酸盐、钨酸盐、钒酸盐、正磷酸盐、以及硼酸盐等。

27.所述b剂为蓝色液体,由以下组分,按如下质量百分比构成:45%-55%的磷酸、20%-30%的硫酸铜、5%-15%的氧化剂和10%-20%的缓蚀剂。其中磷酸为浓磷酸。所述b

剂中的氧化剂能够获得电子,使另一物质得到氧元素后被氧化,具体可以包括高锰酸钾、硫酸盐、以及过氧化本甲酰二乙二醇-二苯甲酸酯等。所述b剂中的缓蚀剂可以包括膦类和胺类,比如可以是膦酸盐、膦羧酸、巯基苯并噻唑、苯并三唑、以及磺化木质素等一些含氮氧元素的杂环化合物。

28.所述用于工件整平的化学试剂中a剂和b剂的质量比为6~8:1,进一步优选为7:1。所述b剂的ph<2,密度范围1.63-1.78g/cm3。所述化学试剂的磷硫比为:2.5-3.1,所述磷硫比指的是化学试剂中磷酸的浓度和硫酸的浓度的比值;所述化学试剂的槽液比重为1.7-1.85l/g。

29.本实施例的用于工件整平的化学试剂其所选用的各种组分均为常见化学试剂,成本较为低廉,其用于工件整平时仅需将工件浸泡于该化学试剂中大概1-4分钟左右,即可实现工件的整平,其整平的效率非常高,比传统的机械打磨整平工件快的多,且避免了传统机械打磨存在的打磨死角的问题,且整平工序的成本实现了大幅的下降,使生产的产品更具市场竞争力。

30.实施例2:如图1所示,本实施例的工件整平方法,包括以下步骤:

31.s1、分别配制化学试剂中的a剂和b剂:

32.s1.1、配制a剂:所述a剂由以下组分构成,按质量百分比计包括:45%-55%的磷酸、15%-25%的硫酸、8%-18%的分散剂和10%-15%的缓蚀剂。所述a剂中的分散剂具体可以包括十二烷基硫酸钠、纤维素衍生物、以及羧酸型α-亚氨基乙酸系两性表面活性剂,即n-烷基甘胺酸系表面活性剂等。所述a剂中的缓蚀剂具体可以包括铬酸盐、亚硝酸盐、钼酸盐、钨酸盐、钒酸盐、正磷酸盐、以及硼酸盐等。

33.s1.2、配制b剂:所述b剂由以下组分构成,按质量百分比计包括:45%-55%的磷酸、20%-30%的硫酸铜、5%-15%的氧化剂和10%-20%的缓蚀剂。所述b剂中的氧化剂具体可以包括高锰酸钾、硫酸盐、以及过氧化本甲酰二乙二醇-二苯甲酸酯等。所述b剂中的缓蚀剂可以包括膦类和胺类,比如可以是膦酸盐、膦羧酸、巯基苯并噻唑、苯并三唑、以及磺化木质素等一些含氮氧元素的杂环化合物。所述b剂的ph<2,密度范围1.63-1.78g/cm3。

34.s2、溶铝:在容器中加入所述a剂,对所述a剂进行加热,加热的温度为80-95℃。将所述工件浸于所述a剂中,使溶液中的铝离子浓度达到一定值,具体地在本实施例中,所述铝离子的浓度范围为20-25g/l。

35.在进行工件整平处理之前设置溶铝的目的是为了使溶液中的铝离子浓度达到平衡状态,从而控制酸浸蚀反应的速度。如果化学试剂中的铝离子浓度过低,则会造成酸浸蚀反应速度异常激烈、迅速,难以达到工件整平的效果,工件整平过程不易控制。

36.s3、酸浸蚀整平:当步骤s2中的铝离子达到上述范围后,继续在所述容器中加入b剂,添加b剂的比例为a剂质量的1/8-1/6,具体地在本实施例中,所述a剂和b剂的质量比为7:1。加入b剂后试剂中的磷硫比为:2.5-3.1;槽液比重为1.7-1.85l/g。继续浸泡60-180s后取出工件,完成整平工序,得到整平后的工件。

37.s4、清洗步骤:采用纯水对所述工件表面进行清洗,再用除灰药水对所述工件表面的残留试剂进行中和清除,清除后再用纯水至少清洗一次,将工件表面的试剂彻底清洗干净,然后烘干,保持工件表面干燥。

38.本实施例中待整平的工件为铝制品,对于铝原材的具体化学成分的不同,整平工

艺参数略有不同,可根据需要自行调整。本实施例中待整平的工件为经过cnc进行外形加工后的产品,且在加工后存在的刀纹、刀线及三伤等缺陷(工件表面存在凸起和凹陷部分),这些具有缺陷的工件需要进行粗打磨工艺,而粗打磨工艺的目的是去除工件表面凸凹不平的刀纹、刀线、及三伤等缺陷,不需要很高的光亮度,主要是让工件表面平整。

39.本实施例的化学整平工艺的原理如下:本实施例采用磷酸-硫酸体系进行工件的整平,属于酸性浸蚀的类型。

40.首先做腐蚀酸环境,铝在热的浓酸(磷酸与硫酸)中时,会发生强烈的酸性浸蚀反应(酸的氧化作用)并溶解除去铝材表面一层铝。

41.本技术的工件整平方法在酸浸蚀过程中主要发生如下化学反应:

42.铝在酸性环境下发生反应:2al+h

+

→

al

3+

+3h2。

43.氧化铝与硫酸的反应:al2o3+h2so4=al2(so4)3+3h2。

44.由于浓磷酸的黏度大,其能在铝件表面附近生成金属盐,金属盐能渗入铝表面凹陷部位,阻止凹陷部位产生腐蚀现象,同时使凹陷部位的厚度增加,有利于与凸起部位保持平齐。

45.铝与磷酸的反应:2al+6h3po4=2al(h2po4)3+3h2(此反应过程缓慢,且al(h2po4)3不溶于水,不和铝反应)。

46.硫酸铝与磷酸的反应:al2(so4)3+2h3po4=2alpo4(沉淀)+3h2so4。

47.氧化铝与磷酸的反应:al2o3+2h3po4=2alpo4+3h2o。

48.硫酸铜中的cu

2+

优先还原沉积在铝工件表面的凸起部位处形成金属铜,还原过程中由于原电池作用可以促进凸起部位处铝的溶解,使产品表面平整光滑;同时凹陷部分由于粘滞性混合液(酸性h

+

和铝反应生成的铝盐、磷酸盐等多种化合物)的扩散层覆盖的比较厚,所以凹陷处的铝被保护起来,延缓了溶解,进一步促使整体的产品表面平整。

49.缓蚀剂的作用:通过调整硫酸浓度(钝化作用)和添加一定量的缓蚀剂可以遏制激烈的酸性浸蚀反应,让反应的速度能够得到控制。

50.铝与浓硫酸发生钝化反应:2al+h2so4(浓)

→

al2o3+3h2o+3so2(al2o3为致密的氧化膜,将不能继续反应)。

51.由上述内容可知,在本实施例的酸浸蚀反应中,工件表面凸起部位的铝及氧化铝更易与酸发生反应,而反应后生成的金属盐等物质覆盖在工件表面凹陷处,阻止凹陷部位与酸发生浸蚀反应,同时又能对凹陷部位起到填充作用,进一步缩小凸凹部位的厚度差距,从而达到工件整平的效果。

52.传统打磨是将工件表面凸起的部分打磨至与凹陷部分平齐,从而达到平整的目的,而本技术则是既对凸起部分进行腐蚀削减厚度,同时又对凹陷处保护避免其腐蚀,并且对凹陷部位进行填充,使其厚度增加,多管齐下,最终达到工件表面平整的目的。既提高了工作效率,同时又降低了成本,为工件表面整平提供了一种全新的工艺。

53.本发明利用金属离子的电子化学研磨(可参考化学反应中的“原电池反应原理”),通过上述原理,经过调整药水配方技术参数管控,从而达到化学整平去除铝材表面的材料纹,刀纹,刀线,三伤等缺陷;本发明的化学整平有以下几点优势:可取代人工或机械打磨的工序,有效处理表面材料纹,刀纹,刀线,三伤等缺陷。可完善人工或机械打磨不到位的死角区域。通过温度及时间等技术参数管控,可达到产品尺寸要求。

54.经对本实施例的工件进行检测,得到如下数据:

55.工件整平前粗糙度:ra:0.591;rz:3.891;rp:1.612;rpc:128.14。

56.工件整平后粗糙度:ra:0.225;rz:1.584;rp:0.981;rpc:52.60。

57.由上述数据可知,工件整平前和整平后的粗糙度,ra的变化值为-0.366,变化率为-62%;rz的变化值为-2.307,变化率为-59%;rp的变化值为-0.631,变化率为-39%;rpc的变化值为-75.54,变化率为-59%。工件整平前后表面粗糙度相差范围接近一倍。

58.对整平后的工件进行尺寸测量,测量结果为工件外长及外宽方向尺寸变异0.03mm左右,内腔内长及内宽尺寸变异0.01左右,正面内长及内宽尺寸变异0.02左右。正面高度尺寸变异0.015mm左右,反面高度尺寸变异0.01mm左右,厚度尺寸变异0.01mm左右。

59.对采用本发明整平方法的产品进行大批量验证,得知,本发明的整平方法与传统工艺的产品良率基本相同,可用于大批量生产。

60.表1是采用本发明的整平方法的生产成本与采用传统机械打磨方法的生产成本的对比数据。

[0061][0062]

表1

[0063]

由表1中的数据能够得到如下结论:采用本发明的化学整平工艺,一件产品可节约成本1.796元,比原工艺下降了33.2%,同时还节省了设备、场地等费用,如进行大批量生产,生产成本能够大幅下降。

[0064]

由上述数据可知,通过验证各段品质数据与量产品质数据无差异,由此可判定化学打磨工艺可行,可导入量产。化学打磨工艺成本取代机械打磨,由此可省略打磨设备及场地费用。导入化学打磨工艺成本可降低30%以上。导入化学打磨工艺成本可减少wip在制,同步可加快物料流通降低产品腐蚀的风险。

[0065]

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0066]

以上实施例仅表达了本发明的优选的实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1