用于化学气相沉积的气态前躯物的热裂解方法及其装置与流程

1.本发明与半导体制造有关,特别是指一种用于化学气相沉积的气态前躯物的热裂解方法及其装置。

背景技术:

2.现今的终端消费性电子产品为求满足便于携带性,通常追求轻、薄、短、小的需求进行开发,为此,用于电子产品的晶片的尺寸已然成为封装业者研发的重点。

3.目前习知晶片的各功能层可透过化学气相沉积(chemical vapor deposition;cvd)的工艺设备来形成薄膜,但是,其通常须使成长温度加热至800℃以上始能让气态前躯物在成长薄膜的基板表面充分热裂解,若欲得到较佳的晶格结构以及较少缺陷,其加热的温度甚至须要高达950℃,不仅消耗相当多的能源,且加热过程也须要耗费相对应的加热时间,因此,无形增加了制造成本与工艺时间,是以,如何降低成长温度、节省能源与工艺时间以降低成本,将是所要面对的挑战。

技术实现要素:

4.本发明的一目的在于提供一种用于化学气相沉积的气态前躯物的热裂解方法及其装置,可提高裂解效率,使得在较低的温度下成长薄膜,据以达到节省能源的目的。本发明的另一目的在于提供一种用于化学气相沉积的气态前躯物的热裂解方法及其装置,可提高热裂解效率,减少加热裂解所需的时间,以达到提升工艺效率的目的。

5.为了达成上述目的,本发明的用于化学气相沉积的气态前躯物的热裂解装置包含有一腔体、一导气管以及一加热装置,其中,该腔体的内部中空而具有一容室,该导气管是位于该容室内且呈弯曲迂回状,该导气管并贯穿该腔体,该导气管的一入口与一出口均位于该腔体外部,该加热装置是对该腔体加热,通过前述的装置可执行如后的热裂解方法,即于步骤(a)加热该腔体至200℃~1000℃,该腔体内设有该导气管,并于该导气管抽气至真空;于步骤(b)将气态前躯物由该导气管的该入口注入,由于该导气管呈弯曲迂回状,因而可使该气态前躯物能在该导气管中因导气路径增长而充分受热而裂解为离子态前躯物或原子态前躯物;以及(c)该离子态前躯物或原子态前躯物由该导气管的一出口输出。

6.据此,本发明通过呈弯曲迂回状该导气管,增加该气态前躯物于该导气管内的传输路径,以使该气态前躯物充分热裂解成离子态或原子态前躯物,而可用于后续cvd工艺,故可降低成长时基板温度及能源的使用,且减少加热时间的时间消耗,更据以提升工艺效率并降低成本。

附图说明

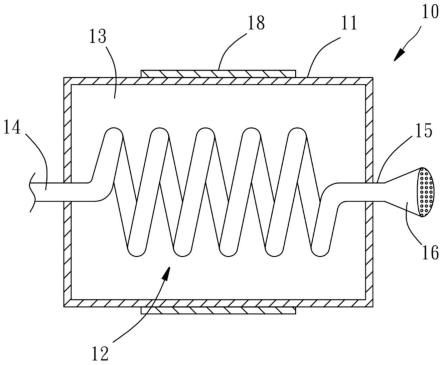

7.图1为本发明一较佳实施例的用于化学气相沉积的气态前躯物的热裂解装置的立体结构图;

8.图2为图1中沿a-a剖线的剖视图;

9.图3为本发明一较佳实施例的用于化学气相沉积的气态前躯物的热裂解装置的实际应用剖视图;

10.图4为本发明另一较佳实施例中导气管为u型的装置剖视图。

11.【符号说明】

12.1 反应腔

13.10 热裂解装置

14.11 腔体

15.12、12

’ꢀ

导气管

16.13 容室

17.14 入口

18.15 出口

19.16 喷嘴

20.18 加热装置

具体实施方式

21.以下通过二较佳实施例配合附图,详细说明本发明的技术内容及特征。如图1以及图2所示,是本发明一较佳实施例所提供的用于化学气相沉积的气态前躯物的热裂解装置10,其包括一腔体11、一导气管12以及一加热装置18,其中,该腔体11的内部中空而具有一容室13,该导气管12是位于该容室13内且呈弯曲迂回状,该导气管12并贯穿该腔体11,该导气管12的一入口14与一出口15均位于该腔体11的外部,该加热装置18是为缠绕于该腔体11外壁的热阻丝,然亦可为加热带或其他加热方式。本发明的热裂解方法是通过前述的热裂解装置10以执行包括以下的主要的三步骤,详述如下。

22.步骤(a),利用该加热装置18加热该腔体11至200℃~1000℃,该腔体11内设有该导气管12,并于该导气管12抽气至真空。

23.于本实施例中,加热的温度视需热裂解的气态前躯物种类而定,该导气管12的真空度是可为小于4x10

–6torr,或于其他需求下的真空度,据此,确保在未注入该气态前躯物前,该导气管12内不具有或仅残存相当稀少的其他气体物质等杂质,以于后续步骤中,将该气态前躯物导入该导气管12时,尽量降低混杂其他物质,以确保工艺不会受到其他物质的影响。

24.步骤(b),将气态前躯物由该导气管12的该入口14注入,该导气管12呈弯曲迂回状,使该气态前躯物能在该导气管12中充分受热而裂解为离子(或原子)态前躯物。

25.于本实施例中,该导气管12是为螺旋状(如图2所示),据以延长该气态前躯物于该导气管12内流动的路径,亦即增加该气态前躯物于该导气管12中受热进行裂解的时间,使得气态前躯物可充分热裂解为离子(或原子)态前躯物。此外,该导气管12的总长度(即该气态前躯物流经该导气管12的路径长度)越长,气态前躯物通过该导气管12所需的时间越长,该腔体11所需的的加热温度越低,例如300℃~500℃,即可使该气态前躯物可于该导气管12内充分受热而完成裂解反应。借此,可改善习知方法中,气态前躯物进入真空腔体后极短时间内,还来不及完成裂解反应就被真空泵浦抽离的情况,且本发明的方法可于较习知方法更低的温度下成长薄膜。

26.步骤(c),该离子态或原子态前躯物由该导气管12的该出口15输出。

27.于该气态前躯物裂解成该离子(或原子)态前躯物后,将自导气管12的该出口15导出,使得该离子(或原子)态前躯物可供后续工艺所使用,例如于一基板的表面进行化学气相沉积。于本实施例中,该导气管12的该出口15处是设置一喷嘴16,使得该离子态或原子态前躯物可通过该喷嘴16而均匀地向外散布。

28.通过上述设计,本发明所提供的热裂解方法及其装置可透过设置呈螺旋状或其他弯曲迂回形状的该导气管12,使得该气态前躯物于该导气管12中的行经路径变长,因而可增加该气态前躯物位于该导气管12中进行热裂解的时间,据此,可使得该气态前躯物可于该导气管12中充分裂解成该离子(或原子)态前躯物后,方自该导气管12导出,借以达到节省能源的目的,且由于降低加热该腔体11的温度,因而可减少加热的时间,更可达到提升工艺效率以降低成本的功效。

29.如图3所示,其是本发明一较佳实施例的用于化学气相沉积的气态前躯物的热裂解装置的实际应用的剖视图。于本实施例中,以使用硫化氢(h2s)作为气态前躯物为例进行说明。

30.于实际应用上,该热裂解装置10透过对该导气管12进行抽气,使该导气管12内形成真空状态,且透过对该腔体11加热,使该导气管12的温度提升至可使该气态前躯物产生热裂解的温度(如500℃)。接着,将h2s自该入口14导入该导气管12内,使得h2s开始产生热裂解,其中,反应化学式如下式所示,亦即,h2s经热裂解,以形成s-的离子态前躯物以及h

+

的副产物后,即可透过该出口15且经该喷嘴16将该离子态前躯物以及该副产物均匀地向该导气管12外散布。

31.2h2s+δh

→

4h

+

+2s-32.另外,如图3所示,本发明的该热裂解装置10是可与容置有至少一基板(图未示)的一反应腔1连接,且使该导气管12的该出口15以及该喷嘴16进入该反应腔11中而与该反应腔1内部连通,以将该离子态前躯物散布至该反应腔1内,即可使该离子态前躯物于该基板上进行cvd的镀膜工艺。于其他实施例中,亦可同时将欲进行cvd的各种气态前驱物分别注入不同热裂解装置10的该导气管12内,经热裂解成对应的各种离子态前驱物后输送至该反应腔1中,以进行cvd的工艺。由于本发明的热裂解方法可气态前躯物充分热裂解,故如有需要,亦可在较习知方法为低的温度下进行。

33.基于本发明的设计精神,该用于化学气相沉积的气态前躯物的热裂解方法及其装置可有其他变化,例如:于步骤(a)中是可依需不同种类气态前躯物加热该腔体至不同温度,例如200℃~1000℃;如图4所示,该导气管12’可为非螺旋状,而改为呈u形或其他可反复延伸形状的管体;该气态前驱物除h2s外,亦可为六氟化钨(wf6)、六羰基钨(w(co)6)、三氧化钨(wo3)、六氟化钼(mof6)、六羰基钼(mo(co)6)、三氧化钼(moo3)、三甲基铟(tm-in)、三甲基锡(tm-sn)、三甲基镓(tm-ga)、氯铂酸(h2ptcl6)、硝酸四氨合铂(pt(nh3)4(no3)2)、四氟化锆(zrf4)、四氟化铪(hff4)、硒化氢(h2se)或其任意组合,而热裂解形成的该离子态前躯物则可为w

+

、mo

+

、in

+

、sn

+

、ga

+

、pt

+

、zr

+

、hf

+

或se-,该原子态前躯物则为w、mo、in、sn、ga、pt、zr、hf、s或se,但不以此为限;该导气管12的材质可包含石英、铜、镍、钛、不锈钢或其他耐高温材料;另外,本发明的该导气管12的该出口15亦可不装设喷嘴16。举凡此等可轻易思及的结构变化,均应为本发明申请专利范围所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1