一种生产高强IF钢的方法与流程

一种生产高强if钢的方法

技术领域

1.本发明属于炼钢技术领域,尤其涉及一种生产高强if钢的方法。

背景技术:

2.磷在一般情况下视为有害元素,能够加大固、液两相区,使钢液在凝固过程中产生严重的一次偏析,导致钢的冲击韧性降低,钢的焊接性能恶化。但是,磷作为置换型固溶强化元素,固溶强化作用最大,也是最便宜的添加元素。

3.传统的高强if钢生产过程中,转炉先将铁水中si、mn、p等元素降低至极低水平,在精炼工序大量加入磷铁、锰铁等合金对钢液进行合金化。铁水中si、mn、p元素均为含磷if钢的合金元素。传统方法未能充分利用铁水中的磷和锰资源,使得铁水中的大部分磷在转炉吹炼过程中去除,浪费了资源,同时增加了冶炼成本。

技术实现要素:

4.本技术提供了一种生产高强if钢的方法,以解决生产if钢时造成的磷资源浪费的技术问题。

5.第一方面,本技术提供了一种生产高强if钢的方法,所述方法包括以下步骤:

6.得到脱磷转炉结束后的脱磷炉渣;

7.将所述脱磷炉渣加入留渣的脱碳转炉,兑入铁水和废钢冶炼,得到含氧钢液;

8.将所述含氧钢液进行rh精炼,得到if钢。

9.可选的,所述脱磷炉渣的成分包括:以质量分数计,cao:20%-50%,sio2:7%-40%,p2o5≥0.6%,mno:1%-8%,feo:10%-50%,碱度为0.5-2.0。

10.可选的,所述脱磷炉渣的温度≥600℃。

11.可选的,所述废钢比15-25%。

12.可选的,所述脱碳转炉的终点渣的组分中,以质量分数计,tfe≤10%,所述脱碳转炉的终点渣碱度为1-2。

13.可选的,所述含氧钢液的终点温度为1670-1700℃。

14.可选的,所述含氧钢液的组分包括:以质量分数计,c:0.03~0.06%,o:0.03~0.06%,p:0.03-0.06%,mn:0.10-0.25%。

15.可选的,所述if钢中,碳的质量浓度≤30ppm。

16.可选的,所述脱碳转炉中,枪位控制在1.4-1.7m;氧枪的流量为30000-70000m3/h。

17.可选的,所述脱碳转炉中,底吹气体的流量为200-500m3/h。

18.本技术实施例提供的上述技术方案与现有技术相比具有如下优点:

19.本技术实施例提供的该方法,得到脱磷转炉结束后的脱磷炉渣;将所述脱磷炉渣加入留渣的脱碳转炉,兑入铁水和废钢冶炼,得到含氧钢液;将所述含氧钢液进行rh精炼,得到if钢。通过利用脱碳炉渣和脱磷炉渣的热量,同时利用脱碳炉渣的p2o5和低碱度特性,提高了渣中p2o5的利用率,解决了磷资源和热量浪费的技术问题。

附图说明

20.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

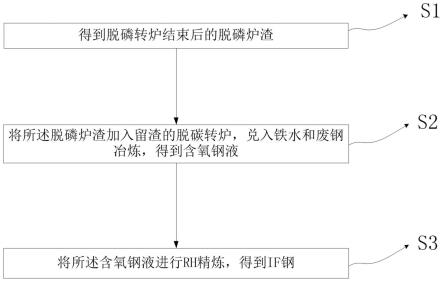

22.图1为本技术实施例提供的生产if钢的方法的流程示意图。

具体实施方式

23.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

24.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。例如,室温可以是指10~35℃区间内的温度。

25.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

26.一般地来说,高强if钢的合金成分设计思想是:通过冶炼使钢中c、n、s等杂质元素含量降至最低水平,通过ti或nb处理固定钢中c、n间隙原子,同时适当增加置换型固溶原子p、mn、si的含量,通过固溶强化来保证强度,传统的没有使用磷元素,达到固溶强化保证强度的目的,本技术突破传统思维的限制,利用了磷元素固溶强化来保证强度,同时,使if钢满足钢的相关检测指标,使高强if钢具有较高的屈服强度和抗拉强度、优异的深冲性能、韧性和塑性。

27.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

28.根据本发明一种典型的实施方式,提供了一种生产高强if钢的方法,如图1所示,所述方法包括以下步骤:

29.s1.得到脱磷转炉结束后的脱磷炉渣;

30.s2.将所述脱磷炉渣加入留渣的脱碳转炉,兑入铁水和废钢冶炼,得到含氧钢液;

31.s3.将所述含氧钢液进行rh精炼,得到if钢。

32.本技术的方法,充分利用了热态脱磷炉渣的热量和低碱度特性,提高了渣中p2o5、feo的利用率;利用了留渣冶炼中磷资源和热量,并结合高强if钢转炉出钢温度高的特点,高温抑制铁水脱磷,得到较高的终点磷含量;“保磷提锰”充分利用铁水磷和锰资源,显著降低了铁水消耗,大大节省了成本,也实现了脱磷渣的充分利用。

33.s2中,脱碳转炉上一炉冶炼结束后留渣操作,可以加入废钢和铁水,废钢加入量较普通冶炼模式增加5-10吨,废钢比15-25%,若废钢加入量过少,转炉温度过高造成转炉耐材侵蚀严重;若废钢加入量过多,转炉终点温度低,精炼吹氧升温造成钢液洁净度差。铁水

为经过脱硫处理的铁水,铁水成分s≤0.01%,有利于冶炼合格成分的高强if钢。

34.另外,脱碳转炉点火后开始吹炼,控制氧枪流量和枪位,造渣制度,底吹气体,控制得到符合预期成分的含氧钢液;留渣冶炼的意思包括但不限于:上一炉冶炼结束后,不进行倒渣操作,脱碳炉渣留在脱碳炉内进行留渣冶炼。留渣冶炼有利于利用脱碳炉渣的金属fe及feo、p2o5、mno、sio2和炉渣热量。

35.上述造渣制度包括:转炉冶炼过程中不加入石灰,适当加入白云石和萤石进行造渣,碱度控制在1-2,终渣tfe应控制在≤10%。

36.在一些实施方式中,所述脱磷炉渣的成分包括:以质量分数计,cao:20%-50%,sio2:7%-40%,p2o5≥0.6%,mno:1%-8%,feo:10%-50%,碱度为0.5-2.0。

37.本技术实施例中,有利于脱磷炉渣中各组分的回收利用,碱度为二元碱度,通过cao与sio2的比例确定。

38.在一些实施方式中,所述脱磷炉渣的温度≥600℃。

39.本技术实施例中,脱磷炉渣的温度≥600℃有利于及时利用热态脱磷炉渣的热量。

40.在一些实施方式中,所述废钢比15-25%。

41.具体地,废钢加入量较普通冶炼模式增加5-10吨,

42.在一些实施方式中,所述脱碳转炉的终点渣的组分中,以质量分数计,tfe≤10%。

43.具体地,终点渣具有低氧化性;脱碳转炉造渣过程中不加入石灰,可适当加入白云石和萤石进行造渣;不加入石灰有利于保持转炉渣的低碱度性,同时减少生产成本。

44.将终点渣tfe应控制在≤10%的原因:炉渣tfe过大,造成吹炼过程中保磷难度大。

45.在一些实施方式中,所述脱碳转炉的终点渣碱度为1-2。

46.具体地,终点渣碱度以二元碱度表示。将终点渣碱度控制在1-2的原因:炉渣碱度过大,造成吹炼过程中保磷难度大;炉渣碱度过小,会造成转炉炉衬侵蚀严重。

47.在一些实施方式中,所述含氧钢液的终点温度为1670-1700℃。

48.将转炉终点温度控制在1680-1700℃的原因:若终点温度过高,转炉温度过高造成转炉耐材侵蚀严重;若终点温度过低,不利于铁水保磷,精炼吹氧升温造成钢液洁净度差。

49.在一些实施方式中,所述含氧钢液的组分包括:以质量分数计,c:0.03~0.06%,o:0.03~0.06%,p:0.03-0.06%,mn:0.10-0.25%。

50.控制含氧钢液的组分有利于rh精炼脱碳,同时提高含氧钢液p、mn含量,减少rh脱碳和调合金压力。

51.在一些实施方式中,所述if钢中,碳的质量浓度≤30ppm。

52.控制if钢中碳含量≤30ppm的原因为:碳含量高,需要大量的ti或nb处理固定钢中c原子,同时影响最终产品的冲击和成型性能。

53.在一些实施方式中,所述脱碳转炉中,枪位控制在1.4-1.7m;氧枪的流量为30000-70000m3/h。

54.控制枪位1.4-1.7m的原因为:枪位过高,氧枪射流冲击深度浅,化渣效果好,渣中feo高,不利于铁水保磷;枪位过低,会造成炉底损坏。

55.将氧枪流量控制在30000-70000m3/h的原因:氧枪流量太小,冲击深度浅,影响铁水保磷效果,同时升温速率慢,不利于废钢融化和脱碳;氧枪流量太大,转炉喷溅严重,对氧枪和炉底造成损坏。

56.具体地,点火后快速降低氧枪,可以全程采用低枪位控制。氧枪的流量为大流量控制,包括但不限于流量为30000-70000m3/h,达到迅速升温并融化废钢,快速脱碳的目的。

57.在一些实施方式中,所述脱碳转炉中,底吹气体的流量为200-500m3/h。

58.底吹气体包括但不限于惰性气体,优选的为氩气,底吹气体采用较小氩气流量控制,包括但不限于200-500m3/h。将底吹氩气流量控制在200-500m3/h的原因:底吹氩气流量过大,熔池搅拌充分,易造成脱磷速率加快;底吹氩气流量过小,易存在搅拌死区,造成熔池成分和温度不均匀。

59.下面将结合实施例、对比例及实验数据对本发明的方法进行详细说明。

60.本技术实施例提供了一种生产高强if钢的方法,如图1所示,所述方法包括以下步骤:

61.s1.得到脱磷转炉结束后的脱磷炉渣;

62.s2.将所述脱磷炉渣加入留渣的脱碳转炉,兑入铁水和废钢冶炼,得到含氧钢液;

63.s3.将所述含氧钢液进行rh精炼,得到if钢。

64.具体包括:脱碳转炉操作中,废钢加入量较普通冶炼模式增加5-10吨,废钢比15-25%;铁水成分s≤0.01%;脱碳转炉冶炼结束后,脱碳炉渣留在脱碳炉内进行留渣冶炼。

65.脱磷转炉冶炼结束后的热态脱磷炉炉渣,转移至兑入脱碳转炉内。脱磷转炉渣渣温度控制在600℃以上;脱磷炉渣成分:cao:20-50%,sio2:7-40%,p2o5≥0.6%,mno:1-8%,feo:10-50%,碱度:0.5-2.0。脱碳转炉点火后开始吹炼,合理控制氧枪流量和枪位,造渣制度,底吹气体,得到含氧钢液,所述的含氧钢液以质量分数包括c:0.03~0.06%,o:0.03~0.06%,p:0.03-0.06%,mn:0.10-0.25%;采用低枪位1.4-1.7m控制;氧枪流量采用30000-70000m3/h大流量控制;底吹气体采用200-500m3/h小氩气流量控制,转炉造渣过程中不加入石灰,可适当加入白云石和萤石进行造渣,终点渣碱度控制在1-2,终点渣tfe应控制在≤10%;终点温度控制在1680℃~1700℃;含氧钢液转移至rh精炼站,脱碳、脱氧及合金化后得到碳含量≤30ppm的高强if钢。

66.各实施例和各对比例的工艺参数,及铸坯的成分如表1和表2所示。

67.表1.

[0068][0069]

表2

[0070][0071]

由表1数据可知:

[0072]

对比例1中,脱碳转炉冶炼未加入脱磷炉渣,造成脱碳转炉终点磷低,终点磷含量为0.018%。

[0073]

对比例2中,脱碳转炉废钢比小,造成转炉终点温度高,终点温度1717℃。

[0074]

对比例3中,脱碳转炉废钢比大,造成转炉终点温度低,终点温度1668℃。

[0075]

实施例4-6中,脱碳转炉加入脱磷炉渣,废钢比适宜,转炉终点温度和磷含量达到理想状态,证明了实施例通过控制脱磷炉渣量、废钢比,达到了控制终点温度和脱碳转炉终点p含量的目的。

[0076]

由表2的数据可知:

[0077]

对比例4中转炉氧枪枪位2.1m,由于高于本发明实施例1.4-1.7m的范围,枪位过高,氧枪射流冲击深度浅,化渣效果好,渣中feo高,不利于铁水保磷,终点磷低;

[0078]

对比例5中氧枪流量20000m3/h,由于小于本发明实施例30000-70000m3/h的范围,氧枪冲击深度浅,不利于铁水保磷,终点磷低;

[0079]

对比例6中底吹气体800m3/h的范围内;由于大于本发明实施例200-500m3/h的范围,熔池搅拌充分,易造成脱磷速率加快,终点磷低;

[0080]

对比例7中终点渣碱度为2.6,由于小于本发明实施例终点渣碱度1-2的范围,造成吹炼过程中保磷难度大,终点磷低;

[0081]

对比例8中终点渣tfe为15%,由于超过本发明实施例终点渣tfe应控制在≤10%的范围,造成吹炼过程中保磷难度大,终点磷低;

[0082]

对比例9中终点温度为1668℃,由于小于本发明实施例终点温度控制在1680℃~1700℃的范围,不利于铁水保磷,精炼吹氧升温造成钢液洁净度差,终点磷低。

[0083]

实施例4-6中,采用热态脱磷转炉炉渣加入到脱碳转炉内进行冶炼高强if钢,充分

利用了热态脱磷炉渣的热量和低碱度特性,提高了渣中p2o5、feo的利用率;结合高强if钢转炉出钢温度高的特点,高温抑制铁水脱磷,得到较高的终点磷含量;“保磷提锰”充分利用铁水磷和锰资源,显著降低了铁水消耗,大大节省了成本,也实现了脱磷渣的充分利用。需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者任何其他变体意在涵盖非排他性地包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0084]

以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其他实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1